优焊性保护剂及基于优焊性保护剂的镀镍钢带的制备方法与流程

1.本发明涉及金属表面处理技术领域,尤其涉及一种优焊性保护剂及基于优焊性保护剂的镀镍钢带的制备方法。

背景技术:

2.通常情况下,钢带表面即刻镀上的镍具有很好的锡焊接性能,但镍同空气接触后,会很快被氧化而形成一层钝化膜,所以镀镍钢带具有很好的耐蚀性能,但副作用是导致锡焊性能变差。目前对此一般采用的方式是对镀镍层进行封孔处理,其中有油性封孔剂和水性封孔剂,它们的作用主要是把刚镀上的镍层通过封孔剂包住,表面封孔剂在锡焊时遇高温破裂,因为镍未被氧化,裸露出的镍就具有很好的可焊性,但封孔剂必须在产品保质期内使用。

3.随着镀镍钢带在动力电池、五金等多行业的广泛应用,产品也不断向着形状多样化、复杂化、功能多样化发展,例如在电池的组装中时就涉及到多种焊接工艺。其中就回流焊而言,封孔的镀镍钢带在回流焊的高温烘烤下,封孔剂破裂,但由于镍在270℃以上存放十分钟后就基本无法焊接,所以焊接的时间要严格把控。其次对需要进行二次回流焊加工的镀镍钢带,由于没有封孔剂的防护,镍快速被氧化,就失去了良好的焊接性能。

4.发明专利cn202010173575.9涉及一种有机可焊性保护剂及有机铜配位聚合物膜的制备方法,其创新点在于:选择咪唑化合物作为有机可焊性保护剂的主成膜物质,提高了后续形成的印制电路板有机铜配位聚合物膜的耐热性,经过多次回流焊处理后,有机铜配位聚合物膜的性能仍十分稳定,满足了印制电路板表面处理生产工艺的需要,就有机涂覆溶液本身而言,其十分稳定,在印制电路板表面形成的膜能在一定时期内有效地防止铜被氧化,同时,在无铅回流温度焊接下,保持良好的可焊性,还有优异的铜金选择性。但其涉及的有机可焊性保护剂应用具有限制性,并不适合镀镍产品的可焊性保护。

技术实现要素:

5.本发明提供了一种优焊性保护剂及基于优焊性保护剂的镀镍钢带的制备方法,解决镀镍钢带易被氧化而导致的可焊性不良以及无法多次焊接的问题。

6.为达到上述目的,本发明实施例的技术方案是这样实现的:

7.第一方面,本发明实施例提供的一种能使镀镍钢带多次回流焊的优焊性保护剂,所述优焊性保护剂包括硼类化合物、醇类化合物、去离子水,其中硼类化合物的浓度为10~90g/l,体积百分比50~100%的醇类化合物、体积百分比0~50%的去离子水,所述多次回流焊的溶剂ph值为3~5。

8.其中,所述硼类化合物为硼酸、苯基硼酸、二苯基硼酸中任一种或其任意组合。

9.其中,所述的醇类化合物为苯甲醇、乙醇、乙二醇、丙醇等中任一种或其任意组合。

10.第二方面,本发明实施例提供的一种优焊性保护剂及基于优焊性保护剂的镀镍钢带的制备方法,所述方法包括:

11.步骤a:采用含有除油粉的碱性除油液,通过化学除油和电解除油,对钢带进行脱脂除油处理,控制温度为40~70℃,除油时间5~10min,而后进行热水洗;

12.步骤b:采用稀释的硫酸和盐酸混合酸,对所述钢带进行电活化处理,其中,控制温度为20~45℃,活化时间为1~5min,电流密度为1~3a/dm2,再水洗;

13.步骤c:采用直流电源以1.5~3a/dm2的密度进行预镀镍,在所述钢带上镀一层0.1~0.5μm的镍基底,控制温度25~40℃,ph值0.1~1,而后进行水洗,再采用直流电源以1.5~3a/dm2密度进行电沉积暗镍层,在所述钢带上镀一层1~2μm的暗镍层,控制温度45~55℃,ph值3~5,而后进行水洗,最后采用直流电源以3~5a/dm2的电流密度,在所述钢带上镀一层1~3μm的半光镍层,控制温度50~60℃,ph值3~5,而后进行水洗;

14.步骤d:采用优焊性保护剂对所述镀镍钢带进行防氧化处理,再烘烤,在镀镍钢带表面形成一层硼脂类保护膜。

15.其中,所述碱性除油溶剂组成包括:

16.20~70g/l的氢氧化钠,20~70g/l的碳酸钠,10~50g/l的磷酸三钠,30~70g/l的除油粉,溶剂为去离子水。

17.其中,所述活化溶剂组成包括:

18.体积百分比浓度为3~10%的硫酸,体积百分比浓度为1~6%的盐酸,溶剂为去离子水。

19.其中,所述预镀液组成包括:

20.200~280g/l的氯化镍,120~160g/l的盐酸,溶剂为去离子水;

21.所述暗镍镀液组成包括:

22.260~360g/l的硫酸镍,10~20g/l的氯化镍,30~50g/l的硼酸,溶剂为去离子水。

23.所述半光镍镀液组成包括:

24.260~360g/l的硫酸镍,10~20g/l的氯化镍,30~50g/l的硼酸,10~30ml/l的光亮剂,溶剂为去离子水。

25.其中,所述镀镍钢带的防氧化处理时间为0.5~3min,温度为20~50℃,而后烘烤温度为180~320℃。

26.本发明实施例提供了一种优焊性保护剂及基于优焊性保护剂的镀镍钢带的制备方法,一种能使镀镍钢带多次回流焊的优焊性保护剂,主要组成成分为:硼类化合物、醇类化合物,如此,镀镍钢带经优焊剂防氧化处理后,可以避免镍长期暴露在空气中,被氧化而形成钝化膜,并且经过优焊性保护剂防氧化处理后,镀镍钢带在经多次回流焊的热烘烤后,仍具有优良的可焊接能力;进一步,提供了一种可多次回流焊的高锡焊性镀镍钢带的制备方法,具体包括以下步骤:a、化学除油和电解除油后水洗;b:活化后水洗;c、镀镍后水洗;e、镀镍钢带防氧化处理后烘烤,如此,制备简单,成本较低,焊接效果得到明显的改善。特别是对需要进行多次回流焊接的工艺,从根本上解决了目前镀镍钢带,多次回流焊接后氧化层阻止了焊膏和镀层之间的接触,造成润湿性较差,元器件不沾锡或者局部不沾锡,从而无法获得良好的焊点,影响焊接牢靠性的问题。

附图说明

27.图1为本发明一实施例提供的优焊性保护剂及基于优焊性保护剂的镀镍钢带的制

备方法的流程示意图;

28.图2为本发明一实施例提供的基于优焊性保护剂的可多次回流焊的钢带的回流焊示意图;

29.图3为对比例一镀镍钢带的回流焊示意图;

30.图4为对比例二镀镍钢带的回流焊示意图。

具体实施方式

31.以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

33.对本发明进行进一步详细说明之前,对本发明实施例中涉及的名词和术语进行说明,本发明实施例中涉及的名词和术语适用于如下的解释。

34.本发明的实施例提供了一种能使镀镍钢带多次回流焊的优焊性保护剂,所述优焊性保护剂包括硼类化合物、醇类化合物、去离子水,其中硼类化合物的浓度为10~90g/l,50~100%体积的醇类化合物、0~50%体积的去离子水,所述多次回流焊的溶剂ph值为3~5。

35.这里,可以选用厚度为0.3mm的430不锈钢带作为电镀基材。

36.可选的,所述的硼类化合物为硼酸、苯基硼酸、二苯基硼酸。

37.可选的,所述的醇类化合物为苯甲醇、乙醇、乙二醇、丙醇等中任一种或其任意组合;

38.可选的,所述优焊性保护剂包括30g苯基硼酸、400ml的乙二醇、100ml的去离子水,所述优焊性保护剂的ph值为4。

39.上述实施例中,所述优焊性保护剂的制备方法为:称取30g苯基硼酸置于烧杯中,再量取乙二醇400ml、去离子水100ml和苯基硼酸混合搅拌溶解,加热至40℃恒温待用。

40.实施例一

41.如图1所示,本发明实施例提供一种优焊性保护剂及基于优焊性保护剂的镀镍钢带的制备方法,包括以下步骤:

42.步骤a:采用含有除油粉的碱性除油液,通过化学除油和电解除油,对钢带进行脱脂除油处理,控制温度为40~70℃,除油时间5~10min,而后进行热水洗;

43.步骤b:采用稀释的硫酸和盐酸混合酸,对所述钢带进行电活化处理,其中,控制温度为20~45℃,活化时间为1~5min,电流密度为1~3a/dm2,再水洗;

44.步骤c:采用直流电源以1.5~3a/dm2的密度进行预镀镍,在所述钢带上镀一层0.1~0.5μm的镍基底,控制温度25~40℃,ph值0.1~1,而后进行水洗,再采用直流电源以1.5~3a/dm2密度进行电沉积暗镍层,在所述钢带上镀一层1~2μm的暗镍层,控制温度45~55℃,ph值3~5,而后进行水洗,最后采用直流电源以3~5a/dm2的电流密度,在所述钢带上镀一层1~3μm的半光镍层,控制温度50~60℃,ph值3~5,而后进行水洗;

45.步骤d:采用优焊性保护剂对所述镀镍钢带进行防氧化处理,再烘烤,在镀镍钢带表面形成一层硼脂类保护膜。

46.具体地,可以包括:

47.(1)前处理:将430不锈钢基材浸入碱性除油液,进行化学除油、电解除油,电活化处理;除油温度为70℃、除油时间5min,除油液配方:氢氧化钠50g/l、碳酸钠40g/l、磷酸三钠20g/l、除油粉50g/l,水洗包括:热水刷洗和超声波清洗。电活化处理为浓度4%的稀硫酸和2%的盐酸,活化温度为30℃,活化时间2min,再纯水清洗。

48.(2)电镀镍:镀镍分为三个步骤预镀镍、暗镍、半光镍。首先采用直流电源以1.5a/dm2的密度进行预镀镍,在430钢带上镀一层0.3μm的镍基底,控制温度30℃,ph值0.3,而后进行水洗,预镀液组成:氯化镍260g/l;盐酸130g/l;溶剂为去离子水。

49.再采用直流电源以3a/dm2密度进行电沉积暗镍层,在430钢带上镀一层2μm的暗镍层,控制温度50℃,ph为3,而后进行水洗,暗镍镀液组成:硫酸镍300g/l;氯化镍20g/l;硼酸35g/l;溶剂为去离子水。

50.最后采用直流电源以5a/dm2的电流密度,在430钢带上镀一层2μm的半光镍层,控制温度60℃,ph值3,而后进行水洗,半光镍镀液组成:硫酸镍300g/l;氯化镍20g/l;硼酸35g/l;光亮剂20ml/l;溶剂为去离子水,镀镍层总厚度大于4μm。

51.(3)后处理:采用所述优焊性保护剂对所述镀镍钢带进行防氧化处理,再烘烤,去除表面白色粉末。镀镍钢带的防氧化处理时间为1min,温度为40℃,而后烘烤温度230℃,20min。

52.对比例一

53.本发明的对比例一选用厚度为0.3mm的430不锈钢带作为电镀基底,以常用封孔剂代替本发明的优焊性保护剂,对镀镍钢带进行封孔处理。钢带的镀镍步骤a、b、c也与实施例一致,步骤d有所改变,具体如下:

54.采用浸泡或涂覆的方式使封孔剂均匀覆盖在镀镍层表面,在80℃左右适当加热处理2min,再冲洗烘干。

55.对比例二

56.本发明的对比例二选用厚度为0.3mm的430不锈钢带作为电镀基底,如图1示提供的一种优焊性保护剂,并且钢带的镀镍步骤a、b、c也与实施例一致,步骤d有所改变,

57.具体如下:

58.采用所述优焊性保护剂对所述镀镍钢带进行防氧化处理,热水冲洗,再烘烤。镀镍钢带的防氧化处理时间为1min,温度为40℃,而后烘烤温度230℃,5min。

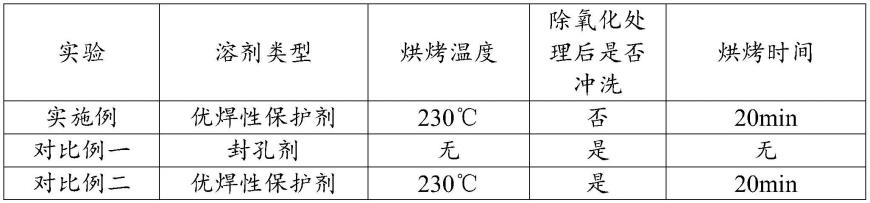

[0059][0060]

表1

[0061][0062]

表2

[0063]

结合表1及表2以及附图2至附图4,其中附图2为本发明实施例一中一次回流焊、三次回流焊及五次回流焊的示意图,可以看出,一次回流焊和三次回流焊时,外观连续且均匀,焊点良好,五次回流焊时,外观连续,稍不均匀,并且在超过5次会有漏焊现象;其中附图2为对比例一中一次回流焊和二次回流焊的示意图,可以看出,一次回流焊时,外观连续且均匀,焊点良好,而二次回流焊时,由于润湿性差,造成虚焊、漏焊,而无法得到良好的焊点,后面多次回流焊都呈现虚焊、漏焊,而无法得到良好的焊点;其中附图3为对比例二中一次回流焊的示意图,可以看出,一次回流焊时,润湿性差,造成虚焊、漏焊,而无法得到良好的焊点,后面多次回流焊都呈现虚焊、漏焊,而无法得到良好的焊点。

[0064]

综上所述,镀镍钢带经过硼类化合物和醇类化合物的防氧化处理后,焊接效果得到明显的改善。特别是对需要进行多次回流焊接的工艺,针对目前镀镍钢带多次回流焊接后,氧化层阻碍焊膏与镀层间接触造成的界面润湿性较差,元器件不沾锡或者局部不沾锡等情况,从根本上解决无法获得良好焊点而影响焊接牢靠性的问题。

[0065]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述。然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0066]

在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

[0067]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1