一种预置中间层提高异种金属接头强度的激光熔钎焊方法

1.本发明属于焊接技术领域,涉及异种金属激光焊接技术,具体而言,涉及一种预置合金粉末提高铝/钢异种金属接头强度的激光熔钎焊方法。

技术背景

2.世界经济迅速增长,为保证可持续发展,节能减排已经成为当今世界发展的一大趋势,而汽车轻量化是节能减排的重要途径。铝合金因为具有比强度高、比重小、成形性好等优点在汽车轻量化技术中的使用量逐年增加。除此之外,铝合金在吸能性方面表现突出,将铝合金使用在车身前部在碰撞时可以吸收部分能量,降低车辆的受损程度。但是,铝合金因为材料本身可塑性好,不适合用于车体框架的承重结构,否则一旦发生事故,不能对车内乘客进行良好保护;并且与钢材相比,铝合金的价格高,大量使用铝合金时会提高汽车的制造成本和维修成本。因此,选择铝合金/钢的复合结构,既满足汽车制造的质量要求,又满足造价要求,成为汽车轻量化的首选方案。

3.然而,由于钢和铝之间的热物理性能存在巨大差异,二者之间在冶金兼容性方面较差,钢-铝异种金属的连接存在很大的问题。其中最突出的问题是焊接过程中fe-al金属化合物的生成。由于fe-al金属化合物具有高脆性,因此会显著降低焊接接头的强度。

4.近年来,众多学者针对铝-钢异种材料的连接难点,进行了多种焊接方式的研究。研究发现,传统的熔化焊接会产生大量的热量,从而生成大量脆性金属间化合物,严重降低接头质量,焊接性较差。钎焊焊接强度低,耐热性差,焊前的准备工作要求较高,很难应用于实际生产中。而熔-钎焊是利用两种合金熔点相差大的特点,在焊接的过程中使低熔点的合金熔化,形成熔焊形式的接头,而高熔点的合金保持固态,形成钎焊形式的接头。因此,熔-钎焊方法兼具了熔焊与钎焊的双重特性,既易于控制焊接热输入,又能较好的控制钢铝金属间脆性物质层,能够有效的实现异种金属的高质量连接,胜过传统的钎焊和熔焊方法。熔钎焊是熔点相差较大的异种材料连接的理想的焊接方法。其中激光熔钎焊采用激光作为热源,具有能量密度集中、热影响区小、冷却速度快、可精确控制等特点,被广泛应用于铝/钢复合焊接中。

5.铝/钢激光熔钎焊的实质是熔融铝合金和固态钢通过界面反应结合在一起。因此钎焊界面结合面积及界面反应层强度对焊接接头的力学性能具有决定性影响。但铝/钢激光熔钎焊也存在一定的局限性。铝合金对激光具有极高的反射率,导致激光能量利用率非常低,需要较大的激光功率,且在钢表面的润湿性较差。当加大热输入时,则会产生大量的脆性金属化合物,严重影响了焊接接头的机械性能。为此,急需研发一种能够提高铝/钢异种金属焊接接头力学性能的方法,以解决铝/钢异种材料激光熔钎焊焊接过程中的问题。

技术实现要素:

6.为了解决以上铝/钢焊接过程中存在的问题,本发明旨在提供一种提高铝/钢异种金属接头强度的激光熔钎焊方法,具体为,通过在铝合金表面涂黑漆的方法提高铝合金对

激光的吸收率,在铝/钢界面添加合金粉末作为中间层,其目的是提高熔融铝合金在钢母材表面的润湿铺展性,抑制脆性金属间化合物的生成,减少气孔和裂纹等缺陷,得到良好的焊缝成形,从而提高焊接接头的力学性能,实现铝合金和双相钢的高效连接。

7.为达到上述目的,本发明提供如下技术方案:一种预置中间层提高铝/钢异种金属接头强度的激光熔钎焊方法,具体步骤为:s1:选用1mm厚的6061铝合金和1.2mm厚dp600双相钢为母材,对其用砂纸进行打磨,去除表面氧化层。然后利用丙酮进行清洗进一步去除表面的油污及杂质。

8.s2:在铝合金表面涂抹黑漆,提高铝合金对激光的吸收率。

9.s3:将钎剂和中间层粉末加入丙酮混合,并均匀的涂抹在双相钢表面,涂覆尺寸约为10mm

×

30mm左右,待丙酮蒸发后,在钢母材表面形成100μm左右的中间层。

10.s4:将铝合金和钢母材采用铝上钢下的搭接方式置于夹具内,搭接宽度为10mm左右,激光打在铝合金上,激光光斑距离边缘0.6-0.8mm。

11.s5:通入纯氩气作为保护气体,氩气流量为10l/min。

12.s6:进行激光焊接实验。

13.本发明所提供的预置中间层的激光熔钎焊方法工艺参数为:激光功率为390w~420w,焊接速度为6~8mm/s,离焦量为+0.9mm,保护气体为氩气且流量为10l/min。

14.上述激光熔钎焊方法中所添加的钎剂成分组成为:kalf4为65%、k3alf6为35%;所添加的中间层粉末为alsi12粉末,其组分为:si 11.71%、mg 0.25%、ti 0.15%、mn 0.12%、fe 0.11%、cu 0.17%、zn 0.31%,其余为al。

15.本发明有如下的有益效果本发明提供了一种预置中间层提高铝/钢异种金属接头强度的激光熔钎焊方法,选用alsi12粉末为中间层。操作简单,适用性较强。通过调节焊接工艺参数获得良好的焊缝成形;通过添加合金元素为中间层,细化了焊缝组织并对界面反应进行了有效的调控,不仅增加了熔池的流动性,提高了液态铝合金在钢母材表面的润湿铺展性,获得了成形美观、无裂纹的焊接接头;还可以生成韧性新相,抑制了fe-al脆性化合物的产生,有效提高了铝/钢异种金属接头的强度,抗拉强度可达136.7n/mm,相比于未添加中间层提高了17.1%。

附图说明

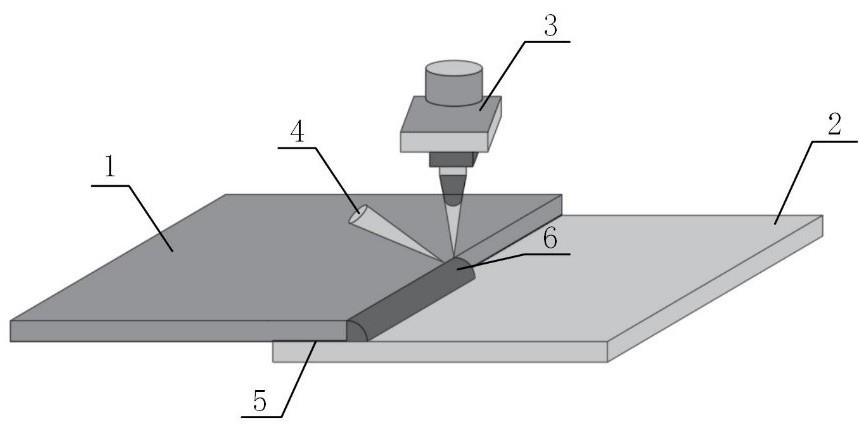

16.图1为本发明铝/钢异种金属熔钎焊示意图。

17.附图标记说明:1-6061铝合金,2-dp600双相钢,3-激光器,4-保护气体;5-中间层,6-焊缝。

18.图2为本发明方法制备的未添加alsi12合金粉末的铝/钢异种金属焊接接头宏观形貌。

19.图3为本发明方法制备的未添加alsi12合金粉末的铝/钢异种金属焊接接头截面形貌。

20.图4为本发明方法制备的添加alsi12合金粉末的铝/钢异种金属焊接接头宏观形貌。

21.图5为本发明方法制备的添加alsi12合金粉末的铝/钢异种金属焊接接头截面形貌。

22.图6为本发明制备的标准试样实例。

23.图7为实施案例一和实施案例二的焊接接头抗拉剪力结果。

24.图8为实施案例一中接头的扫描电镜(sem)图像。

25.图9为实施案例二中接头的扫描电镜(sem)图像。

具体实施方式

26.为了使本发明所提供的技术方案更加清楚,下面将结合附图说明和实例做进一步详细说明,下列实例仅用于解释本发明,但本发明的保护范围并不限于文中提到的实例。

27.本发明提供了一种预置中间层提高铝/钢异种金属接头强度的激光熔钎焊方法,主要适用于提高铝/钢异种金属焊接接头的力学性能。本发明的主要原理是通过调节工艺参数,控制热输入量,从而获得成形性良好的焊缝;通过添加合金元素中间层,参与调控界面反应,添加的si元素能够优于al原子率先与fe原子发生反应生成fe3si,消耗了大量的fe原子,从而抑制了脆性更大的fe2al5金属间化合物的产生,降低了界面脆性金属间化合物的厚度,从而提高了焊接接头的力学性能。具体方法步骤为:s1:对dp600双相钢2和a6061铝合金1用低目数砂纸进行打磨,去除表面杂质和氧化膜,并用丙酮进行进一步的清洗;s2:在铝合金表面涂抹黑漆,提高铝合金对激光的吸收率;s3:在dp600双相钢2表面涂抹中间层,涂覆尺寸约为10mm

×

30mm左右,待丙酮蒸发后,在钢母材表面形成100μm左右的中间层5;s4:将a6061铝合金1搭接于dp600双相钢2之上,置于夹具之内,搭接宽度为10mm左右。将激光光斑打在a6061铝合金表面,光斑距离a6061铝合金1边缘约0.6-0.8mm;s5:通入保护气体4,使用光纤激光器3设置工艺参数进行焊接;激光参数设定:激光功率为390w~420w,焊接速度为焊接速度为6~8mm/s,离焦量为+0.9mm,保护气体为氩气且流量为10l/min。

28.实施例一:采用低功率光纤激光器对6061铝合金1和dp600双相钢2进行激光熔钎焊,6061铝合金1的尺寸为60mm*30mm*1mm,dp600双相钢母材2的尺寸为60mm*30mm*1.2mm,焊接形式为搭接。

29.焊接前,用低目数砂纸对6061铝合金1和dp600双相钢2进行打磨,去除表面杂质及氧化膜,并用丙酮进行二次清洗,去除残渣。在6061铝合金1表面涂抹黑漆,增加母材1对激光的吸收率,在dp600双相钢2表面涂抹中间层(noclock钎剂),涂覆尺寸约为10mm

×

30mm左右,待丙酮蒸发后,在钢母材表面形成100μm左右的中间层5,最后将6061铝合金1置于dp600双相钢2之上,并用夹具进行固定。其中,搭接宽度约为10mm左。

30.进行焊接时,激光3垂直打在6061铝合金1表面,光斑距离a6061铝合金1边缘约0.6-0.8mm,目的是为了能够充分的熔化足够多的铝合金。激光功率为405w,焊接速度为7mm/s,离焦量为+0.9mm,保护气体为氩气且流量为10l/min。

31.最终得到的焊接接头焊缝形貌及横截面形貌如图2、图3所示,可以看到接头焊缝连续均匀,呈现光亮的银白色,无裂纹、气孔等明显缺陷,成形性良好,由横截面图可以看出钢母材并未发生明显融化。

32.对得到的焊接接头利用线切割制备标准试样如图6所示。并利用万能拉伸试验机对接头进行力学性能测试,平均抗拉剪力为116.7n/mm,结果如图7所示。

33.本实施例所得到的铝/钢焊接接头的扫描电镜图如图8所示,可以看到界面处生成了大量的脆性fe-al化合物,严重影响了焊接接头的力学性能。

34.实施案例二:采用低功率光纤激光器对6061铝合金1和dp600双相钢2进行激光熔钎焊,6061铝合金1的尺寸为60mm*30mm*1mm,dp600双相钢母材2的尺寸为60mm*30mm*1.2mm,焊接形式为搭接。

35.焊接前,用低目数砂纸对6061铝合金1和dp600双相钢2进行打磨,去除表面杂质及氧化膜,并用丙酮进行二次清洗,去除残渣。在6061铝合金1表面涂抹黑漆,增加母材1对激光的吸收率,在dp600双相钢2表面涂抹中间层,涂覆尺寸约为10mm

×

30mm左右,待丙酮蒸发后,在钢母材表面形成100μm左右的中间层5,最后将6061铝合金1置于dp600双相钢2之上,并用夹具进行固定。其中,搭接宽度约为10mm左右。

36.与案例一不同之处在于,在dp600钢表面涂抹的中间层是添加有alsi12合金粉末的混合中间层。其中alsi12合金粉末成分为:si 11.71%、mg 0.25%、ti 0.15%、mn 0.12%、fe 0.11%、cu 0.17%、zn 0.31%,其余为al;noclock钎剂:kalf4:k3alf6约为65:35。

37.进行焊接时,激光3垂直打在6061铝合金1表面,光斑距离a6061铝合金1边缘约0.6-0.8mm,目的是为了能够充分的熔化足够多的铝合金。激光功率为405w,焊接速度为7mm/s,离焦量为+0.9mm,保护气体为氩气且流量为10l/min。

38.最终得到的焊接接头焊缝形貌及横截面形貌如图4、图5所示,可以看到接头焊缝连续均匀,呈现光亮的银白色,无裂纹、气孔等明显缺陷,成形性良好。由横截面图可以看出钢母材并未发生明显融化,且相比未添加alsi12粉末的焊接接头,焊缝明显变宽,润湿角减小,说明alsi12合金粉末的添加有利于提高提高熔池的流动性,提高铝合金母材1在双相钢母材2表面的润湿铺展性。

39.对得到的焊接接头利用线切割制备标准试样如图4所示。并利用万能拉伸试验机对接头进行力学性能测试,平均抗拉剪力为136.7n/mm,相比未添加asi12粉末提高了17.1%,结果如图7所示。

40.本实施例所得到的铝/钢焊接接头的扫描电镜图如图9所示,可以看到界面处的脆性fe-al化合物相比较于未添加asi12粉末明显厚度明显降低,且粗大的“针状”化合物变小,说明添加的asi12粉末可以通过参与反应对界面金属间化合物进行调控,提高接头的力学性能。

41.以上所述是本发明的优选实施方式,需要指出的是,上述实施案例仅为说明本发明的技术构思及特点。对于本领域的普通技术人员来说,还可以在此基础之上作出改进或修饰,这些改进或修饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1