一种方便回收废料的焊接方法

1.本发明涉及焊接技术领域,尤其涉及一种方便回收废料的焊接方法。

背景技术:

2.在对钢板进行焊接时,埋弧焊接技术已被广泛使用,而焊剂是埋弧焊接过程中不可缺少的焊接辅助材料,在焊接过程中尚未融化的焊剂废料应回收可以再次使用。

3.在焊接的过程中,焊剂废料容易出现散落的情况,使得焊剂废料容易产生较大的损耗,降低了回收效率;而且,焊剂废料在回收时,焊剂废料大多为颗粒物状态,颗粒物收集不便,因此,设计一种方便回收废料的焊接方法是很有必要的。

技术实现要素:

4.本发明解决的问题在于提供一种方便回收废料的焊接方法,通过设置焊剂回收焊台,能够有效将需要回收的焊剂废料进行回收,收集便捷,收集效果好,有效降低焊剂废料散落溅射产生的损耗,提高回收率;从而有效提高焊剂废料回收的方便性。

5.为了实现上述目的,本发明采用了如下技术方案:一种方便回收废料的焊接方法,包括以下步骤:步骤s1:根据焊接钢板结构的钢材类型,采用埋弧焊自动焊的焊接方式,选择合适的埋弧焊丝和焊剂,焊接前,线检查整个焊接系统的设备和工具全部运转正常,并确保安全的条件下能够运行;步骤s2:根据钢板厚度和技术要求制备坡口,使用半自动切割坡口,采用双面y型坡口,钝边高度为8mm,坡口加工完成后,对坡口面及周围50mm的范围内进行打磨,去除铁锈、氧化皮及焊点杂物;步骤s3:将需要焊接的钢板对接定位后,在焊道两侧100mm范围内的母材用每隔500mm设置电炉板一块,对钢板进行焊前预热处理;步骤s4:将预热后的钢板放置在焊料回收焊台顶部后,并通过焊接设备和焊剂将两块钢板进行焊接处理,焊接完成后对焊接接头进行620℃

±

20℃的消除应力热处理。

6.作为本发明进一步的方案:所述步骤s1中,埋弧焊用焊剂的烘焙温度根据焊剂类型可分为:a、熔炼焊剂的烘焙温度为150-350℃,烘焙时间为1h;b、烧结焊剂的烘焙温度为200-400℃,烘焙时间为1h。

7.作为本发明进一步的方案:所述步骤s3中,钢板预热的处理为:选用功率为2.0kw规格的电炉板,均匀加热至100℃,停止加热20min后,继续加热150℃,保温10-30min。

8.作为本发明进一步的方案:所述步骤s4中,消除应力热处理工艺为:将焊接接头加热至400℃后,以110℃/h的升温速率将温度加热至620℃

±

20℃后,保温2h,再以140℃/h的降温速率进行降温处理;降温150℃后,出炉空冷;从而完成消除应力热处理。

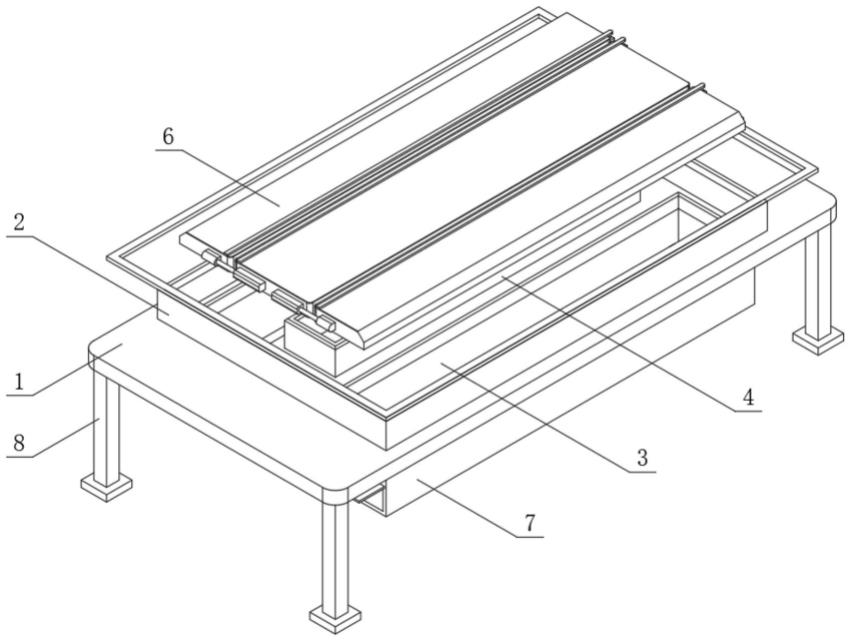

9.作为本发明进一步的方案:所述步骤s4中,焊料回收焊台包括焊接座、下料挡板、

回收槽、防护罩、电动伸缩杆、下料组件、回收组件和承重支架,所述焊接座的顶部端面中央两侧均开设有回收槽,且回收槽的底部下方设置有回收组件,所述焊接座的顶部端面中央固定安装有防护罩,所述防护罩的内部固定安装有两个电动伸缩杆,且两个电动伸缩杆的顶部一端连接安装有下料组件,所述焊接座的顶部端面位于两个回收槽的外侧固定安装有下料挡板,所述焊接座的底部端面四周均通过螺钉固定安装有承重支架。

10.作为本发明进一步的方案:所述下料组件包括第一焊台、第二焊台、第一电动导轨、第一导轨滑座、安装连杆和刮料架,所述第一焊台固定安装在两个电动伸缩杆的顶部端面,所述第一焊台的两侧均通过铰链安装有第二焊台,所述第一焊台和第二焊台的端面一侧均固定安装有第一电动导轨,所述第一电动导轨的端面设置有第一导轨滑座,且第一导轨滑座的顶部端面中央固定安装有安装连杆,所述安装连杆的顶部一端固定安装有刮料架,且刮料架的底部端面与对应底部的第一焊台和第二焊台的端面贴合连接。

11.作为本发明进一步的方案:所述第一焊台的端面另一侧固定安装有两个电动气缸,且电动气缸的一端设置有活塞顶杆,所述第二焊台的端面另一侧中央固定安装有定位座,且活塞顶杆的一端插接安装在定位座的内部。

12.作为本发明进一步的方案:所述回收组件包括物料箱、第二电动导轨、第二导轨滑座、推料板、卸料槽和卸料盖板,所述物料箱固定安装在焊接座的底部端面,且物料箱的顶部与回收槽连通,所述物料箱的内壁一侧固定安装有第二电动导轨,所述第二电动导轨的一端设置有第二导轨滑座,所述第二导轨滑座的端面固定安装有推料板,且推料板与物料箱的内壁贴合连接,所述物料箱的一端开设有卸料槽,且卸料槽的顶部通过合页安装有卸料盖板。

13.本发明的有益效果是:本发明,通过设置焊剂回收焊台,能够有效将需要回收的焊剂废料进行回收,收集便捷,收集效果好,有效降低焊剂废料散落溅射产生的损耗,提高回收率;从而有效提高焊剂废料回收的方便性。

附图说明

14.图1为本发明的第一整体结构示意图;图2为本发明的第二整体结构示意图;图3为本发明的第三整体结构示意图;图4为本发明的整体俯视图;图5为本发明的整体左视图;图6为本发明的整体右视图;图7为本发明的整体剖视图;图例说明:1、焊接座;2、下料挡板;3、回收槽;4、防护罩;5、电动伸缩杆;6、下料组件;7、回收组件;8、承重支架;61、第一焊台;62、第二焊台;63、第一电动导轨;64、第一导轨滑座;65、安装连杆;66、刮料架;67、电动气缸;68、活塞顶杆;69、定位座;71、物料箱;72、第二电动导轨;73、第二导轨滑座;74、推料板;75、卸料槽;76、卸料盖板。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

16.下面给出具体实施例。

17.参见图1-7,一种方便回收废料的焊接方法,包括以下步骤:步骤s1:根据焊接钢板结构的钢材类型,采用埋弧焊自动焊的焊接方式,选择合适的埋弧焊丝和焊剂,焊接前,线检查整个焊接系统的设备和工具全部运转正常,并确保安全的条件下能够运行;埋弧焊用焊剂的烘焙温度根据焊剂类型可分为:a、熔炼焊剂的烘焙温度为150-350℃,烘焙时间为1h;b、烧结焊剂的烘焙温度为200-400℃,烘焙时间为1h;步骤s2:根据钢板厚度和技术要求制备坡口,使用半自动切割坡口,采用双面y型坡口,钝边高度为8mm,坡口加工完成后,对坡口面及周围50mm的范围内进行打磨,去除铁锈、氧化皮及焊点杂物;步骤s3:将需要焊接的钢板对接定位后,在焊道两侧100mm范围内的母材用每隔500mm设置电炉板一块,对钢板进行焊前预热处理;其中,钢板预热的处理为:选用功率为2.0kw规格的电炉板,均匀加热至100℃,停止加热20min后,继续加热150℃,保温10-30min;步骤s4:将预热后的钢板放置在焊料回收焊台顶部后,并通过焊接设备和焊剂将两块钢板进行焊接处理,焊接完成后对焊接接头进行620℃

±

20℃的消除应力热处理;其中,焊料回收焊台包括焊接座1、下料挡板2、回收槽3、防护罩4、电动伸缩杆5、下料组件6、回收组件7和承重支架8,焊接座1的顶部端面中央两侧均开设有回收槽3,且回收槽3的底部下方设置有回收组件7,焊接座1的顶部端面中央固定安装有防护罩4,防护罩4的内部固定安装有两个电动伸缩杆5,且两个电动伸缩杆5的顶部一端连接安装有下料组件6,焊接座1的顶部端面位于两个回收槽3的外侧固定安装有下料挡板2,焊接座1的底部端面四周均通过螺钉固定安装有承重支架8;下料组件6包括第一焊台61、第二焊台62、第一电动导轨63、第一导轨滑座64、安装连杆65和刮料架66,第一焊台61固定安装在两个电动伸缩杆5的顶部端面,第一焊台61的两侧均通过铰链安装有第二焊台62,第一焊台61和第二焊台62的端面一侧均固定安装有第一电动导轨63,第一电动导轨63的端面设置有第一导轨滑座64,且第一导轨滑座64的顶部端面中央固定安装有安装连杆65,安装连杆65的顶部一端固定安装有刮料架66,且刮料架66的底部端面与对应底部的第一焊台61和第二焊台62的端面贴合连接;第一焊台61的端面另一侧固定安装有两个电动气缸67,且电动气缸67的一端设置有活塞顶杆68,第二焊台62的端面另一侧中央固定安装有定位座69,且活塞顶杆68的一端插接安装在定位座69的内部;通过下料组件6便于将第一焊台61和第二焊台62顶部的焊剂进行收集回收,从而提高收集的方便性。

18.回收组件7包括物料箱71、第二电动导轨72、第二导轨滑座73、推料板74、卸料槽75和卸料盖板76,物料箱71固定安装在焊接座1的底部端面,且物料箱71的顶部与回收槽3连通,物料箱71的内壁一侧固定安装有第二电动导轨72,第二电动导轨72的一端设置有第二

导轨滑座73,第二导轨滑座73的端面固定安装有推料板74,且推料板74与物料箱71的内壁贴合连接,物料箱71的一端开设有卸料槽75,且卸料槽75的顶部通过合页安装有卸料盖板76;通过回收组件7便于将焊剂进行回收,提高回收的方便性;在使用时,通过承重支架8能够对焊接座1进行支撑,使得焊接座1具有稳定的承重效果,通过下料组件6便于放置钢板和焊剂,电动气缸67工作时,使得活塞顶杆68移动,直到活塞顶杆68的一端插入到定位座69的内部后,使得第二焊台62固定在第一焊台61的两侧,防护罩4内部的电动伸缩杆5工作时,能够将第一焊台61和第二焊台62的高度进行调节,将需要焊接的两块钢板放置在第一焊台61的顶部,并将焊剂放置在第一焊台61和第二焊台62的顶部,从而便于电焊设备进行焊接处理,在焊接的过程中,经第一焊台61和第二焊台62表面散落的焊剂通过下料挡板2落入到回收槽3,通过回收槽3进入回收组件7进行收集,焊接完成后,将焊接的钢板取下后,电动气缸67工作,拉动活塞顶杆68与定位座69分离,使得第二焊台62通过铰链与第一焊台61发生转动,同时,第一焊台61和第二焊台62外侧的第一电动导轨63工作,使得第一导轨滑座64能够在第一电动导轨63的外侧移动,随着第一导轨滑座64移动,通过安装连杆65带动刮料架66在第一焊台61和第二焊台62的表面刮动,从而通过刮料架66将第一焊台61和第二焊台62表面的焊剂废料刮入落到回收槽3,通过回收槽3落入到物料箱71的内部,当需要将物料箱71内部的焊剂废料取出时,打开卸料盖板76,使得卸料槽75暴露,将回收容器放置在卸料槽75的底部,第二电动导轨72工作,使得第二导轨滑座73在第二电动导轨72的外侧移动,第二导轨滑座73带动推料板74移动,使得推料板74能够将物料箱71内侧底部端面的焊剂废料推动,直到推料板74移动到卸料槽75的一侧,使得焊剂废料经卸料槽75落入到回收容器的内部,完成焊剂废料回收;消除应力热处理工艺为:将焊接接头加热至400℃后,以110℃/h的升温速率将温度加热至620℃

±

20℃后,保温2h,再以140℃/h的降温速率进行降温处理;降温150℃后,出炉空冷;从而完成消除应力热处理,有效除去焊接接头的应力,改善焊接接头的综合性能。

19.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1