一种组装式焊接件及其加工方法与流程

1.本发明涉及管材加工技术领域,尤其涉及一种组装式焊接件及其加工方法。

背景技术:

2.市场管材一致性差(外形尺寸公差在

±

0.5mm),故而通过激光切割机切成半成品后拼接存在焊缝较大不好焊接或焊接不美观等问题,同时产品原有结构采用打孔后续安装铆钉定位,工序繁琐,费时费力费成本;为此我们思考能否通过装配的形式和工艺的改进,提高成品的精度和稳定性。

技术实现要素:

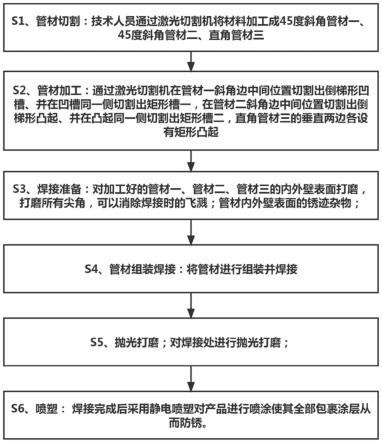

3.为了解决背景技术所提到的问题,本发明公开一种组装式焊接件的加工方法,具体包括以下步骤:

4.s1、管材切割:技术人员通过激光切割机将材料加工成45度斜角管材一、45度斜角管材二、直角管材三;

5.s2、管材加工:通过激光切割机在管材一斜角边中间位置切割出倒梯形凹槽、并在凹槽同一侧切割出矩形槽一,在管材二斜角边中间位置切割出倒梯形凸起、并在凸起同一侧切割出矩形槽二,直角管材三的垂直两边各设有矩形凸起;所述的倒梯形凹槽和倒梯形凸起可以嵌合、矩形槽一和矩形槽二可以与矩形凸起分别嵌合;

6.s3、焊接准备:对加工好的管材一、管材二、管材三的内外壁表面打磨,打磨所有尖角,可以消除焊接时的飞溅;管材内外壁表面的锈迹杂物;

7.s4、管材组装焊接:将管材进行组装并焊接,具体步骤如下:

8.s41、管材组装:将管材一和管材二的倒梯形凹槽和倒梯形凸起嵌合构成横向平面锁合,矩形槽一和矩形槽二与管材三的的两个矩形凸起分别嵌合,构成纵向平面锁合;综上所述形成相互垂直的三通件,并完成组合定位;

9.s42、点焊:对组装后三通件的各个拐点进行焊接,进一步防止移动,并保证产品的强度;

10.s43、焊接:对三通件相接边进行分段间隔跳焊,直到所有相接边全部焊完一遍;跳焊顺序按照内接边和外接边交底焊接,所述的内接边为与管材一、管材二、管材三共同交点连接的边,外接边是不与管材一、管材二、管材三共同交点连接的边;

11.s5、抛光打磨;对焊接处进行抛光打磨;

12.s6、喷塑:焊接完成后采用静电喷塑对产品进行喷涂使其全部包裹涂层从而防锈。

13.进一步、所述组装式焊接件整体材质为镀锌管材质。

14.进一步、步骤s4管材组装焊接:具体步骤还可以为

15.s41、管材组装:将管材一和管材二的倒梯形凹槽和倒梯形凸起嵌合,构成横向平面锁合

16.s42、点焊:对组装后二通件的各个拐点进行焊接,进一步防止移动,并保证产品的

强度;

17.s43、焊接:对二通件相接边进行分段间隔跳焊,直到所有相接边全部焊完一遍;

18.s44、管材组装:将二通件的矩形槽和管材三的矩形凸起嵌合,构成构成纵向平面锁合的三通件;

19.s45、点焊:对组装后三通件的拐点进行焊接,进一步防止移动,并保证产品的强度;

20.s46、焊接:对二通件和管材三相接边进行分段间隔跳焊,直到所有相接边全部焊完一遍,直到所有相接边全部焊完一遍。

21.进一步、所述步骤s43的跳焊顺序为先焊接二通件内直角的相接边,再焊接二通件外直角的相接边,最后焊接二通件不带矩形槽的一侧的相接斜边。

22.进一步、所述步骤s45跳焊顺序按照先焊接二通件和管材三构成的任意内直角的相接边、再焊接与该相接边不相连外直角的相接边;在按照同样的步骤焊接二通件和管材三另外两条相接边。

23.进一步、所述矩形槽一和矩形槽二的和矩形凸起的误差控制在1.5mm内,所述矩形凸起至少嵌入矩形槽一和矩形槽二内5mm。

24.进一步、步骤s2中倒梯形凹槽,倒梯形凸起,矩形槽一,矩形槽二数量至少为一个;

25.本发明还公布一种组装式焊接件,其特征在于:包括45度斜角管材一、45度斜角管材二、直角管材三,所述管材一斜角边中间位置设有倒梯形凹槽、并在凹槽同一侧设有矩形槽一,所述管材二斜角边中间位置设有倒梯形凸起、并在凸起同一侧设有矩形槽二,所述直角管材三的垂直两边各设有矩形凸起;所述的倒梯形凹槽和倒梯形凸起可以嵌合构成横向平面锁合;矩形槽一和矩形槽二与管材三的的两个矩形凸起分别嵌合,构成纵向平面锁合,最终形成相互垂直的三通件。

26.进一步、管材一的的表面上粘贴有插槽,管材二同等位置粘贴凸块;管材一和管材二嵌合形成横向平面锁合时,插槽和凸块正好嵌合。

27.有益效果

28.该种组装焊接式铁配件,通过激光切割机将斜角管材各切组合款式,嵌合拼接,紧密配合去除缝隙,加上插块与插槽的插接定位,便于后续焊接;既保证了最终产品的外形尺寸精度,也增加产品的结构稳定性,解决焊接不良、焊接不美观问题。

附图说明

29.图1为本发明提出的一种组装式焊接件的加工方法流程图。

30.图2为发明提出的管材一结构示意图;

31.图3为发明提出的管材二结构示意图;

32.图4为发明提出的管材三结构示意图;

33.图5为发明提出的管材一和管材二拼接示意图;

34.图6为发明提出的三通结构示意图;

35.附图标记:

36.1、管材一,2、管材二,3、管材三,101、倒梯形凹槽,102、矩形槽一,103、插槽,201、倒梯形凸起,202、矩形槽二,203、凸块,301、矩形凸起。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.参照图1-6,发明公开一种组装式焊接件的加工方法s1.管材切割:技术人员通过激光切割机将材料加工成45度斜角管材一1、45度斜角管材二2、直角管材三3;

39.s2、管材加工:通过激光切割机在管材一1斜角边中间位置切割出倒梯形凹槽101、并在凹槽同一侧切割出矩形槽一102,在管材二2斜角边中间位置切割出倒梯形凸起201、并在凸起同一侧切割出矩形槽二202,直角管材三3的垂直两边各设有矩形凸起301;所述的倒梯形凹槽101和倒梯形凸起201可以嵌合、矩形槽一102和矩形槽二202可以与矩形凸起301分别嵌合;

40.s3、焊接准备:对加工好的管材一1、管材二2、管材三3的内外壁表面打磨,打磨所有尖角,可以消除焊接时的飞溅;管材内外壁表面的锈迹杂物;

41.s4、管材组装焊接:将管材进行组装并焊接,具体步骤如下:

42.s41、管材组装:将管材一1和管材二2的倒梯形凹槽101和倒梯形凸起201嵌合构成横向平面锁合,矩形槽一102和矩形槽二202与管材三3的两个矩形凸起301分别嵌合,构成纵向平面锁合;综上所述形成相互垂直的三通件,并完成组合定位;

43.s42、点焊:对组装后三通件的各个拐点进行焊接,进一步防止移动,并保证产品的强度;

44.s43、焊接:对三通件相接边进行分段间隔跳焊,直到所有相接边全部焊完一遍;跳焊顺序按照内接边和外接边交底焊接,所述的内接边为与管材一1、管材二2、管材三3共同交点连接的边,外接边是不与管材一1、管材二2、管材三3共同交点连接的边;

45.s5、抛光打磨;对焊接处进行抛光打磨;

46.s6、喷塑:焊接完成后采用静电喷塑对产品进行喷涂使其全部包裹涂层从而防锈。

47.进一步、所述组装式焊接件整体材质为镀锌管材质。

48.进一步、步骤s4管材组装焊接:具体步骤还可以为

49.s41、管材组装:将管材一1和管材二2的倒梯形凹槽101和倒梯形凸起201嵌合,构成横向平面锁合;

50.s42、点焊:对组装后二通件的各个拐点进行焊接,进一步防止移动,并保证产品的强度;

51.s43、焊接:对二通件相接边进行分段间隔跳焊,直到所有相接边全部焊完一遍;

52.s44、管材组装:将二通件的矩形槽和管材三的矩形凸起301嵌合,构成纵向平面锁合的三通件;

53.s45、点焊:对组装后三通件的拐点进行焊接,进一步防止移动,并保证产品的强度;

54.s46、焊接:对二通件和管材三相接边进行分段间隔跳焊,直到所有相接边全部焊完一遍,直到所有相接边全部焊完一遍。

55.进一步、所述步骤s43的跳焊顺序为先焊接二通件内直角的相接边,再焊接二通件外直角的相接边,最后焊接二通件不带矩形槽的一侧的相接斜边。

56.进一步、所述步骤s45跳焊顺序按照先焊接二通件和管材三3构成的任意内直角的

相接边、再焊接与该相接边不相连外直角的相接边;在按照同样的步骤焊接二通件和管材三3另外两条相接边。

57.进一步、所述矩形槽一102和矩形槽二202的和矩形凸起301的误差控制在1.5mm内,所述矩形凸起301至少嵌入矩形槽一102和矩形槽二202内5mm。

58.进一步、步骤s2中倒梯形凹槽101,倒梯形凸起201,矩形槽一102,矩形槽二202数量至少为一个;

59.在本实施例中,包括45度斜角管材一1、45度斜角管材二2、直角管材三3,所述管材一1斜角边中间位置设有倒梯形凹槽101、并在凹槽同一侧设有矩形槽一102,矩形槽一102设置在管材一1斜角边的三角边的对面等而中间位置,所述管材二2斜角边中间位置设有倒梯形凸起201、并在凸起同一侧设有矩形槽二202,矩形槽二202设置在管材二2斜角边的三角边的对面等而中间位置,所述直角管材三3的一条边中间设置有矩形凸起301、该边的一条垂直边中间设置有矩形凸起301;所述的倒梯形凹槽101和倒梯形凸起201可以嵌合构成横向平面锁合;矩形槽一102和矩形槽二202与管材三的两个矩形凸起301分别嵌合,构成纵向平面锁合,最终形成相互垂直的三通件;管材一1的的表面上粘贴有插槽103,管材二2同等位置粘贴凸块203,插槽103的凹槽正好可以容纳凸块203;管材一1和管材二5嵌合形成横向平面锁合时,插槽103和凸块203正好嵌合;完成点焊后,即可去除插槽103和凸块203。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1