棒材双收集防追尾系统和方法与流程

1.本发明涉及轧钢技术领域,具体而言,涉及一种棒材双收集防追尾系统和方法。

背景技术:

2.现有的棒材生产线中,相邻两台冷剪设备相隔距离较小,并同时对倍尺材进行剪切。剪切后的两组定尺材同时启动。当前一组定尺材启动时,后一组定尺材跟随运行,由于距离很近,前组定尺材和后组定尺材经常追尾。在生产中出现追尾,整槽钢交织在一起,影响轧线生产节奏,影响生产产量,处理困难,处理时间长,操作工没有提前预判的手段,追尾故障频繁,也没有很好的处理措施,导致钢耗偏高,同时产生大量废品。

技术实现要素:

3.本发明的目的包括提供了一种棒材双收集防追尾系统和方法,其能够成功解决冷剪剪切完成后的定尺材距离太近造成的追尾,不仅保证了收集有序运行,还提高了机时产量,实现较大的经济效益。

4.本发明的实施例可以这样实现:

5.第一方面,本发明提供一种棒材双收集防追尾系统,棒材双收集防追尾系统包括依次设置的第一辊道、第一冷剪、第二辊道、第二冷剪、第三辊道和第四辊道,第三辊道上依次间隔设置有第一挡板、第二挡板和第三挡板,第四辊道的尾部设置有第四挡板,第二辊道和第三辊道的一侧分别安装有第一面积传感器和第二面积传感器,第三辊道与第四辊道之间设置有第三面积传感器,第四辊道的尾部设置有第四面积传感器;

6.棒材双收集防追尾系统还包括plc,plc用于在第一冷剪和第二冷剪剪切定尺材时,控制第二挡板落下,在第一辊道和第二辊道上有钢时,控制第一冷剪和第二冷剪的压辊同时压下,先控制第二冷剪剪切,再控制第一冷剪剪切,依次启动第三辊道和第二辊道,拉开前后两批钢材之间的距离。

7.在可选的实施方式中,plc用于在第三辊道启动后,经过第一延时且第二面积传感器产生下降沿后,控制第二辊道启动。

8.在可选的实施方式中,第三辊道的设定速度大于第二辊道的设定速度。

9.在可选的实施方式中,第一挡板、第二挡板和第三挡板均为定尺挡板,第一挡板、第二挡板和第三挡板下降后起阻挡作用,升起后起放行作用;第四挡板为第一收集线与第二收集线的间隔挡板,第四挡板升起后起阻挡作用,下降后起放行作用。

10.在可选的实施方式中,plc用于在剪切动作完成后,控制定尺挡板抬起时,触发第一收集线进行追尾预警检测。

11.在可选的实施方式中,plc用于当冷剪剪切的定尺材输送到第四辊道,且第四辊道前的第三面积传感器检测到有信号,当信号持续时间超过3秒,则判定为第一收集线追尾,plc在画面上弹出报警框,同时操作台蜂鸣器报警。

12.在可选的实施方式中,plc用于当第一收集线与第二收集线之间的第四挡板落下

时,触发第二收集线进行追尾预警检测。

13.在可选的实施方式中,plc用于当剪切后的定尺材从第四辊道向第二收集线的输入辊道输送时,第四面积传感器扫描到有信号,当信号持续时间超过4秒,则判定第二收集线追尾,plc在画面上弹出报警框,同时操作台蜂鸣器报警。

14.在可选的实施方式中,plc用于在接收到快停指令时,控制第一辊道、第二辊道、第三辊道和第四辊道停车。

15.第二方面,本发明提供一种棒材双收集防追尾方法,方法采用前述实施方式的棒材双收集防追尾系统,方法包括:

16.在第一冷剪和第二冷剪剪切定尺材时,控制第二挡板落下,在第一辊道和第二辊道上有钢时,控制第一冷剪和第二冷剪的压辊同时压下,先第二冷剪剪切,再第一冷剪剪切;

17.依次启动第三辊道和第二辊道,拉开前后两批钢材之间的距离。

18.本发明实施例提供的棒材双收集防追尾系统和方法的有益效果包括:

19.经过改造,实现收集追尾明显减少;若有追尾现象,操作台蜂鸣器响,画面追尾提示报警;同时操作人员可以快速拍急停,进行紧急停车,快速操作即可恢复生产,减少故障时间,提高了作业率;减少追尾造成的乱钢现象,降低了钢耗;而且,显著提高了经济效益。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

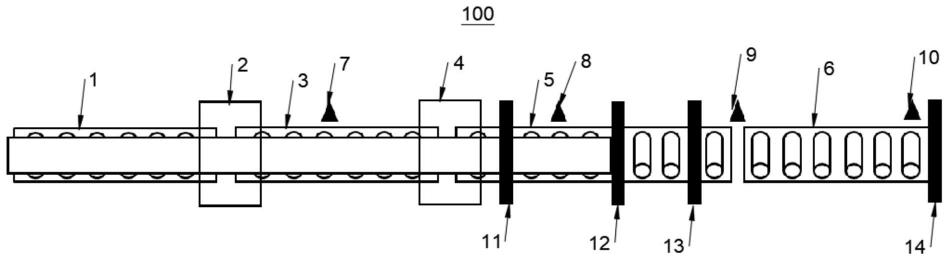

21.图1为本发明实施例提供的棒材双收集防追尾系统剪切定尺段的结构示意图;

22.图2为本发明实施例提供的棒材双收集防追尾系统输送定尺段的结构示意图。

23.图标:100-棒材双收集防追尾系统;1-第一辊道;2-第一冷剪;3-第二辊道;4-第二冷剪;5-第三辊道;6-第四辊道;7-第一面积传感器;8-第二面积传感器;9-第三面积传感器;10-第四面积传感器;11-第一挡板;12-第二挡板;13-第三挡板;14-第四挡板。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

25.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

27.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

29.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

30.请查阅图1,本实施例提供的棒材双收集防追尾系统100,该系统对双收集顺控程序进行修改,减少追尾的时机;程序中对追尾进行预判,当面积传感器检测到追尾,及时报警,提醒操作工快速处理;增加快速停车功能,避免整槽钢交织在一起。

31.棒材双收集防追尾系统100包括依次设置的第一辊道1、第一冷剪2、第二辊道3、第二冷剪4、第三辊道5和第四辊道6,第二辊道3和第三辊道5的一侧分别安装有第一面积传感器7和第二面积传感器8,第三辊道5与第四辊道6之间安装有第三面积传感器9,第四辊道6的一侧安装有第四面积传感器10,第三辊道5上依次间隔设置有第一挡板11、第二挡板12和第三挡板13,第四辊道6尾部设置有第四挡板14,第四辊道6的一侧连接到第一收集线(图中未示出),第四挡板14后续连接到第二收集线(图中未示出)。

32.棒材双收集防追尾系统100还包括plc(图中未示出),plc与面积传感器、挡板以及辊道的变频器电连接。

33.其中,每个面积传感器为一对,一个为发射端,另一个为接收端,将一对面积传感器分别放置在辊道的两侧,当钢材从辊道通过时挡住了面积传感器的信号,面积传感器会发送有钢信号给plc,表示此处有钢;当没有钢材挡住时,面积传感器会发送无钢信号给plc,表示此处无钢。

34.第一挡板11、第二挡板12和第三挡板13均为定尺挡板,根据订单规格选择,第一挡板11、第二挡板12和第三挡板13下降后起阻挡作用,升起后起放行作用。同时三个挡板的下压信号配合第三面积传感器9的信号发送给plc,经plc处理可作为第四辊道6前追尾预警。

35.第四挡板14为第一收集线与第二收集线的间隔挡板,用于阻断第一收集线与第二收集线之间的辊道通路,第四挡板14升起后起阻挡作用,下降后起放行作用。例如,当操作工选择第一收集线或第二收集线,第一组定尺材往第二收集线运行,第四挡板14下降,打开运行通道;第二组定尺材往第一收集线运行,第四挡板14升起,阻断向第二收集线运行。

36.plc用于接收面积传感器发送过来的信号,经plc处理后向变频器发送启动、停止指令以及速度设定。

37.plc的具体控制过程如下:

38.首先,选择使用第一冷剪2和第二冷剪4剪切9m的定尺材时,第二挡板12落下,第一面积传感器7和第二面积传感器8被钢材遮挡向plc发送有钢信号。

39.本实施例中,当第二挡板12落下且对齐,第一辊道1和第二辊道3上有钢时,第一冷剪2和第二冷剪4的压辊同时压下,按下剪切按钮,先第二冷剪4剪切,再第一冷剪2剪切。

40.其次,请查阅图2,第一冷剪2和第二冷剪4剪切完成后,第三辊道5启动。

41.经过“定尺剪切后第二段钢延时”1.5s时间(该延时可以在hmi上修改)后且第二面积传感器8产生下降沿后,第二辊道3启动。

42.这样,第二辊道3和第三辊道5不仅有速度差(第三辊道5的设定速度大于第二辊道3的设定速度),还能有效拉开前后两批钢材之间的距离,有效保证先后时序,减少因拖尾造成的追尾。

43.plc还用于对追尾进行预判,当面积传感器检测到追尾,及时报警,提醒操作工快速处理,具体包括以下步骤:

44.①

在剪切动作完成后,定尺挡板抬起时,触发第一收集线进行追尾预警检测:

45.当冷剪剪切的定尺材输送到第四辊道6,第四辊道6前的第三面积传感器9检测到有信号,当信号持续时间超过3秒,便判定为第一收集线追尾,在画面上弹出报警框,同时操作台蜂鸣器报警。

46.②

当第一收集线与第二收集线之间的第四挡板14落下时,触发第二收集线进行追尾预警检测:

47.当剪切后的定尺材从第四辊道6向第二收集线的输入辊道输送时,第四面积传感器10扫描到有信号,当信号持续时间超过4秒,便判定第二收集线追尾,在画面上弹出报警框,同时操作台蜂鸣器报警。

48.本实施例还增加了快停功能,避免整槽钢交织在一起。

49.原来追尾处理方式:收集程序在剪切完成后是自动控制,当操作人员发现追尾时,首先收集切换为手动,再去操作辊道停止,整槽钢交织在一起,处理时间需要1小时以上。

50.本实施例的追尾处理方式:为了快速处理追尾故障,增加操作台快速停车功能,当操作台追尾预警时(或操作工发现定尺材追尾),操作工拍快停,plc接收到快停指令,控制第一辊道1、第二辊道3、第三辊道5和第四辊道6快速停车,避免整槽钢交织在一起。由于前一组定尺材与后一组定尺距离相隔3米,空间大,操作工只需将前一组定尺材向前运行,后一组定尺材向后运行,即可完成追尾的处理,不影响生产,大大提高了追尾的处理效率。

51.本实施例还提供一种棒材双收集防追尾方法,该方法采用上述棒材双收集防追尾系统100实现,棒材双收集防追尾方法包括:

52.首先,在第一冷剪2和第二冷剪4剪切定尺材时,控制第二挡板12落下,在第一辊道1和第二辊道3上有钢时,控制第一冷剪2和第二冷剪4的压辊同时压下,先第二冷剪4剪切,再第一冷剪2剪切。

53.其次,依次启动第三辊道5和第二辊道3,拉开前后两批钢材之间的距离。具体的,经过“定尺剪切后第二段钢延时”1.5s时间(该延时可以在hmi上修改)后且第二面积传感器8产生下降沿后,第二辊道3启动。

54.这样,第二辊道3和第三辊道5不仅有速度差(第三辊道5的设定速度大于第二辊道3的设定速度),还能有效拉开前后两批钢材之间的距离,有效保证先后时序,减少因拖尾造成的追尾。

55.方法的具体控制过程可参照上述棒材双收集防追尾系统100的实现过程。

56.本实施例提供的棒材双收集防追尾系统100和方法的有益效果包括:

57.1.能够成功解决冷剪剪切完成后的定尺材距离太近造成的追尾,不仅保证了收集有序运行,还提高了机时产量,实现较大的经济效益;

58.2.经过改造,实现收集追尾明显减少;若有追尾现象,操作台蜂鸣器响,画面追尾提示报警;同时操作人员可以快速拍急停,进行紧急停车,快速操作即可恢复生产,减少故

障时间,提高了作业率;减少追尾造成的乱钢现象,降低了钢耗;

59.3.提升了经济效益,在降低人工劳动强度的同时,使轧线生产更连续、顺畅,φ12mm螺纹钢的日产量可增加约500吨;

60.4.提高了作业率,机时产量由120t/h提高到160t/h,增加产量了,提高了效益;

61.5.提高产品质量,降低钢耗:钢耗降低0.1kg/t,按正材与废钢之间的差价为2100元/t,明显提高了经济效益。

62.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1