一种Ti2AlNb合金大型异形机匣环件的制备方法与流程

一种ti2alnb合金大型异形机匣环件的制备方法

技术领域

1.本发明涉及机匣环件制备技术领域,尤其是涉及一种ti2alnb合金大型异形机匣环件的制备方法。

背景技术:

2.ti2alnb基合金是一种新型的轻质高温结构材料,它是由ti、al以及nb组成的金属间化合物,该类合金主要以o相、b2/β相和α2相组成的两相或者三相复合组织,具有密度低、弹性模量高、高温强度高、断裂性能高、蠕变抗力高、热膨胀性能低、无磁性和阻燃性能好等优点;与高温钛合金相比具有更高的使用温度、抗蠕变性能和高温强度;其密度和热膨胀系数又明显低于镍基高温合金,是未来航空航天领域中代替钛合金和高温合金的最好选择,具有广阔的应用前景。

3.公开号为cn104139139a的专利申请中,公开了一种ti2alnb基合金机匣环件的轧制成形及热处理方法,采用多火次小变形量的轧制成形方法,来实现ti2alnb基合金机匣环件的轧制成形。该方法仅解决了ti2alnb基合金矩形或简单异形机匣环件的成形。对于ti2alnb基合金大型异形机匣环件来讲,由于ti2alnb基合金材料流动性较差,采用轧制成形时对环轧机的吨位要求较高,环轧机吨位小了容易出现“充不满”的现象。公开号为cn112371890a的专利申请中,公开了一种ti2alnb基合金深槽异形环件的胎模成形方法,该方法采用分体式胎模对ti2alnb基合金深槽异形环件进行直接成形。虽然解决了异形环件轧制过程中出现的“充不满”、胎模成形的脱模难等问题。但是带来了胎模直接成形造成的锻件变形量不均匀等新的问题。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种ti2alnb合金大型异形机匣环件的制备方法,该方法能够有效提高ti2alnb合金大型异形机匣环件的变形均匀性,避免了“充不满”现象的产生。

6.为了实现本发明的上述目的,特采用以下技术方案:

7.本发明提供了一种ti2alnb合金大型异形机匣环件的制备方法,包括如下步骤:

8.(a)将ti2alnb合金棒材进行镦粗处理、冲孔处理和预轧处理得到矩形环坯;

9.(b)将所述矩形环坯装入闷型胎模中进行闷型处理得到异形坯料i;

10.(c)对所述异形坯料i的小头端进行闷型处理,所述异形坯料i的小头端全部压入所述闷型胎模中,得到异形坯料ii;

11.(d)将所述闷型胎模与所述异形坯料ii作为一个整体翻转180℃,对所述异形坯料ii的大头端进行闷型处理,所述异形坯料ii的大头端全部压入所述闷型胎模中,得到异形坯料iii;

12.(e)对所述异形坯料iii进行轧制,得到ti2alnb合金大型异形机匣环件。

13.与现有技术相比,本发明的有益效果为:

14.本发明提供的ti2alnb合金大型异形机匣环件的制备方法,采用胎模制坯与轧制成形的复合成形方法,一方面通过预轧和终轧步骤,避免了因单纯采用胎模成形而造成的变形不均匀,有效的提高了变形均匀性;另一方面通过胎模制坯使得轧制过程中锻件的截面形状基本保持不变,仅锻件的厚度发生了变化,降低了对设备吨位的依赖,有效避免了因环轧机吨位小而出现的“充不满”现象。

附图说明

15.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1为本发明镦粗处理后ti2alnb合金棒材的示意图。

17.图2为本发明的冲孔处理的示意图。

18.图3为本发明对矩形环坯进行闷型处理的示意图。

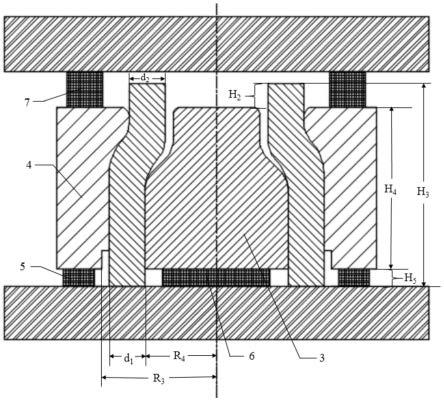

19.图4为本发明对异形坯料i进行闷型处理的示意图。

20.图5为本发明对异形坯料ii进行闷型处理的示意图。

21.附图标记:

22.1-冲孔胎模;2-冲头;3-内模;4-外模;5-垫环;6-垫块;7-压环。

具体实施方式

23.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.下面对本发明实施例的一种ti2alnb合金大型异形机匣环件的制备方法进行具体说明。

25.参见图1~图5,在本发明的一些实施方式中提供了一种ti2alnb合金大型异形机匣环件的制备方法,包括如下步骤:

26.(a)将ti2alnb合金棒材进行镦粗处理、冲孔处理和预轧处理得到矩形环坯;

27.(b)将矩形环坯装入闷型胎模中进行闷型处理得到异形坯料i;

28.(c)对异形坯料i的小头端进行闷型处理,异形坯料i的小头端全部压入闷型胎模中,得到异形坯料ii;

29.(d)将闷型胎模与异形坯料ii作为一个整体翻转180℃,对异形坯料ii的大头端进行闷型处理,异形坯料ii的大头端全部压入闷型胎模中,得到异形坯料iii;

30.(e)对异形坯料iii进行轧制,得到ti2alnb合金大型异形机匣环件。

31.ti2alnb合金是金属间化合物,热加工塑性差,ti2alnb合金容易锻造开裂,采用拉应力成形容易开裂。

32.本发明提供的ti2alnb合金大型异形机匣环件的制备方法,采用胎模制坯与轧制成形的复合成形方法,通过预轧处理和最终轧制的步骤,避免了因单纯采用胎模成形而造成的异性机匣环件变形不均匀的问题,有效的提高了变形均匀性;通过胎模制坯使得轧制过程中锻件的截面形状基本保持不变,仅异形机匣环件的厚度发生了变化,避免了由于ti2alnb合金流动性较差,采用小吨位环轧机而出现“充不满”的现象,降低了对设备吨位的依赖。

33.一般环轧机的最大轧制力在500吨左右;而压力机有1250吨、4000吨、6400吨、12000吨等;本发明采用压力机进行胎模制坯,能够很好的满足要求。如果采用环轧机直接从矩形环坯轧制成异形环,在矩形到异形的截面突变对环轧机的压力要求非常高,远远大于500吨。

34.本发明制备方法的闷型处理过程中,采用对异形坯料i的小头端往内径压缩的方式成形,并且ti2alnb合金受力为压应力,使得ti2alnb合金不易开裂,热加工变形能力好、填充效果好、更容易成形,对设备的压力要求低。

35.在本发明的一些实施方式中,步骤(a)中,镦粗处理的温度为960~1000℃;典型但非限制性的,例如,镦粗处理的温度为960℃、970℃、980℃、990℃或者1000℃等等。

36.在本发明的一些实施方式中,步骤(a)中,镦粗处理的变形量为5%~15%;优选地,步骤(a)中,镦粗处理的变形量为8%~12%。

37.在本发明的一些具体的实施方式中,步骤(a)中,镦粗处理包括:在ti2alnb合金棒材表面均匀涂抹保温涂料,再加热至960~1000℃,热透后对ti2alnb合金棒材进行热包套,在960~1000℃保温处理50~70min后进行镦粗。

38.参见图2,在本发明的一些实施方式中,步骤(a)中,冲孔处理的温度为960~1000℃;典型但非限制性的,例如,冲孔处理的温度为960℃、970℃、980℃、990℃或者1000℃等等。

39.在本发明的一些实施方式中,步骤(a)中,冲孔处理的冲孔胎模1为矩形环。

40.在本发明的一些实施方式中,步骤(a)中,冲孔胎模1的内孔半径式中,r1为镦粗处理后的ti2alnb合金棒材的半径;h1为镦粗处理后的ti2alnb合金棒材的高度,r1为冲孔处理后的ti2alnb合金棒材的内孔半径,h1为冲孔处理后的ti2alnb合金棒材的厚度,即h1为冲孔芯料的厚度。

41.本发明通过对冲孔胎模1的内孔半径进行限定,使得ti2alnb合金棒材流动能够正好填满冲孔胎模1,能够保证冲孔处理后ti2alnb合金棒材的形状,避免了因形状不规整而需要进行的整形等工作。

42.在本发明的一些实施方式中,步骤(a)中,预轧处理的温度为1010~1050℃;典型但非限制性的,例如,预轧处理的温度为1010℃、1020℃、1030℃、1040℃或者1050℃等等。

43.在本发明的一些实施方式中,步骤(a)中,预轧处理的总变形量为10%~20%;优选地,步骤(a)中,预轧处理的总变形量为14%~16%。

44.在本发明的一些具体的实施方式中,步骤(a)中,预轧处理包括:在冲孔处理后的ti2alnb合金棒材表面均匀涂抹保温涂料,再加热至1010~1050℃,热透后对ti2alnb合金棒材进行热包套,在1010~1050℃保温处理50~70min后进行轧制。

45.在本发明的一些具体的实施方式中,预轧采用1火次完成,预轧采用的设备为φ3000环轧机。

46.参见图3,在本发明的一些实施方式中,步骤(b)中,闷型处理的温度为960~1000℃;典型但非限制性的,例如,闷型处理的温度为960℃、970℃、980℃、990℃或者1000℃等等。

47.在本发明的一些实施方式中,步骤(b)中,闷型胎模包括外模4和内模3。

48.在本发明的一些具体的实施方式中,步骤(b)中,内模3为外壁形状与ti2alnb合金大型异形机匣环件内壁形状相同的冲头,外模4为内壁形状与ti2alnb合金大型异形机匣环件外壁形状相同的异形环。

49.在本发明的一些实施方式中,步骤(b)中,外模4的上端设置有压环7,外模4的下端设置有垫环5,内模3的下端设置有垫块6。

50.在本发明的一些实施方式中,步骤(b)中,外模4下端的垫环5和内模下端的垫块6的高度相同。

51.在本发明的一些实施方式中,步骤(b)中,外模4下端的垫环5的高度为20~40mm;典型但非限制性的,例如,外模4下端的垫环5的高度为20mm、25mm、30mm、35mm或者40mm等等。

52.本发明采用上述尺寸的垫环5和垫块6,能够保证异形坯料iii两端充分聚料,并降低聚料难度。

53.在本发明的一些实施方式中,步骤(b)中,异形坯料i的上端为小头端,异形坯料i的下端为大头端。

54.在本发明的一些实施方式中,步骤(b)中,闷型胎模的尺寸满足r

3-r

4-d1>0.3d1;r3为外模4的内径,r4为内模3的外径,d1为ti2alnb合金大型异形机匣环件的大头端的厚度。

55.本发明通过采用上述尺寸的闷型肽模,能够保证后续闷型处理后的异形坯料iii的尺寸能够满足最终轧制成形时的变形量≥30%。

56.在本发明的一些实施方式中,步骤(b)中,异形坯料i的小头端超出部分的高度h2与异形坯料i的小头端的厚度d2的比值≤2;异形坯料i的小头端超出部分的高度h2=h

3-(h4+h5);h3为异形坯料i的高度,h4为外模4的高度,h5为外模4下端的垫环5的高度。

57.异形坯料i的小头端超出部分的高度h2与异形坯料i的小头端的厚度d2比值太大,在压制过程中学容易造成坯料弯曲折叠。

58.本发明在高度上分别给坯料两端提前预留余量,可以使异形坯料上下两端的内外圆周填充更加充分,避免出现两端内外圆周出现大圆角而导致尺寸超差。

59.在本发明的一些具体实施方式中,步骤(b)中,压环的高度≥h2。

60.在本发明的一些具体实施方式中,步骤(b)中,闷型处理前,还包括:在矩形环坯表面均匀涂抹保温涂料,再加热至960~1000℃,热透后对矩形环坯进行热包套,在960~1000℃保温处理50~70min。

61.在本发明的一些具体实施方式中,步骤(b)中,闷型处理包括:对矩形环坯的主体部分进行闷型。

62.参见图4,在本发明的一些实施方式中,步骤(c)中,闷型处理的温度为960~1000℃;典型但非限制性的,例如,闷型处理的温度为960℃、970℃、980℃、990℃或者1000℃等

等。

63.在本发明的一些实施方式中,步骤(c)中,取掉外模4上端的压环7,对异形坯料i的小头端进行闷型处理。

64.参见图5,在本发明的一些实施方式中,步骤(d)中,闷型处理的温度为960~1000℃;典型但非限制性的,例如,闷型处理的温度为960℃、970℃、980℃、990℃或者1000℃等等。

65.在本发明的一些实施方式中,步骤(d)中,将闷型胎模与异形环坯ii作为一个整体翻转180℃,取掉外模4下端的垫环5和内模下端的垫块6,对异形坯料ii的大头端进行闷型处理。

66.在本发明的一些实施方式中,步骤(e)中,轧制的温度为1010~1050℃。

67.在本发明的一些实施方式中,步骤(e)中,轧制的总变形量≥30%。

68.在本发明的一些具体实施方式中,步骤(e)中,轧制前,还包括:在异形坯料iii表面均匀涂抹保温涂料,再加热至1010~1050℃,热透后对异形坯料iii进行热包套,在1010~1050℃保温处理50~70min。

69.本发明在低温下进行小变形量的锻造,在高温下进行大变形量锻造,能够使制得的ti2alnb合金大型异形机匣环件具有优异的性能和组织形貌。

70.本发明具体实施方式中采用的ti2alnb合金成分ti-22al-25nb为例进行说明,但不局限于此,其余属于ti2alnb基合金的均可。

71.本发明的ti2alnb合金大型异形机匣环件的制备方法中需要锻造加热炉、压力机、机械手、环轧机等设备。

72.实施例1

73.本实施例提供的ti2alnb合金大型异形机匣环件的制备方法,包括如下步骤:

74.(a)在ti2alnb合金棒材的表面均匀涂抹保温涂料,加热至980℃,热透后对ti2alnb合金棒材进行热包套,在980℃保温60min后进行变形量为10%的镦粗得到坯料a;然后将坯料a放置在冲孔胎模1中,用冲头2对坯料a进行冲孔得到坯料b;将坯料b表面涂抹保温涂料,加热至1030℃,热透后对坯料b进行热包套,在1030℃保温60min后进行总变形量为15%的预轧,得到矩形环坯;

75.其中,冲孔胎模1的内孔半径式中,r1为坯料a的半径;所述h1为坯料a的高度,r1为坯料b的内孔半径,h1为坯料b的厚度。

76.(b)将矩形环坯表面涂抹保温涂料,加热至980℃,热透后对矩形环坯进行热包套,在980℃保温60min后,将对矩形环坯装入闷型胎模中,对矩形环坯的主体部分进行闷型处理得到异形坯料i;

77.其中,闷型过程中,在闷型胎模的外模4的下端放置一块高度为20mm的垫环5,在闷型胎模的内模3的下端放置一块高度为20mm的垫块6,在闷型胎模外模4的上端放置一块压环7;

78.闷型胎模的尺寸满足r

3-r

4-d1>0.3d1;r3为外模4的内径,r4为内模3的外径,d1为ti2alnb合金大型异形机匣环件的大头端的厚度;

79.异形坯料i的小头端超出部分的高度h2与厚度d2的比值≤2;异形坯料i的小头端超

出部分的高度h2=h

3-(h4+h5);h3为异形坯料i的高度,h4为外模4的高度,h5为外模4下端的垫环5的高度。

80.(c)取掉外模4上端的压环7,对异形坯料i的小头端进行闷型处理,采用上锤砧将异形坯料i的小头端全部压入闷型胎模中,得到异形坯料ii;

81.(d)将闷型胎模与异形环坯ii作为一个整体翻转180℃,取掉外模4下端的垫环5和内模下端的垫块6,对异形坯料ii的大头端进行闷型处理,异形坯料ii的大头端全部压入闷型胎模中,得到异形坯料iii;

82.(e)在异形坯料iii表面均匀涂抹保温涂料,加热至1030℃,热透后对异形坯料iii进行热包套,在1030℃保温处理60min后进行总变形量为15%的轧制成形,得到ti2alnb合金大型异形机匣环件。

83.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1