一种热压致密工艺及一种18K彩金复合型材制成技术的制作方法

一种热压致密工艺及一种18k彩金复合型材制成技术

技术领域

1.本发明属于属于饰品加工领域,尤其涉及一种热压致密工艺及一种18k彩金复合型材制成技术。

背景技术:

2.我国的金属工艺历史悠久,金属工艺品种类繁多、风格独特,在内涵和形式上保持着实用性与审美性的统一,是中华民族璀璨的瑰宝,也是中国优秀传统文化的结晶。金属工艺因其能创造出不同性质的物体,并富有艺术美感和装饰性而应用广泛,经过数千年的沉淀和发展,如今机器制造逐渐替代纯手工工艺,金属工艺品类型不断丰富,人们对金属工艺品的需求经久不衰。

3.随着物质生活的丰富和审美的提升,多彩多元化的金属工艺品得到市场推崇,其中,多彩有色金属工艺品具有璀璨艳丽、光彩夺目的优点,有色金属也因其呈现的多彩显现特性而长期被应用在金属工艺饰品领域。因此,如何使单体金属元素多彩化,一直是饰品加工领域从业者孜孜以求的课题。

4.目前国内的多彩有色金属制作工艺,多集中于藏、蒙、苗等少数民族地区,受工业技术不足制约,产品仅限于作坊热形变复合敲打,经过铸造成型,精工打磨,以及复杂的后工艺处理制作而成,基础材料多以银铜为主的小规格制作,难以推广应用,未得到长足发展。现有金属致密工艺通常有以下几种:封闭模热压、热等静压、热挤压、热模煅、激光区域热熔和粉末烧结法等,理化性能接近、熔点接近的同族元素有无限互熔特性,常规熔合不同色彩金属只能得到无分色界面固溶体,上述致密工艺存在界面共熔难、加热过程易氧化、纹理不清晰、成材率低等难题。

技术实现要素:

5.本发明提供一种热压致密工艺,旨在解决现有金属制作工艺界面共熔难、贵金属色彩单一的问题。

6.本发明是这样实现的,一种热压致密工艺,包括以下步骤:

7.使用热压烧结法制取胚材;

8.对所述胚材进行小形变强韧化处理;

9.对所述胚材进行大形变静腔挤压处理;

10.获得全致密基材,所述全致密基材表面呈多彩纹理。

11.可选地,所述热压烧结法具体为:

12.在封闭模具内放置预制胚;

13.对所述预制胚加热到指定温度,通入气体进行气氛保护,保持恒静压状态;

14.退火后在热锻温度下挤压所述预制胚,制成所述胚材。

15.可选地,对所述预制胚加热到指定温度具体为:

16.以10-25℃的升温速率按等温分阶加热所述预制胚到指定温度,所述指定温度大

于600℃。

17.可选地,所述通入气体进行气氛保护具体为:

18.向所述预制胚通入氢气还原4-6分钟,关闭氢气通入氩气。

19.可选地,所述保持恒静压状态具体为:

20.将封闭模具内的气压控制在80-200pa,按预定温度恒温恒压保持4-6分钟,所述预定温度大于600℃。

21.可选地,所述退火后在热锻温度下挤压所述预制胚的持续时间为15-60分钟,所述热锻温度大于600℃。

22.可选地,对所述胚材进行小形变强韧化处理具体为:

23.对所述胚材进行750-780℃加热,加热时间为2-4分钟,将所述胚材改锻到小于模腔尺寸。

24.可选地,所述对所述胚材进行大形变静腔挤压处理具体为:

25.对胚材在分解氨加热炉进行830-850℃保护气氛加热,均热后快速置入380℃挤压模腔,在350-600mpa持续压力作用下,连续快速变径挤出模腔。

26.可选地,挤压模入口出口面积比设置在7/1~13/1。

27.本发明还提供一种18k彩金复合型材制成技术,包括:

28.采用如上所述的热压致密工艺制成全致密基材;

29.在所述基材表面绘制区域图案;

30.经不定向精轧处理,获得18k彩金复合型材。

31.本发明由于使用热压烧结法制取胚材,对胚材进行小形变强韧化处理,对胚材进行大形变静腔挤压处理,获得表面呈多彩纹理的全致密基材,由此制成的材料有良好压延性能,便于焊接,材质稳定,有优良的抗氧化和耐蚀能力,从而解决了界面共熔难、贵金属色彩单一的问题。

附图说明

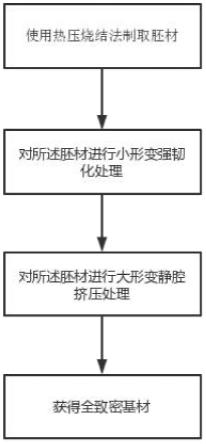

32.图1是本发明实施例提供的流程图。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.实施例一

35.如图1所示,本发明实施例提供一种热压致密工艺,包括以下步骤:

36.使用热压烧结法制取胚材;

37.对所述胚材进行小形变强韧化处理;

38.对所述胚材进行大形变静腔挤压处理,获得全致密基材,所述全致密基材表面呈多彩纹理。

39.本发明立足于亚共晶超固相扩散烧结和大形变孪晶亚稳态瞬间融合概念,超固相烧结是将完全预合金化的粉末加热到合金相图的固相线与液相线之间的某一温度,使每个

预合金粉末的晶粒内、晶界出以及颗粒表面形成液相,从而使烧结体迅速达到致密化,所述热压致密工艺在材料未出现大量液相互熔时,仅以表面超固相近程扩散条件下,迅速完成晶粒的孪晶亚稳态高速熔合工艺过程,不同色彩的金属界面紧密结合,因此制作的全致密基材分色界面清晰,呈现多彩纹理,实现多彩金清晰分界、全致密化制作的效果。

40.在本发明的另一个可选实施例中,金银铜作为主元素,与不同元素(镍、钯、钴、锌、铝、铁)组合形成不同色泽、不同熔点的铜合金,元素的相似相容满足近程扩散小区域熔接条件。

41.另外,由于金、银作为优质焊接材料对熔接有决定作用,热压烧结法执行中严格控制相邻元素排布,还可避免过多熔融合金出现。

42.所述热压烧结法容易获得接近理论密度,气孔率接近零的烧结体,容易达到细晶粒组织,容易获得晶体的自定义取向,并且热压时由于材料处于热塑性状态,形变阻力小,易于塑性流动和致密化,所需成型压力仅为冷压法的几十分之一,因此制成的材料有良好压延性能,材质稳定,便于碾压延展和锻打形变加工,有优良的抗氧化和耐蚀能力,成型压力小,从而提高了致密效率。

43.实施例二

44.在本发明的一个可选实施例中,所述热压烧结法具体为:

45.在封闭模具内放置预制胚;

46.对所述预制胚加热到指定温度,通入气体进行气氛保护,保持恒静压状态;

47.退火后在热锻温度下挤压所述预制胚,制成所述胚材。

48.所述在热锻温度下挤压所述预制胚,是在热锻温度下借助预制胚良好的塑性流变特点,对预制胚进行各种挤压成形,热压致密工艺不仅可以成形塑性好、强度低的有色金属及其合金,还可以成型强度高的低、中碳钢等材料。

49.由于所述预制胚必须加热至热锻温度进行挤压,常伴有较严重的氧化加热缺陷,将影响基材的尺寸精度和表面粗糙度,高含金量贵金属由于有易氧化铜的存在,同样有着抗氧化处理的需求,所述热压烧结法在封闭式控制气氛中频感应炉内完成,通入惰性气体进行气氛保护,惰性气体或真空环境不易氧化,全过程抽真空或使用惰性气体保护,可以减缓氧化过程。

50.高温加压对模具强度是严峻考验,所述模具材质可以是石墨烯陶瓷,具有防爆、安全等特点,使用寿命持久,在热压烧结过程中呈现可靠性和工作稳定性。

51.退火是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,退火处理可以减少胚材扭曲或硬化,增加胚材的韧性和延展性。

52.实施例三

53.温度作为影响密度的重要参数,致密化结果很大程度上是由温度决定的,在本发明中,热压烧结法的热压温度选定低于熔点15-20℃。温度与时间对致密化结果呈反比关系,在达到同等密度条件下,温度高时间短,温度低则保温时间长。

54.在本发明的一个可选实施例中,对所述预制胚加热到指定温度具体为:

55.以10-25℃的升温速率按等温分阶加热所述预制胚到指定温度,所述指定温度大于600℃。

56.以下实验采用18k金材料的预制胚,熔点为940℃-950℃,以10-25℃的升温速率,按等温分阶加热的方式升温到指定温度。表中的温度和时间,是指以10-25℃的升温速率升温到该温度后保持的时间。

57.实验1:

58.温度100~150℃200~300℃600~620℃时间3~5min5~10min10~15min

59.实验2:

60.温度40~60℃80~120℃280~320℃580~620℃时间5~10min15~20min30~40min50~60min

61.实验3:

62.温度90~120℃220~260℃330~370℃450~500℃550~620℃时间3~6min10~15min20~30min35~45min55~60min

63.实验4:

64.温度80~100℃180~220℃280~320℃380~420℃480~520℃580~620℃时间5~10min15~20min25~30min35~40min45~50min55~60min

65.实验测试结果:

[0066][0067]

由于含铜量增加会使材料熔点温度升高,还可根据含铜量评测热压烧结法的指定温度,保证温度可靠性。

[0068]

实施例四

[0069]

在本发明的一个可选实施例中,所述通入气体进行气氛保护具体为:

[0070]

向所述预制胚通入氢气还原4-6分钟,关闭氢气通入氩气。氢气具有还原性,通入一定时间的氢气,预制胚表面微量氧化铜被分解氨中氢气还原,氩气作为一种无色无臭的惰性气体,具有稳定性,通入氩气作为保护气,防止预制胚再次氧化,不仅解决了加热过程抗氧化的难题,处理后的胚材表面光洁,提高胚材的工艺性能。

[0071]

实施例五

[0072]

在本发明的一个可选实施例中,所述保持恒静压状态具体为:

[0073]

将封闭模具内的气压控制在80-200pa,按预定温度恒温恒压保持4-6分钟,所述预定温度大于600℃。高温加压有助于缩短致密化时间,温度升高,所述预制胚的塑性变形抗力降低,有利于孔隙的塑性焊合,但同时,挤压力减小,预制胚变形时所受到的静水压力减小,会削弱孔隙,静水压力是均匀地施向预制胚表面的全方位的力。

[0074]

所述模具有行程自给进功能,径向位移不小于高度的1/20,保证推进速度,支持持续推进,恒温温度控制精度不大于0.2%,全程压力跟踪,压力控制精度不大于0.5%,所述热压烧结法在固溶适合温区持续压力快速推进作用下,完成晶粒的孪晶亚稳态高速熔合工艺过程,瞬间完成熔合,避免产生远程合金化,使不同色彩铜合金界面紧密结合,冶金熔合固溶体层厚不大于0.05-0.10mm,形成均匀固相。

[0075]

实施例六

[0076]

在本发明的一个可选实施例中,所述退火后在热锻温度下挤压所述预制胚的持续时间为15-60分钟,所述热锻温度大于600℃,快速水汽热交换冷却,提高冷却速度,获得良好的工艺性能,在热锻温度下持续挤压所述预制胚,利用塑性流动特点,使胚材快速成形。

[0077]

实施例七

[0078]

在本发明的一个可选实施例中,对所述胚材进行小形变强韧化处理具体为:

[0079]

对所述胚材进行750-780℃加热,加热时间为2-4分钟,将所述胚材改锻到小于模腔尺寸。

[0080]

所述胚材一般为矩形结构,例如,本发明如果采用预制胚重量为2700-3200克,所述胚材尺寸为(30-50)

×

(30-50)

×

(100-130)mm,难以进入挤压机模腔,需要进行外形处理,在分解氨加热炉内对所述胚材进行750-780℃加热,加热时间为2-4分钟,将所述胚材改锻到小于模腔尺寸。

[0081]

实施例八

[0082]

在本发明的一个可选实施例中,所述对所述胚材进行大形变静腔挤压处理具体为:

[0083]

对胚材在分解氨加热炉进行830-850℃保护气氛加热,表面微量氧化铜被分解氨中氨气还原,均热后快速置入380℃挤压模腔,在350-600mpa持续压力作用下,连续快速变径挤出模腔,达到材料进一步致密化和二次孪晶结构界面熔合,熔合过程瞬间完成,晶界无法远程合金化,从而保证分色界面清晰。本实施例可使用450-550吨热挤压机。压力加工形变与热处理有效且紧密的结合,使胚材获得很好的强度和韧性配合,进而具有良好的延展性。

[0084]

实施例九

[0085]

在本发明的一个可选实施例中,挤压模入口出口面积比设置在7/1~13/1,按成材规格设置,应用于多种成材规格的需要,挤压模入口出口面积比增加,将增加基材的变形程度,提高其致密度。

[0086]

实施例十

[0087]

本发明实施例还提供一种18k彩金复合型材制成技术,包括:

[0088]

采用如上所述的热压致密工艺制成全致密基材;

[0089]

在所述基材表面绘制区域图案;

[0090]

经不定向精轧处理,获得18k彩金复合型材。

[0091]

所述热压致密工艺制成的全致密基材,表面呈现多彩纹理,在所述基材表面蚀刻绘制区域图案,满足饰品加工领域个性化需求,挤出模挤出比变化导致所述型材图案沿中轴方向过量延伸,适量的沿xy轴不定向轧制,可以获得具有预期图案纹理效果的18k彩金复合型材。

[0092]

本发明综合多种致密工艺,优化后确定的工艺路线,简洁实用,保持了金银铜合金的基本物理特性,富有多彩化元素,可冷形变加工,延展性好,工艺参数稳定化,解决了加热过程抗氧化的基本难题,使单体多彩化得以实现,成功制成多彩18k彩金复合材料,是科技引领的金属工艺手段与创意型的结合,将创造出更灿烂的金属工艺的未来。

[0093]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1