高温合金蜂窝夹层结构成形方法与流程

1.本发明涉及零件成形领域,具体地,涉及一种高温合金蜂窝夹层结构成形方法。

背景技术:

2.随着空天一体化时代的到来,对太空的探索、开发和利用已经成为彰显国家实力和捍卫国家利益的关键点之一,虽然一次性使用的运载火箭已经能够成熟的把目标送入太空,但是其高昂的成本加大了各国的财政负担,这与目前航天航空的发展需要并不相符,在对运载飞行器的探索中,人们提出了发展可重复使用的运载飞行器(reusable launch vehicle,rlv)的理念,它是航空航天领域中具有远见性、战略性的技术发展,它能够降低太空运送成本、提高操作效率,为大规模的航空航天应用奠定基础,因此受到航天发达国家和地区的重视。美国两次成功的完成了x-37b轨道试验飞行器工作后的回收利用,使得一直注重航空航天发展的国家对再次重视起rlv的发展。

3.能重复使用的飞行器在工作时需要经历长时间的空中飞行,从地面到太空,速度上加速到几甚至十几马赫数,尤其是返回时要经历严酷的气动加热。美国航天飞机穿越大气层时各部位的温度分布可知,机体、机翼、垂尾等大部分区域的温度在750~1450℃之间,飞行器前锥端部和进气道等部位甚至会出现接近1800℃的局部高温区。高速飞行时严重的气动加热所产生的高温,会显著降低高超声速飞行器材料的强度极限和飞行器结构的承载能力,使结构产生热变形,破坏部件的气动外形并影响飞行器结构的安全性能,因此高超声速飞行器材料和结构的耐高温和防隔热问题已成为事关飞行器研制成败的关键。面对这一问题,在飞行器上安装一套重量轻、成本合理的热防护系统成为了rlv研制的关键技术之一。

4.目前空天飞行器热防护系统主要有陶瓷防热瓦和金属蜂窝夹层结构两类。陶瓷防热瓦存在质脆、易脱落、吸水、不防雨、易变形、维修和更换困难等缺点,至今航天飞机的两次失事,都与陶瓷防热瓦有关。金属蜂窝夹层结构具有尺寸大、重量轻、强韧性高、耐冲击性能好,可重复使用、寿命周期成本低、易于一体化、模块化设计、安全可靠性高的优势,越来越广泛地应用于航天航空领域,是可重复使用航天器次高温区大面积被动防热方案的首选。高温合金蜂窝夹层结构除具备传统蜂窝轻量化外,还具有耐高温特性,可以满足900~1100℃高温环境条件下的使用要求,在空天往返飞行器壁板、高超声速飞行器舵翼等产品具有较大的应用前景。

5.现有公开号为cn109202204a的中国专利,其公开了一种异种材料蜂窝夹层结构的制造方法,其技术要点在于:所述蜂窝夹层结构的面板材料为钛合金,所述蜂窝夹层结构的蜂窝芯体材料为不锈钢,面板和蜂窝芯体的真空钎焊采用厚度为0.1~0.2mm的箔状ag基钎料,钎焊温度为810~835℃,保温时间为5~15min。

6.发明人认为现有技术中存在传统高温合金瓦楞板冷滚压成形圆角半径大、高温合金三维蒙皮/壁板热成形需要专用模具、高温合金蜂窝夹层结构扩散钎焊时间长等问题,需要提供一种精密、柔性、快速成形方法。

技术实现要素:

7.针对现有技术中的缺陷,本发明的目的是提供一种高温合金蜂窝夹层结构成形方法。

8.根据本发明提供的一种高温合金蜂窝夹层结构成形方法,包括如下步骤:

9.步骤s1,高温合金蜂窝芯成形,高温合金箔材通过第一脉冲电源和辊轮二者配合形成高温合金瓦楞板,多层所述高温合金瓦楞板通过激光飞行焊装置连接形成高温合金蜂窝,所述高温合金蜂窝加工形成高温合金蜂窝芯;

10.步骤s2,高温合金蒙皮/骨架电脉冲压弯成形,高温合金板料通过多点数字化模具压制成高温合金蒙皮,高温合金锻件通过所述多点数字化模具压制成目标曲面后,再通过线切割和数控加工二者配合加工形成高温合金骨架;

11.步骤s3,高温合金蜂窝夹层结构自阻加热扩散钎焊,将所述高温合金骨架、所述高温合金蜂窝芯以及所述高温合金蒙皮放置在扩散钎焊模具内,通过第二脉冲电源扩散钎焊形成所述高温合金蜂窝夹层结构。

12.优选地,所述步骤s1中所述辊轮包括相互啮合的上辊轮和下辊轮,所述上辊轮和所述下辊轮二者的齿数和齿距通过所述高温合金瓦楞板的半六角边长计算得到。

13.优选地,所述步骤s1中相邻两层所述高温合金瓦楞板之间间隔设置有柔性定位装置,所述柔性定位装置包括多个铜条,所述铜条之间的间距与所述高温合金瓦楞板的六边形间隔相匹配。

14.优选地,所述步骤s1中所述高温合金蜂窝通过线切割初加工至单边留1-2mm余量;所述高温合金蜂窝通过冰冻工装和铣削刀具二者配合精加工形成所述高温合金蜂窝芯。

15.优选地,所述步骤s2中所述多点数字化模具包括多个独立可调的基本体;所述基本体通过多点cad软件、多点cae软件以及多点cam软件三者的配合形成模具型面。

16.优选地,所述步骤s2中所述多点数字化模具与所述高温合金板料之间放置有聚氨酯弹性垫。

17.优选地,所述步骤s3中所述高温合金蜂窝芯放置在所述高温合金骨架内部,所述高温合金骨架两侧均设置有所述高温合金蒙皮。

18.优选地,所述步骤s3中任一所述高温合金蒙皮内表面均设置有扩散钎焊焊料。

19.优选地,所述步骤s3中所述扩散钎焊模具包括扩散钎焊上模和扩散钎焊下模,二者配合形成扩散钎焊模具型腔。

20.优选地,所述步骤s3中,将所述扩散钎焊模具型腔抽真空至5

×

10-3

pa,通过采用所述第二脉冲电源快速加热、阶梯升温方式将待焊所述高温合金蜂窝夹层结构加热至1050℃,然后对所述扩散钎焊模具施加0.8mpa的均布压强,保温30min,再通过随炉冷却方式对其冷却降温,待工件温度低于250℃,打开炉门,待其空冷至50℃,将其取出获得所述高温合金蜂窝夹层结构。

21.与现有技术相比,本发明具有如下的有益效果:

22.1、本发明通过电脉冲快速加热和多点模具数字化柔性调形相融合,有助于制得圆角半径较小的高温合金瓦楞板,有助于制成任意形状的高温合金骨架和高温合金蒙皮,有助于有效降低高温合金蜂窝夹层结构扩散钎焊时间,从而有助于制成具有耐高温性能和轻质高强性能的高温合金蜂窝夹层结构。

23.2、本发明通过高温合金蜂窝芯放置在高温合金骨架内部,且高温合金骨架两侧均设置有高温合金蒙皮,有助于降低高温合金蜂窝夹层结构重量,有助于提高结构强度与刚度。

24.3、本发明通过采用具有多个独立可调的基本体的多点数字化模具,有助于实现任意三维曲面件柔性成形与精度补偿。

附图说明

25.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

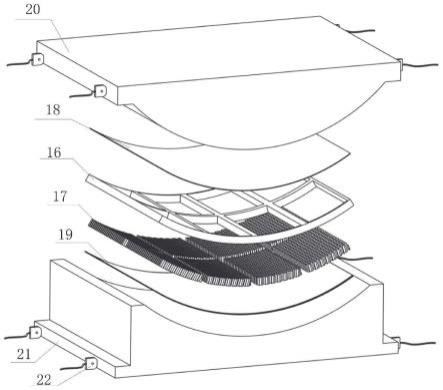

26.图1为本发明主要体现高温合金蜂窝夹层结构电脉冲加热扩散钎焊示意图;

27.图2为本发明主要体现高温合金瓦楞板电脉冲滚压成形示意图;

28.图3为本发明主要体现高温合金蜂窝激光飞行焊接示意图;

29.图4为本发明主要体现高温合金蜂窝冷冻铣削加工示意图;

30.图5为本发明主要体现高温合金三维曲面多点模具柔性成形示意图;

31.图6为本发明主要体现高温合金蜂窝夹层结构电脉冲辅助扩散钎焊工艺曲线图。

32.图中所示:

33.高温合金箔材1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上辊轮2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下辊轮3

34.主动轴4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

从动轴5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一脉冲电源6

35.高温合金瓦楞板7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柔性定位装置8

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

激光飞行焊装置9

36.高温合金蜂窝10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冰冻工装11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

铣削刀具12

37.高温合金板料13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

聚氨酯弹性垫14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

多点数字化模具15

38.高温合金骨架16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高温合金蜂窝芯17

ꢀꢀꢀꢀꢀꢀꢀꢀ

高温合金蒙皮18

39.扩散钎焊焊料19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扩散钎焊上模20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扩散钎焊下模21

40.第二脉冲电源22

具体实施方式

41.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

42.如图1-5所示,根据本发明提供的一种高温合金蜂窝夹层结构成形方法,包括如下步骤:

43.步骤s1,高温合金蜂窝芯成形,高温合金箔材1通过第一脉冲电源6和辊轮二者配合形成高温合金瓦楞板7,多层高温合金瓦楞板7通过激光飞行焊装置9连接形成高温合金蜂窝10,高温合金蜂窝10加工形成高温合金蜂窝芯17;

44.步骤s2,高温合金蒙皮/骨架电脉冲压弯成形,高温合金板料13通过多点数字化模具15压制成高温合金蒙皮18,高温合金锻件通过多点数字化模具15压制成目标曲面后,再通过线切割和数控加工二者配合加工形成高温合金骨架16;

45.步骤s3,高温合金蜂窝夹层结构自阻加热扩散钎焊,将高温合金骨架16、高温合金

蜂窝芯17以及高温合金蒙皮18放置在扩散钎焊模具内,通过第二脉冲电源22扩散钎焊形成高温合金蜂窝夹层结构。

46.本发明核心在于该方法将电脉冲快速加热和多点模具数字化柔性调形相融合,能够制得圆角半径较小的高温合金瓦楞板7,高温合金骨架16和高温合金蒙皮18压制成形不需要专用模具,可以制成任意形状,能够有效降低高温合金蜂窝夹层结构扩散钎焊时间,为空天往返飞行器高温合金蜂窝夹层结构提供一种精密、柔性、快速成形方法。

47.如图2所示,步骤s1中辊轮包括相互啮合的上辊轮2和下辊轮3,上辊轮2和下辊轮3二者的齿数和齿距通过高温合金瓦楞板7的半六角边长计算得到。高温合金箔材1通过线切割方式将宽幅高温合金箔材割成窄幅高温合金箔材,然后通过剪刀将其建成目标长度,通过超声波对其表面油污进行清洗,然后通过相互啮合的上辊轮2和下辊轮3进行辊压而成。

48.辊轮还包括主动轴4和从动轴5,主动轴4和从动轴5通过花键结构分别与上辊轮2和下辊轮3链接,并分别连接第一脉冲电源6的两极。啮合后上辊轮2和下辊轮3配合间隙为0.1mm,上辊轮2与主动轴4相配合,下辊轮3与从动轴5相配合,均通过电机丝杠结构驱动,其转动方向相反,其啮合点线速度方向与高温合金箔材送料方向一致。

49.高温合金瓦楞板7的快速精密成形是通过展开计算设计辊压成形模具齿数与齿距,通过电脉冲辅助辊压成形方式实现高温合金箔材1精密滚压成形,形成具有小圆角半径的半六边瓦楞板,显著提高蜂窝强度。高温合金瓦楞板7通过高温合金箔材1辊压制成后,采用激光切割的方式实现任意长度半六边瓦楞板的冲裁。

50.如图3所示,步骤s1中相邻两层高温合金瓦楞板7之间间隔设置有柔性定位装置8,柔性定位装置8包括多个离散铜条,铜条之间的间距与高温合金瓦楞板7的六边形间隔相匹配,其作用是支撑高温合金瓦楞板7,同时用压紧块将另一高温合金瓦楞板7压紧,使其进行精确装配,从而实现高温合金瓦楞板7的逐层装配点焊连接。

51.激光飞行焊装置9具有同轴激光光源热输入配比精确调节功能,可以实现焊缝宏观组织与力学性能的精准控制,通过激光快速扫略方式将高温合金瓦楞板7相邻层之间进行连接,在激光飞行焊之前要对高温合金瓦楞板7进行去油和去杂质处理,用75%的酒精溶液进行擦拭,为获得合适的点焊强度,焊前需要对焊缝间距进行优化设计,基于拉脱试验获得最佳的工艺参数。

52.高温合金蜂窝10的连接是将冲裁至目标尺寸的高温合金瓦楞板7层层叠放,通过设置间隔式柔性定位装置8实现高温合金瓦楞板7的装配,然后利用激光飞行焊的方式实现上下层高温合金瓦楞板7之间的快速高强连接。

53.如图4所示,步骤s1中高温合金蜂窝10通过线切割初加工至单边留1-2mm余量。高温合金蜂窝10通过冰冻工装11和铣削刀具12二者配合精加工形成高温合金蜂窝芯17。冰冻工装11用于初加工后的高温合金蜂窝10冷却冰冻,提高刚度及后续数控铣削固定支撑。铣削刀具12采用硬质合金特制刀具,用于薄壁弱刚性高温合金蜂窝10型面预留余量铣削加工,直至达到目标型面,获得无热影响区的高温合金蜂窝芯17。

54.高温合金蜂窝芯17的精密加工是将点焊成形的高温合金蜂窝9通过线切割方式进行型面初加工,然后通过冰冻铣削方式实现高温合金蜂窝芯17三维型面精加工。

55.如图5所示,步骤s2中多点数字化模具15包括多个独立可调的基本体;基本体通过多点cad软件、多点cae软件以及多点cam软件三者的配合形成模具型面。多点数字化模具15

是通过多个独立可调的基本体替代传统的整体模具,其模具实现过程是基于目标零件三维数模,通过多点cad/cae/cam软件实现多点数字化模具15基本体高度位置的快速调节,从而形成不同模具型面,然后在多点数字化模具15在压机的带动下实现模具贴合,可以实现任意三维曲面件柔性成形与精度补偿,从而实现不同三维曲面件快速成形。

56.多点数字化模具15的快速调形是将高温合金骨架16和高温合金蒙皮18的三维数模导入至多点cad软件,通过多点cae软件自动调节基本体冲头高度,然后将形成的基本体冲头高度数据通过多点cam软件实现多点数字化模具15的快速柔性调形。

57.高温合金板料13是将高温合金蒙皮18通过展开计算获得具体坯料形状与尺寸,通过激光切割方式获得。步骤s2中多点数字化模具15与高温合金板料13之间放置有聚氨酯弹性垫14,主要用于抑制多点数字化模具15型面不连续造成的压痕缺陷。

58.多点数字化模具15在压机上平台的带动下实现模具贴合,从而实现高温合金蒙皮/骨架电脉冲快速压弯成形,通过多点模具型面回弹补偿实现零件精密成形。

59.高温合金板料13通过多点数字化模具15压制成形后,通过激光切割方式实现目标形状的裁剪制成高温合金蒙皮18。高温合金锻件通过多点数字化模具15压制成形后,通过线切割初加工将骨架中多余的材料切除,然后通过数控加工中心精加工后得到薄壁窄筋网格框架,高温合金骨架16的精密加工。

60.如图1所示,步骤s3中高温合金蜂窝芯17放置在高温合金骨架16内部,高温合金骨架16两侧均设置有高温合金蒙皮18。高温合金蜂窝芯17布置在高温合金骨架16的骨架框格内,用于降低结构重量,起到提高结构强度与刚度作用。

61.步骤s3中任一高温合金蒙皮18内表面均设置有扩散钎焊焊料19。扩散钎焊焊料19选用耐高温bni-1焊料,确保高温合金蜂窝夹层结构能耐1000℃以上高温。

62.步骤s3中扩散钎焊模具包括扩散钎焊上模20和扩散钎焊下模21,二者配合形成扩散钎焊模具型腔。扩散钎焊上模20和扩散钎焊下模21用于确保高温合金蜂窝夹层结构扩散钎焊外形尺寸精度。第二脉冲电源22用于快速加热扩散钎焊上模20和扩散钎焊下模21,同时将热量快速传递至高温合金蜂窝夹层结构待焊部件,从而实现快速加热。

63.如图6所示的高温合金蜂窝夹层结构电脉冲加热扩散钎焊工艺曲线,步骤s3中,高温合金蜂窝夹层结构待焊部件的加工工艺主要包括抽真空、加热、扩散钎焊、冷却等步骤。

64.抽真空是将装配好的高温合金蜂窝夹层结构送入真空热蠕变炉后,将扩散钎焊模具型腔抽真空至5

×

10-3

pa。

65.通过采用第二脉冲电源22快速加热、阶梯升温方式将待焊高温合金蜂窝夹层结构加热至1050℃。加热步骤分多个阶段进行,第一阶段加热5min,待模具温度稳定达到600℃时保温5min;第二阶段加热10min,待模具温度稳定达到900℃,保温10min;第三阶段加热10min,待模具温度稳定达到1050℃。

66.扩散钎焊是待模具温度稳定达到1050℃时,通过真空装备上压头对扩散钎焊模具施加0.8mpa的均布压强,同时保温30min,确保扩散钎焊焊料19完全润湿铺展,从而实现高温合金骨架16、高温合金蜂窝芯17以及高温合金蒙皮18之间的连接。

67.再通过随炉冷却方式对其冷却降温,待工件温度低于250℃,打开炉门,待其自然空冷至50℃,将其取出获得高温合金蜂窝夹层结构。

68.本发明的目的是克服传统高温钛合金材料热强度不够、超高温陶瓷脆性大和抗热

振性能差等问题,将高温合金耐高温性能与蜂窝结构的轻质高强性能相结合。本发明提供了一种高温合金蜂窝夹层结构成形方法,其核心在于该方法将电脉冲快速加热和多点模具数字化柔性调形相融合,能够制得圆角半径较小的高温合金瓦楞板7,高温合金骨架16和高温合金蒙皮18压制成形不需要专用模具,可以制成任意形状,能够有效降低高温合金蜂窝夹层结构扩散钎焊时间,为空天往返飞行器高温合金蜂窝夹层结构提供一种精密、柔性、快速成形方法。

69.工作原理

70.高温合金瓦楞板7的快速精密成形是通过展开计算设计辊压成形模具齿数与齿距,通过电脉冲辅助辊压成形方式实现高温合金箔材1精密滚压成形,形成具有小圆角半径的半六边瓦楞板,显著提高蜂窝强度。高温合金瓦楞板7通过高温合金箔材1辊压制成后,采用激光切割的方式实现任意长度半六边瓦楞板的冲裁。高温合金蜂窝10的连接是将冲裁至目标尺寸的高温合金瓦楞板7层层叠放,通过设置间隔式柔性定位装置8实现高温合金瓦楞板7的装配,然后利用激光飞行焊的方式实现上下层高温合金瓦楞板7之间的快速高强连接。高温合金蜂窝芯17的精密加工是将点焊成形的高温合金蜂窝9通过线切割方式进行型面初加工,然后通过冰冻铣削方式实现高温合金蜂窝芯17三维型面精加工。高温合金板料13通过多点数字化模具15压制成形后,通过激光切割方式实现目标形状的裁剪制成高温合金蒙皮18。高温合金锻件通过多点数字化模具15压制成形后,通过线切割初加工将骨架中多余的材料切除,然后通过数控加工中心精加工后得到薄壁窄筋网格框架,高温合金骨架16的精密加工。高温合金蜂窝芯17放置在高温合金骨架16内部,高温合金骨架16两侧均设置有高温合金蒙皮18,将高温合金骨架16、高温合金蜂窝芯17以及高温合金蒙皮18放置在扩散钎焊模具内,通过第二脉冲电源22扩散钎焊形成高温合金蜂窝夹层结构。高温合金蜂窝夹层结构待焊部件的加工工艺主要包括抽真空、加热、扩散钎焊、冷却等步骤。

71.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

72.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1