一种液压机智能化感应自动加料系统的制作方法

1.本发明涉及液压设备技术领域,具体为一种液压机智能化感应自动加料系统。

背景技术:

2.液压机是一种以液体为工作介质,根据帕斯卡原理制成的用于传递能量以实现各种工艺的机器,常用于在一定形状的模具腔内的各类材料进行挤压,使得材料受模具内腔的限制而形成对应形状的构造,而自动加料系统就是自动向模具内腔添加材料以起到提高工作效率的作用。

3.现有的液压机的自动加料系统只是单纯的将原料注入模具内腔中,此时原料与模具内腔之间容易产生间隙,导致液压后的原料造型与模具内腔结构存在误差。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种液压机智能化感应自动加料系统,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种液压机智能化感应自动加料系统,包括预处理模块和模具,所述预处理模块包括粉碎单元、过滤筛单元、暂留筒、湿度检测单元、料筒、第一称重单元、电子阀、出料单元和第一振动单元,所述粉碎单元的输出端通过传输带连接有过滤筛单元,且过滤筛单元的输出端通过传输带连接有暂留筒,所述暂留筒的内部设置有湿度检测单元,且暂留筒的输出端通过传输带连接有料筒,所述料筒的输出端通过电子阀连接有出料单元,且出料单元的外壁与料筒的外壁均设置有第一振动单元,所述模具设置于出料单元的出料端下方,且模具的上方还设置有摄像头,所述模具的内部设置有第二称重单元,且模具的底部连接有运动单元,所述模具的外壁设置有第二振动单元。

6.进一步的,所述暂留筒用于暂时储存经粉碎过筛后的原料,所述湿度检测单元用于检测暂留筒内部原料的湿度参数。

7.进一步的,所述第一振动单元的振动端分别贴于出料单元的外壁与料筒的外壁,且第一振动单元用于对出料单元、料筒内部的原料进行振荡。

8.进一步的,所述出料单元的出料端始终位于模具的开口区域内的上方,所述第二振动单元用于对模具内部所承接的原料进行振荡。

9.进一步的,所述运动单元包括电机和曲柄轴,且运动单元用于驱动模具做圆周运动。

10.进一步的,所述第一称重单元用于对料筒内部的原料重量进行称重。

11.进一步的,所述第二称重单元用于对模具内部所承接的原料重量进行称重。

12.进一步的,所述模具的上方还设置有残留清理模块,且残留清理模块与摄像头相平行。

13.进一步的,所述残留清理模块包括吸尘头单元、抽气泵、回收筒和运动机构,所述

吸尘头单元通过管道连接有抽气泵,且抽气泵的输出端通过管道连接有回收筒,所述吸尘头单元的外壁设置有运动机构。

14.进一步的,所述运动机构包括电机和电动推杆,且运动机构用于驱动吸尘头单元沿模具内腔做圆周运动。

15.本发明提供了一种液压机智能化感应自动加料系统,具备以下有益效果:

16.原料在进入模具内部前后共进行两次称重检测,以确保原料量充足,同时利用对模具进行圆周运动和振动可以保障原料与模具内腔之间不存在空隙,从而保障液压成型后的产品构造与模具内部构造相一致。

17.1.该液压机智能化感应自动加料系统,原料经过粉碎单元粉碎后又通过过滤筛单元进行筛分以获得合乎标准的原料,经过滤后的原料进入暂留筒内部暂存,此时湿度检测单元检测原料湿度,以此来确保原料干湿度合适。

18.2.该液压机智能化感应自动加料系统,经过湿度检测后的原料进入料筒内部,通过第一称重单元获取原料重量,在原料达到预设重量后电子阀打开使得原料进入出料单元中,并通过出料单元将原料填充至模具内部,且通过第一振动单元对出料单元、料筒进行振荡,避免料筒内部原料结块,也防止原料在移动时发生堵塞或残留。

19.3.该液压机智能化感应自动加料系统,模具位于出料单元的出料端下方,且出料端位于模具开口区域内,且运动单元携带模具做圆周运动时出料端始终位于开口区域内,使得原料沿模具开口区域的边缘处进入腔内,且第二振动单元对模具进行振荡,使得原料可以充分填充模具内部,以防止原料与内腔之间发生空隙,从而保障液压成型后的构造与模具内部构造相一致。

20.4.该液压机智能化感应自动加料系统,液压作业结束并取出液压产品后,运动机构可驱动吸尘头单元进入模具内腔并做圆周运动,通过抽气泵可吸取模具内腔内部的残留原料,并将残留物暂时储存至回收筒内,而回收筒中的残留原料又可重新进入粉碎单元进行粉碎作业,此设置对残留原料进行收集并重新进入处理工序中,有利于避免原料浪费。

附图说明

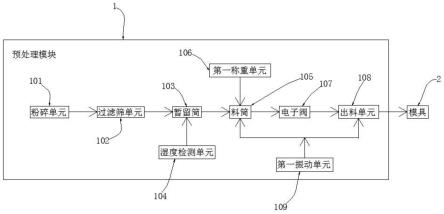

21.图1为本发明一种液压机智能化感应自动加料系统的液压流程示意图;

22.图2为本发明一种液压机智能化感应自动加料系统的预处理模块内部运行示意图;

23.图3为本发明一种液压机智能化感应自动加料系统的运动单元运行流程示意图;

24.图4为本发明一种液压机智能化感应自动加料系统的残留清理模块内部运行流程示意图;

25.图5为本发明一种液压机智能化感应自动加料系统的整体流程运行示意图。

26.图中:1、预处理模块;101、粉碎单元;102、过滤筛单元;103、暂留筒;104、湿度检测单元;105、料筒;106、第一称重单元;107、电子阀;108、出料单元;109、第一振动单元;2、模具;3、摄像头;4、第二称重单元;5、残留清理模块;501、吸尘头单元;502、抽气泵;503、回收筒;504、运动机构;6、第二振动单元;7、运动单元。

具体实施方式

27.如图1-3、图5所示,本发明提供一种技术方案:一种液压机智能化感应自动加料系统,包括预处理模块1和模具2,预处理模块1包括粉碎单元101、过滤筛单元102、暂留筒103、湿度检测单元104、料筒105、第一称重单元106、电子阀107、出料单元108和第一振动单元109,粉碎单元101的输出端通过传输带连接有过滤筛单元102,且过滤筛单元102的输出端通过传输带连接有暂留筒103,暂留筒103的内部设置有湿度检测单元104,且暂留筒103的输出端通过传输带连接有料筒105,料筒105的输出端通过电子阀107连接有出料单元108,且出料单元108的外壁与料筒105的外壁均设置有第一振动单元109,模具2设置于出料单元108的出料端下方,且模具2的上方还设置有摄像头3,模具2的内部设置有第二称重单元4,且模具2的底部连接有运动单元7,模具2的外壁设置有第二振动单元6,暂留筒103用于暂时储存经粉碎过筛后的原料,湿度检测单元104用于检测暂留筒103内部原料的湿度参数,第一振动单元109的振动端分别贴于出料单元108的外壁与料筒105的外壁,且第一振动单元109用于对出料单元108、料筒105内部的原料进行振荡,出料单元108的出料端始终位于模具2的开口区域内的上方,第二振动单元6用于对模具2内部所承接的原料进行振荡,运动单元7包括电机和曲柄轴,且运动单元7用于驱动模具2做圆周运动,第一称重单元106用于对料筒105内部的原料重量进行称重,第二称重单元4用于对模具2内部所承接的原料重量进行称重;

28.具体操作如下,首先初始原料经过粉碎单元101粉碎后又通过过滤筛单元102进行筛分以获得合乎标准尺寸的标准原料,经过滤后的原料进入暂留筒103内部暂存,此时湿度检测单元104检测原料湿度,以此来确保原料干湿度合适液压加工,经过湿度检测后的原料进入料筒105内部,通过第一称重单元106获取原料重量,在原料达到预设重量后电子阀107打开使得原料进入出料单元108中,并通过出料单元108将原料填充至模具2内部,且通过第一振动单元109对出料单元108、料筒105进行振荡,避免料筒105内部原料结块,也防止原料在移动时发生堵塞或残留,而模具2位于出料单元108的出料端下方,且出料端位于模具2开口区域内,且运动单元7携带模具2做圆周运动时出料端始终位于开口区域内,使得原料沿模具2开口区域的边缘处进入腔内,使得原料从开口区域的边缘处进入模具2内部,以便原料均匀分布于模具2内部,且第二振动单元6对模具2进行振荡,使得原料可以充分填充模具2内部,以防止原料与内腔之间发生空隙,从而保障液压成型后的构造与模具2内部构造相一致,同时第二称重单元4对模具2内部的原料进行称重,只有重量与预设重量一致时才可进行液压作业,其中在向模具2内部注入原料时,摄像头3实时监测注入过程,当发现原料掉落至模具2外部的情况时,第一振动单元109、运动单元7、第二振动单元6、电子阀107均停止作业,有利于防止原料浪费。

29.如图1、图4-5所示,模具2的上方还设置有残留清理模块5,且残留清理模块5与摄像头3相平行,残留清理模块5包括吸尘头单元501、抽气泵502、回收筒503和运动机构504,吸尘头单元501通过管道连接有抽气泵502,且抽气泵502的输出端通过管道连接有回收筒503,吸尘头单元501的外壁设置有运动机构504,运动机构504包括电机和电动推杆,且运动机构504用于驱动吸尘头单元501沿模具2内腔做圆周运动;

30.液压作业结束并取出液压产品后,运动机构504可驱动吸尘头单元501进入模具2内腔并做圆周运动,通过抽气泵502可吸取模具2内腔内部的残留原料,并将残留物暂时储

存至回收筒503内,而回收筒503中的残留原料又可重新进入粉碎单元101进行粉碎作业,此设置对残留原料进行收集并重新进入处理工序中,有利于避免原料浪费。

31.综上,如图1-5所示,该液压机智能化感应自动加料系统,使用时,首先初始原料经过粉碎单元101粉碎后又通过过滤筛单元102进行筛分以获得合乎标准尺寸的标准原料,经过滤后的原料进入暂留筒103内部暂存,此时湿度检测单元104检测原料湿度,以此来确保原料干湿度合适液压加工;

32.经过湿度检测后的原料进入料筒105内部,通过第一称重单元106获取原料重量,在原料达到预设重量后电子阀107打开使得原料进入出料单元108中,并通过出料单元108将原料填充至模具2内部,且通过第一振动单元109对出料单元108、料筒105进行振荡,避免料筒105内部原料结块,也防止原料在移动时发生堵塞或残留;

33.而模具2位于出料单元108的出料端下方,且出料端位于模具2开口区域内,且运动单元7携带模具2做圆周运动时出料端始终位于开口区域内,具体的则是由电机带动曲柄轴使得模具2以出料端的竖直中轴线为圆心做圆周运动,使得原料沿模具2开口区域的边缘处进入腔内,使得原料从开口区域的边缘处进入模具2内部,以便原料均匀分布于模具2内部;

34.且第二振动单元6对模具2进行振荡,使得原料可以充分填充模具2内部,以防止原料与内腔之间发生空隙,从而保障液压成型后的构造与模具2内部构造相一致,同时第二称重单元4对模具2内部的原料进行称重,只有模具2内部原料的重量与预设重量一致时才可进行液压作业,其中在向模具2内部注入原料时,摄像头3实时监测注入过程,当发现原料掉落至模具2外部的情况时,第一振动单元109、运动单元7、第二振动单元6、电子阀107均停止作业,有利于防止后续原料无法注入模具2内部而产生浪费;

35.液压作业结束并取出液压产品后,运动机构504可驱动吸尘头单元501进入模具2内腔并做圆周运动,具体的则是通过电动推杆使得吸尘头单元501贴近模具2内壁下降进入模具2内部,同时电机带动吸尘头单元501旋转以对模具2内部不同方向进行吸料作业,通过抽气泵502可吸取模具2内腔内部的残留原料,并将残留物暂时储存至回收筒503内,而回收筒503中的残留原料又可重新进入粉碎单元101进行粉碎作业,此设置对残留原料进行收集并重新进入处理工序中,有利于避免原料浪费。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1