一种生物可降解的医用镁合金冠脉支架的制备方法与流程

1.本发明涉及医疗器械相关技术领域,更具体地说,本发明涉及一种生物可降解的医用镁合金冠脉支架的制备方法。

背景技术:

2.当前,缺血性心脏病是人类疾病最大的杀手之一,据估计每年约有1700万人死于心血管疾病,而缺血性心脏病患者就占其三分之一以上;缺血性心脏病又称为“冠状动脉粥样硬化性心脏病”,使血管腔狭窄或闭塞,导致心肌缺血缺氧或坏死而引起的心脏病,简称冠心病,目前通过经皮冠状动脉介入治疗可起到良好的治疗效果。经皮冠状动脉介入治疗是指经心导管技术疏通狭窄甚至闭塞的冠状动脉管腔,进而改善心肌的血流灌注的治疗方法,而其中介入治疗冠心病的主要器械为:冠状动脉球囊和冠状动脉支架。

3.目前冠脉支架历来经历过三个阶段,分别是裸支架,药物洗脱支架,以及完全可降解支架。目前市场还是以药物洗脱支架为主打,其支架材料主要是镍钛合金,316不锈钢和l605钴基合金。

4.现有的冠脉支架在使用时,仍有许多缺陷,如支架将长久存在,不可吸收;且易出现晚期安全性问题,如晚期支架血栓,炎症等;已有前瞻性的一些企业已经开始进入到冠脉支架的第三阶段即完全可降解支架的研发中,完全可降解支架主要以plla,pdlla,pc,pga及共聚物等高分子为主等,且均为获得fda认证的材料,但是高分子材料有先天的劣势,降解时间长,降解产物不彻底,物理性能差等缺点;同时现有用可降解金属丝材编织的支架壁厚较厚,普遍大于0.3mm,因为较难获得性能较好的细镁丝,丝径越细,拉拔工艺要求越高,目前获得较细镁丝尤其是小于0.1mm的镁合金丝工艺尚不成熟。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明的实施例提供一种生物可降解的医用镁合金冠脉支架的制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种生物可降解的医用镁合金冠脉支架的制备方法,所述制备方法包括如下步骤:

7.s1:准备支架,其中该支架是通过丝材编制而成的支架,同时支架为纯镁和镁锌合金,锌含量为wt2%-wt6%,可将支架壁厚加工至0.05-0.3mm之间,且壁厚可控,外径为2.0-3.0mm,长度为10-30mm;

8.s2:将外界代加工传输带与基座相接,通过传输带将支架搬送到加工转盘上,利用下模的凸杆能够将支架进行固定,下膜为底盘和凸杆组成,凸杆可沿着轴心上下移动;

9.s3:通过外界喷气设备,对支架喷出高温的热保护气体,温度控制在200-500℃;

10.s4:通过电动推杆,将上模下移至指定位置后,利用背板上的电动滑轨,配合滑块的使用,使得上模的外套下移,进而与上模的变径套接触,进而挤压变径套,变径套由于力的作用往中心轴收缩,进而进一步的与支架相接触,进而施加适当的力而改变支架的壁厚;

11.s5:根据所需支架壁厚而控制变径套往中心轴移动的距离,进而定型,然后外套上移,变径套外张,脱离对支架的接触,上模的变径套上移;

12.s6:启动电机,使得加工转盘转动,将加工转盘转动90

°

,同时将下模的凸杆下移至指定位置,由预备好的出风筒出风,将支架吹送至搬送至下一道工序。

13.优选的,所述基座的后端固定连接有背板,所述背板的顶部固定连接有电动推杆,所述电动推杆的底端固定连接有上模,所述上模的外侧设有外套,所述上模的底部设有变径套,所述基座的顶部固定连接有电机,所述电机的顶部设有加工转盘,所述加工转盘的顶部设有底盘,所述底盘中间设有凸杆,所述背板的内侧设有电动滑轨。

14.优选的,所述外套的内壁与变径套外壁以极小摩擦系数的状态配合,外套的下移速度可控;下移高度与壁厚存在对应关系。

15.优选的,所述变径套与支架接触的部分内径(直径)张弛范围在0-12mm。

16.优选的,所述加工转盘与电机之间构成转动结构,所述底盘关于加工转盘的中轴线呈环状均匀分布,所述外套通过滑块与电动滑轨之间构成滑动结构。

17.本发明的技术效果和优点:

18.本方法采用金属镁制成冠脉支架,因金属镁支架的镁元素是人体必需元素,与人体组织可达到生物相容性,不会出现排异现象而出现并发症等现象,植入初期具有较好的支撑力,可避免支架再狭窄和断裂的发生,镁材支架在行使支撑和畅通血管的功能的同时,受损血管得到有效愈合,在完成其使命后被降解代谢,可恢复血管的自然形态。

19.支架通过编织机编织的方式可制备不同壁厚,不同孔径,不同形状孔,不同孔隙率的支架,而运用于不同部位,镁的密度小,制备出来的支架较轻,且植入的金属镁在体内降解的部位呈碱性微环境,此环境可在伤口处起到抗菌消炎的作用,有利于伤口的愈合,在制得的网状管结构上制备一层涂层,一方面可大大降低金属镁的降解速率,起到了抗腐蚀作用,另一方面可大大提高产品的生物活性,易实现量产,品质稳定可控,生产效率高,同时金属镁支架可实现自我降解,降解的镁可作为营养元素被人体吸收,余量镁参与人体新陈代谢而不会对人体有害,避免现有支架不可降解亦或降解时间长,而出现炎症等问题,力学性能差而导致再狭窄问题。

附图说明

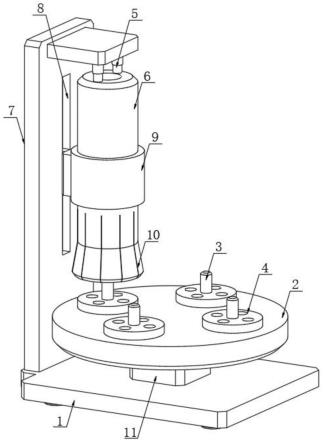

20.图1为本发明中整体设备的结构示意图;

21.图2为本发明中上模横切面结构示意图;

22.图3为本发明中变径套收缩横切面结构示意图;

23.图4为本发明中图3中a部放大结构示意图。

24.图中:1、基座;2、加工转盘;3、凸杆;4、底盘;5、电动推杆;6、上模;7、背板;8、电动滑轨;9、外套;10、变径套;11、电机。

具体实施方式

25.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

26.一种生物可降解的医用镁合金冠脉支架的制备方法,所述制备方法包括如下步骤:

27.s1:准备支架,其中该支架是通过丝材编制而成的支架,同时支架为纯镁和镁锌合金,锌含量为wt2%-wt6%,可将支架壁厚加工至0.05-0.3mm之间,且壁厚可控,外径为2.0-3.0mm,长度为10-30mm;

28.s2:将外界代加工传输带与基座1相接,通过传输带将支架搬送到加工转盘2上,利用下模的凸杆3能够将支架进行固定,下膜为底盘4和凸杆3组成,凸杆3可沿着轴心上下移动;

29.s3:通过外界喷气设备,对支架喷出高温的热保护气体,温度控制在200-500℃;

30.s4:通过电动推杆5,将上模6下移至指定位置后,利用背板7上的电动滑轨8,配合滑块的使用,使得上模6的外套9下移,进而与上模6的变径套10接触,进而挤压变径套10,变径套10由于力的作用往中心轴收缩,进而进一步的与支架相接触,进而施加适当的力而改变支架的壁厚;

31.s5:根据所需支架壁厚而控制变径套10往中心轴移动的距离,进而定型,然后外套9上移,变径套10外张,脱离对支架的接触,上模6的变径套10上移;

32.s6:启动电机11,使得加工转盘2转动,将加工转盘2转动90

°

,同时将下模的凸杆3下移至指定位置,由预备好的出风筒出风,将支架吹送至搬送至下一道工序。

33.进一步的,所述基座1的后端固定连接有背板9,所述背板9的顶部固定连接有电动推杆5,所述电动推杆5的底端固定连接有上模6,所述上模6的外侧设有外套7,所述上模6的底部设有变径套10,所述基座1的顶部固定连接有电机11,所述电机11的顶部设有加工转盘2,所述加工转盘2的顶部设有底盘4,所述底盘4中间设有凸杆3,所述背板9的内侧设有电动滑轨8。

34.进一步的,所述外套7的内壁与变径套10外壁以极小摩擦系数的状态配合,外套7的下移速度可控;下移高度与壁厚存在对应关系。

35.进一步的,所述变径套10与支架接触的部分内径(直径)张弛范围在0-12mm。

36.进一步的,所述加工转盘2与电机11之间构成转动结构,所述底盘4关于加工转盘2的中轴线呈环状均匀分布,所述外套9通过滑块与电动滑轨8之间构成滑动结构。

37.以上方法得出结果如下:

38.实施例一:

39.将纯镁支架(其中纯镁纯度为99.98%)置入待加工输送带,此纯镁支架的最大厚度处为0.2mm,外径为2.5mm,长度为20mm,进一步的将支架与下模的凸杆3匹配好,预热保护气体对支架进行加热处理,保护气体温度为300℃,高流速保护气体预热1分钟,进一步的上模6下移至设定位置,进一步的外套9下移,外套9压缩变径套10,变径套10被压缩,进一步的与支架接触,使支架厚度控制在0.12mm,定型10秒钟后,外套9上移,随着外套9的上移,变径套10外压力降低而往外扩张至无压力状态,进一步的变径套10上移,进一步的下模的凸杆3下移,进一步的保护气体吹动支架至输出传送带上,进一步的将支架经过抛光,清洗,最后在支架表层沉积ca-p涂层起耐腐蚀作用,且降解速度可控,制得性能优异的镁金属支架。

40.实施例二:

41.将镁二锌支架(其中锌含量为2wt%)置入待加工输送带,此镁合金支架的最大厚度处为0.15mm,外径为2.5mm,长度为20mm,进一步的将支架与下模的凸杆3匹配好,预热保护气体对支架进行加热处理,保护气体温度为350℃,高流速保护气体预热2分钟,进一步的上模6下移至设定位置,进一步的外套9下移,外套9压缩变径套10,变径套10被压缩,进一步的与支架接触,使支架厚度控制在0.1mm,定型20秒钟后,外套9上移,随着外套9的上移,变径套10外压力降低而往外扩张至无压力状态,进一步的变径套10上移,进一步的下模的凸杆3下移,进一步的保护气体吹动支架至输出传送带上,进一步的将支架经过抛光,清洗,最后在支架表层沉积ca-p涂层起耐腐蚀作用,且降解速度可控,制得性能优异的镁金属支架。

42.实施例三:

43.将镁二锌支架(其中锌含量为2wt%)置入待加工输送带,此镁合金支架的最大厚度处为0.3mm,外径为2.0mm,长度为24mm,进一步的将支架与下模的凸杆3匹配好,预热保护气体对支架进行加热处理,保护气体温度为400℃,高流速保护气体预热5分钟,进一步的上模6下移至设定位置,进一步的外套9下移,外套9压缩变径套10,变径套10被压缩,进一步的与支架接触,使支架厚度控制在0.15mm,定型20秒钟后,外套9上移,随着外套9的上移,变径套10外压力降低而往外扩张至无压力状态,进一步的变径套10上移,进一步的下模的凸杆3下移,进一步的保护气体吹动支架至输出传送带上,进一步的将支架经过抛光,清洗,最后在支架表层沉积ca-p涂层起耐腐蚀作用,且降解速度可控,制得性能优异的镁金属支架。

44.实施例四:

45.将镁四锌支架(其中锌含量为4wt%)置入待加工输送带,此镁合金支架的最大厚度处为0.1mm,外径为3mm,长度为20mm,进一步的将支架与下模的凸杆3匹配好,预热保护气体对支架进行加热处理,保护气体温度为380℃,高流速保护气体预热10分钟,进一步的上模6下移至设定位置,进一步的外套9下移,外套9压缩变径套10,变径套10被压缩,进一步的与支架接触,使支架厚度控制在0.08mm,定型20秒钟后,外套9上移,随着外套9的上移,变径套10外压力降低而往外扩张至无压力状态,进一步的变径套10上移,进一步的下模的凸杆3下移,进一步的保护气体吹动支架至输出传送带上,进一步的将支架经过抛光,清洗,最后在支架表层沉积ca-p涂层起耐腐蚀作用,且降解速度可控,制得性能优异的镁金属支架。

46.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1