一种变向位激光冲击搅拌熔池复合电弧增材制造装置及方法

1.本发明涉及电弧增材制造领域,具体是一种变向位激光冲击搅拌熔池复合电弧增材制造装置及方法。

背景技术:

2.电弧增材制造技术是以电弧为热源熔化金属丝材,基于离散-堆积原理在基体表面实现三维立体成形的先进数字化制造技术。电弧增材制造技术成形效率高、成本低,在大型金属构件成形方面具有独特优势,适用于大尺寸复杂构件低成本、高效近净成形,在航空航天、生物医学、汽车及海洋工程等领域具有巨大的应用前景。然而,由于熔池内成分和微观组织不均匀,导致沉积层力学性能大幅降低,且呈现出各向异性,严重影响着电弧增材制造构件成形质量。

3.针对上述问题,有学者将超声振动辅助系统与电弧增材制造系统相结合,通过基板超声振动促进熔池内成分和微观组织均匀化,有效调控和改善了电弧增材制造构件的组织形态和力学性能。然而,随着电弧增材制造沉积层数的增加,作用到熔池内的超声振动能量会逐渐衰减,当沉积层质量较大时超声振动效果将大幅减弱甚至失效,限制了其在成形大型或超大型金属构件方面的能力。

4.有学者将具有往复超声振动特征的搅拌针插入到熔池中对熔池进行超声振动和搅拌,实现枝晶破碎,改善了电弧增材制造构件的微观组织和力学性能。然而,搅拌针插入熔池中会对熔池造成污染,其表面还会由于熔池的快速冷却凝固附着较多杂质,此外,当熔池尺寸较小时,搅拌针易与金属焊丝发生干涉,进而破坏成形精度和稳定性。

技术实现要素:

5.为了解决上述问题,本发明提供一种变向位激光冲击搅拌熔池复合电弧增材制造装置,包括电弧增材制造装置、变向位转动装置、支撑装置、机器人装置、激光器固定装置、激光器装置、控制系统、金属丝材。

6.所述电弧增材制造装置用于熔化金属丝材,从而在基板上形成沉积层。

7.所述机器人装置通过计算机程序与电弧增材制造装置耦合同步完成沉积过程。

8.所述支撑装置的一端固定在机器人装置的机器人法兰上,另一端固定在变向位转动装置上。

9.所述激光器固定装置的一端与变向位转动装置连接,另一端固定激光器装置。

10.所述激光器固定装置绕变向位转动装置转动。

11.所述激光器装置向熔池发射脉冲激光,冲击搅拌熔池。

12.所述控制系统用于控制电弧增材制造装置、机器人装置、激光器装置工作。

13.优选的,脉冲激光冲击搅拌熔池的作用包括促进熔池内组织细化和成分均匀。

14.优选的,所述电弧增材制造装置包括基于熔化极的气体保护焊接装置(gmaw)、基于非熔化极的钨极气体保护焊接装置(gtaw)、基于非熔化极的等离子体气体保护焊接装置

(paw)。

15.优选的,所述机器人装置包括工业六轴机器人,在激光冲击搅拌熔池的同时,所述工业六轴机器人进行复杂曲面构件加工。

16.优选的,所述支撑装置包括若干金属棒,所述金属棒的数量、尺寸由支撑重量决定。

17.优选的,所述变向位转动装置的侧壁周向开设有滑动槽。

18.所述激光器固定装置的一端嵌入变向位转动装置的滑动槽,从而使激光器固定装置围绕变向位转动装置周向运动。

19.优选的,所述激光器装置包括输出高斯光束的激光器、输出均匀光束的激光器、基模输出激光器、单模输出激光器。

20.所述激光器装置包括激光器、反光镜、聚焦透镜。

21.所述激光器发出的脉冲激光依次通过反光镜、聚焦透镜后到达熔池。

22.优选的,所述控制系统包括电弧增材制造控制器、机器人控制箱、激光器控制器。

23.所述电弧增材制造控制器用于调节电弧增材制造装置的沉积工艺参数。所述电弧增材制造沉积工艺参数包括焊接电压、焊接电流、送丝速度。

24.所述机器人控制箱用于规划机器人装置移动轨迹,并调用电弧增材制造程序。

25.所述激光器控制器用于调节激光器的工艺参数。

26.优选的,所述变向位转动装置与导电喷嘴同轴,所述变向位转动装置横截面与导电喷嘴轴线垂直。

27.所述激光器固定装置的横截面与导电喷嘴轴线垂直,所述激光器固定装置的横截面与变向位转动装置横截面共面。

28.一种利用变向位激光冲击搅拌熔池复合电弧增材制造装置进行的复合电弧增材制造方法,包括以下步骤:

29.s10)将基板固定在工作台上,选择电弧增材制造工艺参数,根据电弧增材制造沉积层宽度或熔池大小选择激光光斑大小,在此基础上进行激光器参数的设置,避免产生冲击飞溅;

30.s20)调节反光镜位置或角度使激光光斑对准熔池;

31.s30)通过改变聚焦透镜位置使作用在熔池内的激光光斑大小合适;

32.s40)通过调节变向位转动装置,对激光器所处方位进行调节;

33.s50)通过控制系统开启变向位激光冲击搅拌熔池复合电弧增材制造加工,在电弧增材制造同时对熔池进行激光冲击搅拌;

34.s60)沉积完成预定构件形状,结束电弧增材制造和激光冲击搅拌熔池工作。

35.值得说明的是,本发明公开了一种变向位激光冲击搅拌熔池复合电弧增材制造装置及方法,包括电弧增材制造装置、机器人装置、支撑装置、变向位转动装置、激光器固定装置、激光器装置、控制系统及金属丝材。其特征在于,在电弧增材制造过程中利用激光器装置同步进行激光冲击搅拌熔池,通过变向位转动装置可以改变激光冲击在熔池内的作用位置。本发明将激光冲击搅拌熔池和电弧增材制造功能集成到一起,通过变向位转动装置可以实现不同方位激光冲击搅拌熔池复合电弧增材制造,柔性大,适用性强,结构设计合理、简单,可以有效改善熔池内部微观组织和沉积层力学性能,从而提高电弧增材制造构件成

形质量。

36.本发明的技术效果是毋庸置疑的,本发明将具有高功率密度和超短脉冲特点的激光冲击技术有机融合到电弧增材制造系统中,提出一种基于激光冲击的非接触式熔池搅拌技术,同时为满足加工复杂构件的需求以及配合电弧增材制造打印轨迹的变化,开发变向位激光冲击熔池搅拌技术,实现无接触式变向位激光冲击搅拌熔池复合电弧增材制造,改善电弧增材制造沉积层内部微观组织和力学性能,提高构件成形质量。

37.本发明将具有高功率密度(gw/cm2)和超短脉宽(ns)特点的激光冲击技术耦合到电弧增材制造中,可以实现激光冲击协同电弧增材制造加工,结构设计简单、合理,可操作性强。

38.本发明可以在电弧增材制造过程中进行激光冲击搅拌熔池,柔性大,适用性强。本发明公开的激光冲击装置可以通过变向位转动装置进行360度旋转,以根据需要改变激光冲击在熔池内的作用位置,满足加工复杂构件的需求以及配合电弧增材制造打印轨迹的变化。

39.本发明可以通过多装置联动进行加工方位切换和工艺参数调节,实现自适应加工。本发明所用激光冲击技术是一种绿色环保、操作简单、不与工件直接接触的先进加工技术,与其他技术相比,激光脉宽短、功率密度大,实验效果更加明显。

40.本发明可以在电弧增材制造过程中进行激光冲击搅拌熔池,从而细化晶粒,改善熔池微观组织和沉积层力学性能,弱化或消除组织和性能各向异性,提高电弧增材制造构件成形质量。

附图说明

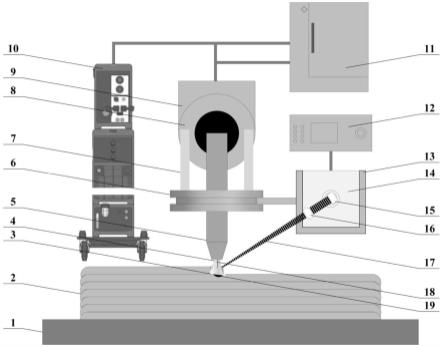

41.图1为本发明实施例提供的变向位激光冲击搅拌熔池复合电弧增材制造装置的结构示意图;

42.图2为本发明实施例提供的变向位激光冲击搅拌熔池复合电弧增材制造装置的熔池搅拌示意图;

43.图3为本发明实施例提供的变向位激光冲击搅拌熔池复合电弧增材制造装置的方位变换示意图

44.图4为本发明实施例提供的变向位激光冲击搅拌熔池复合电弧增材制造装置的聚焦光斑位置调节示意图;

45.图5为本发明实施例提供的变向位激光冲击搅拌熔池复合电弧增材制造装置的激光光斑大小调节示意图;

46.图6为本发明实施例提供的变向位激光冲击搅拌熔池复合电弧增材制造方法的流程图;

47.图中:基板1、沉积层2、保护气3、电弧4、导电喷嘴5、变向位转动装置6、支撑装置7、机器人法兰8、机器人装置9、电弧增材制造控制器10、机器人控制箱11、激光器控制器12、激光器固定装置13、激光器14、反光镜15、聚焦透镜16、脉冲激光17、金属丝材18、熔池19。

具体实施方式

48.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅

限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

49.实施例1:

50.参见图1至图6,一种变向位激光冲击搅拌熔池复合电弧增材制造装置,包括电弧增材制造装置、变向位转动装置6、支撑装置7、机器人装置9、激光器固定装置13、激光器装置、控制系统、金属丝材18。

51.所述电弧增材制造装置用于熔化金属丝材18,从而在基板1上形成沉积层2。

52.所述机器人装置9通过计算机程序与电弧增材制造装置耦合同步完成沉积过程。

53.所述支撑装置7的一端固定在机器人法兰8上,另一端固定在变向位转动装置6上。

54.所述变向位转动装置6和支撑装置7与激光器固定装置13相连,用于激光器固定装置13转动。

55.所述激光器固定装置13的一端与变向位转动装置6连接,另一端固定激光器装置。

56.所述激光器装置向熔池19发射激光17,冲击搅拌熔池19,用于促进熔池内组织细化和成分均匀。

57.所述控制系统用于控制电弧增材制造装置、机器人装置9、激光器装置工作。

58.所述电弧增材制造装置包括基于熔化极的气体保护焊接装置(gmaw)、基于非熔化极的钨极气体保护焊接装置(gtaw)、基于非熔化极的等离子体气体保护焊接装置(paw)。

59.所述机器人装置9包括工业六轴机器人,在激光冲击搅拌熔池的同时,所述工业六轴机器人进行复杂曲面构件加工。

60.所述支撑装置7包括若干金属棒,所述金属棒的数量、尺寸由支撑重量决定。

61.所述变向位转动装置6的侧壁周向开设有滑动槽。

62.所述激光器固定装置13的一端嵌入变向位转动装置6的滑动槽,从而使激光器固定装置13可围绕变向位转动装置6周向运动。

63.所述激光器装置包括输出高斯光束的激光器、输出均匀光束的激光器、基模输出激光器、单模输出激光器。

64.所述激光器装置包括激光器14、反光镜15、聚焦透镜16。

65.所述激光器14发出的激光17依次通过反光镜15、聚焦透镜16后到达熔池19。

66.所述控制系统包括电弧增材制造控制器10、机器人控制箱11、激光器控制器12。

67.所述电弧增材制造控制器10用于调节电弧增材制造装置的沉积工艺参数;所述电弧增材制造沉积工艺参数包括焊接电压、焊接电流、送丝速度。

68.所述机器人控制箱11用于规划机器人装置9移动轨迹,并调用电弧增材制造程序。

69.所述激光器控制器12用于调节激光器14的工艺参数。

70.所述变向位转动装置6与导电喷嘴5同轴,所述变向位转动装置6横截面与导电喷嘴5轴线垂直。

71.所述激光器固定装置13的横截面与导电喷嘴5轴线垂直,所述激光器固定装置13的横截面与变向位转动装置6横截面共面。

72.一种利用变向位激光冲击搅拌熔池复合电弧增材制造装置进行的复合电弧增材制造方法,包括以下步骤:

73.s10)将基板固定在工作台上,选择电弧增材制造工艺参数,根据电弧增材制造沉

积层宽度或熔池大小选择激光光斑大小,在此基础上进行激光器参数的设置,避免产生冲击飞溅;

74.s20)调节反光镜位置或角度使激光光斑对准熔池;

75.s30)通过改变聚焦透镜位置使作用在熔池内的激光光斑大小合适;

76.s40)通过调节变向位转动装置使激光器处于某一方位,以获得最佳的激光冲击搅拌熔池效果;

77.s50)通过控制系统开启变向位激光冲击搅拌熔池复合电弧增材制造加工,在电弧增材制造同时对熔池进行激光冲击搅拌;

78.s60)沉积完成预定构件形状,结束电弧增材制造和激光冲击搅拌熔池工作。

79.实施例2:

80.一种变向位激光冲击搅拌熔池复合电弧增材制造装置,主要内容见实施例1,包括电弧增材制造装置、机器人装置、支撑装置、变向位转动装置、激光器固定装置、激光器装置、控制系统和金属丝材;

81.其中控制系统包括电弧增材制造控制系统、机器人控制系统和激光器控制系统,电弧增材制造控制系统控制沉积工艺参数,机器人控制系统控制工业六轴机器人空间位置移动并起到调用电弧增材制造程序的作用,激光器控制系统控制激光冲击工艺参数。

82.电弧增材制造装置由保护气3、电弧4、导电喷嘴5、电弧增材制造控制器10和金属焊丝18等组成。机器人装置由工业六轴机器人9和机器人控制箱11等组成。支撑装置7由支撑架组成,一端通过紧固螺栓固定在工业六轴机器人法兰8上,另一端固定在变向位转动装置6上,并根据实际需要选用不同金属材质、不同截面直径和一定数量的金属棒材,以确保足够的支撑能力。变向位转动装置6由转动环组成,转动环侧面设计有供激光器固定装置13变向位旋转的沟槽结构。激光器固定装置13由固定架组成,固定架一端在转动环侧面沟槽内可以进行360度旋转,一端起到固定激光器14的作用。激光器装置由激光器控制器12、激光器14、反光镜15、聚焦透镜16和冷却系统等组成,通过调节激光器参数可以从激光口发射脉冲激光17,实现激光冲击搅拌熔池19。控制系统包括电弧增材制造控制系统、机器人控制系统和激光器控制系统,电弧增材制造控制系统控制沉积工艺参数,机器人控制系统控制工业六轴机器人空间位置移动并起到调用电弧增材制造程序的作用,激光器控制系统控制激光冲击工艺参数。以上所述装置协同可以在基板1表面获得预定形状的沉积层2,从而实现变向位激光冲击搅拌熔池复合电弧增材制造协同加工,沉积完成预定构件形状。

83.在本实施例中,电弧增材制造装置通过电弧增材制造控制器10进行焊接电流、焊接电压、送丝速度等沉积工艺参数的设定。机器人装置通过机器人控制箱11进行工业六轴机器人的焊接移动轨迹规划,以实现简单或复杂曲面构件电弧增材制造及再制造。激光器装置通过激光器控制器12进行脉冲频率、单脉冲能量、脉冲工作模式等脉冲激光输出参数的调节。通过焊接速度和脉冲输出频率的配合调节作用在熔池表面的激光光斑搭接率,实现变向位激光冲击搅拌熔池复合电弧增材制造。

84.首先将激光器装置中的反光镜15调整至适当的位置和角度,使激光光斑位于熔池内部,以配合不同加工形式下熔池形貌的变化,由此改善加工构件表面质量;然后根据电弧增材制造熔池大小改变聚焦透镜16位置,使聚焦到熔池内部的激光光斑大小在一合适范围之内,以匹配不同电弧增材制造焊接参数下熔池尺寸的变化,提高激光冲击熔池搅拌效果;

最后通过变向位转动装置6将激光器固定装置13、激光器14、反光镜15和聚焦透镜16(13、14、15和16相对固定)整体绕导电喷嘴5中心轴线转动一角度至合适方位,以根据需要改变激光冲击在熔池内的作用位置,满足加工复杂构件的需求以及配合电弧增材制造打印轨迹的变化。

85.本实施例先通过电弧增材制造控制器10设置电弧增材制造工艺参数(焊接电压、焊接电流、送丝速度等),然后通过机器人控制箱11设置工业六轴机器人的移动路径、焊接速度、起弧、熄弧等命令,同时通过激光器控制器12控制脉冲激光输出参数(如脉冲频率、单脉冲能量、工作模式等),最后通过控制系统同时开启电弧增材制造和激光器14工作。

86.电弧增材制造工作伴随着机器人运行程序的完成结束,此时通过激光器控制器12结束激光器14的运行,或通过激光器控制系统的计时/计数模式自动结束激光器14的运行。

87.在本实施例中,将激光冲击搅拌熔池与电弧增材制造相结合,可以在电弧增材制造过程中对熔池进行激光冲击搅拌,以实现晶粒细化,改善熔池微观组织和沉积层力学性能,弱化或消除性能各向异性,实现变向位激光冲击搅拌熔池复合电弧增材制造,提高电弧增材制造构件成形质量。

88.实施例3:

89.一种变向位激光冲击搅拌熔池复合电弧增材制造方法,主要内容见实施例1-2,该方法可以在电弧增材制造过程中进行激光冲击搅拌熔池,以实现熔池微观组织细化,弱化组织和性能各向异性,提高电弧增材制造构件成形质量。

90.参照图6所示,该方法包括以下步骤:

91.s10)将基板固定在工作台上,选择电弧增材制造工艺参数,根据电弧增材制造沉积层宽度或熔池大小选择激光光斑大小,在此基础上进行激光器参数的设置,避免产生冲击飞溅;

92.s20)调节反光镜位置或角度使激光光斑对准熔池;

93.s30)通过改变聚焦透镜位置使作用在熔池内的激光光斑大小合适;

94.s40)通过调节变向位转动装置使激光器处于某一方位,以获得最佳的激光冲击搅拌熔池效果;

95.s50)通过控制系统开启变向位激光冲击搅拌熔池复合电弧增材制造加工,在电弧增材制造同时对熔池进行激光冲击搅拌;

96.s60)沉积完成预定构件形状,结束电弧增材制造和激光冲击搅拌熔池工作。

97.在本实施例中,如图2和图3所示,通过变向位转动装置将激光器固定装置13、激光器14、反光镜15和聚焦透镜16整体围绕导电喷嘴5中心轴线进行顺时针(c)或逆时针(a)旋转,实现激光冲击位置相对于熔池位置全方位变化,以根据需要改变激光冲击在熔池内的作用位置,满足加工复杂构件的需求以及配合电弧增材制造打印轨迹的变化。

98.此外,如图4所示,通过调节反光镜15位置或角度改变激光器14在熔池19表面的冲击搅拌位置,以配合不同加工形式下熔池形貌的变化,由此改善加工构件表面质量。

99.如图5所示,通过调节聚焦透镜16位置使作用到熔池表面的激光光斑大小合适,以匹配不同电弧增材制造工艺参数下熔池尺寸的变化,提高激光冲击熔池搅拌效果。

100.其中上述步骤s10中电弧增材制造装置的工艺参数包括丝材直径0.8-1.6mm、焊接电流20-250a、焊接速度1-15m/min。步骤s50中所述激光冲击装置的工艺参数为:激光波长

1064nm,脉宽6-10ns,脉冲频率1-10hz,激光单脉冲能量0-1j,激光光斑直径2-16mm(聚焦光斑直径2mm),工作模式为计数、计时、普通。

101.实施例4:

102.一种变向位激光冲击搅拌熔池复合电弧增材制造方法,主要内容见实施例1-3,该方法步骤包括:

103.1搭建复合电弧增材制造系统,包括变向位激光冲击搅拌熔池复合电弧增材制造装置、基板和工作台;所述基板固定在工作台上;

104.2确定电弧增材制造工艺参数、激光器参数、机器人装置移动轨迹;

105.3调节反光镜15,使激光器14的激光光斑对准熔池19;调节聚焦透镜16,从而调整激光器14的激光光斑大小;

106.4调节转动装置14,从而对激光器14的位置进行调整;

107.5控制系统驱动机器人装置9移动,在机器人装置9移动过程中,控制系统驱动电弧增材制造装置工作,使电弧增材制造装置将焊丝熔融在熔池19内;

108.同时,控制系统驱动激光器装置工作,使激光器装置向熔池19发出激光,从而对熔池19进行激光冲击搅拌,在基板1的表面形成熔覆层2,从而完成电弧增材制造构件的制作。

109.实施例5:

110.一种实施例1-4所述变向位激光冲击搅拌熔池复合电弧增材制造方法的实验,包括以下内容:

111.以基板304不锈钢板为例,其尺寸为200mm

×

200mm

×

10mm,采用直径为1.2mm的304不锈钢丝材、冷金属过渡熔化极惰性气体保护焊(cmt-waam)及15l/min流速的氩气和二氧化碳混合气体作为电弧增材制造过程保护气体,具体步骤如下:

112.1)将基板固定在工作台上合适位置,通过电弧增材制造控制系统设置焊接电压14.6v,送丝速度4.4m/min。

113.2)通过机器人控制系统进行机器人沉积轨迹规划,并设置焊接速度0.3m/min。

114.3)以50%激光光斑搭接率为例,依次通过s20、s30和s40步骤调节反光镜15、聚焦透镜16和变向位转动装置使作用到熔池表面的激光光斑大小为5mm。

115.4)通过激光器控制系统设置脉冲激光输出频率3hz,脉冲激光能量0.3j,选择普通(连续)输出工作模式。

116.5)同时开启电弧增材制造和激光冲击工作,待激光冲击搅拌熔池复合电弧增材制造沉积完成预定构件形状,结束电弧增材制造和激光冲击工作。

117.根据所用金属丝材的不同(钛合金丝材、铝合金丝材等)调节相应的电弧增材制造工艺参数,包括:丝材直径0.8-1.6mm、焊接电流20-250a、焊接速度1-15m/min;以及脉冲激光器工艺参数,包括:激光波长1064nm,脉宽6-10ns,脉冲频率1-10hz,激光单脉冲能量0-1j,激光光斑直径2-16mm(聚焦光斑直径2mm),工作模式为计数、计时、普通,并由此确定脉冲激光光斑搭接率在0%-100%之间变化。

118.在本实施例中,将激光冲击搅拌熔池复合到电弧增材制造系统中,以改善熔池微观组织和沉积层力学性能,提高电弧增材制造构件成形质量。

119.与现有技术相比,本发明具有以下优点:

120.1.在电弧增材制造过程中进行激光冲击搅拌熔池,柔性大,适用性强。

121.2.激光冲击装置通过变向位转动装置进行360度旋转,以根据需要改变激光冲击在熔池内的作用位置,满足加工复杂构件的需求以及配合电弧增材制造打印轨迹的变化。

122.3.可以通过多装置联动进行加工方位切换和工艺参数调节,实现自适应加工。

123.4.所用激光冲击技术是一种绿色环保、操作简单、不与工件直接接触的先进加工技术,与其他技术相比,激光脉宽短、功率密度大,实验效果更加明显。

124.5.可以在电弧增材制造过程中进行激光冲击搅拌熔池,从而细化晶粒,改善熔池微观组织和沉积层力学性能,弱化或消除组织和性能各向异性,提高电弧增材制造构件成形质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1