小曲率曲面零件数控加工方法与流程

1.本发明属于数控加工领域,涉及一种小曲率曲面零件数控加工方法。

背景技术:

2.新一代飞机为了提高飞机的机动性能和隐身性能,飞机零件设计更加趋向于整体化和复杂化,部分重点零件将传统的钣金成形蒙皮零件与机加结构件设计为一个整体化零件,零件整体结构曲面为主,曲面通过飞机理论外缘曲面偏移形成,曲率无规则、多为双曲率曲面,曲面大、曲率小、曲率变化小,曲面上伴有复杂结构筋条、缘条,导致零件不能钣金成形,需要通过数控铣削加工的形式完成零件加工。在毛料装夹方面,整体化设计的曲面零件厚度非常大,传统压板压紧毛料上表面的压紧方式由于压紧结构过高而导致压紧力不足,同时由于毛料厚度较大,加工时铣刀刀柄及主轴端面容易与压板碰撞,存在较大的加工隐患。在零件加工方面,传统曲面零件通过行切(步距0.3~1mm)的方式加工,整体化设计零件曲面一般较大,通过行切的方式加工效率非常低,严重制约了曲面整体零件的加工效率。新一代飞机整体化设计的曲面零件需要一种装夹方便稳定、零件加工效率高的加工方案。

技术实现要素:

3.本发明提供了一种小曲面零件高效数控加工方法,主要包括毛料装夹压紧方案和曲面五轴联动加工两个方面,通过在毛料四周设计圆弧形压紧槽装夹零件提高零件装夹效率和装夹稳定性,通过五轴联动加工曲面的方式提高曲面内形的加工效率。

4.本发明的技术方案如下:

5.一种小曲率曲面零件数控加工方法,步骤如下:

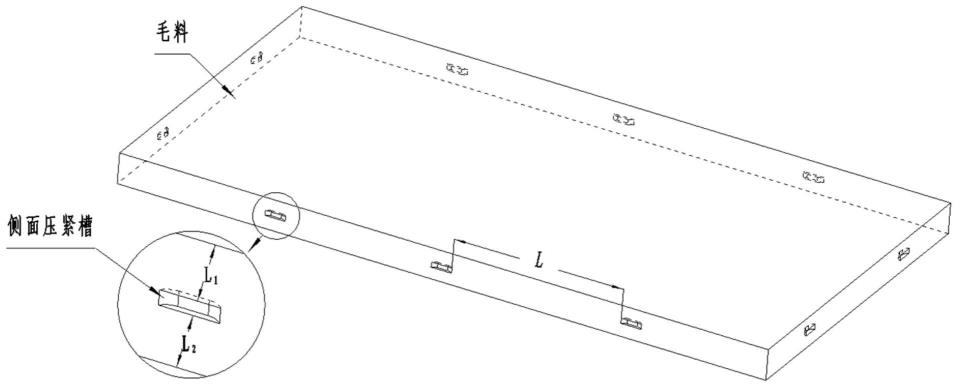

6.第一步:毛料侧面压紧槽的设计及加工

7.1.1:将压紧槽设置于零件毛料侧面四周,侧面压紧槽的上下两边分别距毛料上下表面距离分别为l1和l2,l1和l2尺寸相等。相邻压紧槽的间距尺寸为l,l=300~500mm。

8.1.2:侧面压紧槽的槽底长度尺寸l3为装夹压板的宽度尺寸,根据压板实际宽度确定,以某整体曲面蒙皮零件加工为例,l3=50mm;槽宽l4为压板压紧部位厚度尺寸,同样按实际情况确定,以某整体曲面蒙皮零件加工为例,l4=20mm;槽深h为压紧槽深度尺寸,一般情况下h=5~10mm;圆角r尺寸由加工刀具自然形成。

9.1.3:侧面压紧槽的加工,侧面压紧槽通过盘铣刀在数控铣床铣削加工完成,如图3所示,盘铣刀铣刀半径r与压紧槽过渡圆弧半径相等。

10.第二步:五轴联动曲面加工

11.2.1加工刀具的选择:

12.本发明提出的五轴联动曲面加工方法刀具选择带底刃的硬质合金立铣刀,铣刀直径方面铣刀直径d越大,则曲面加工效率越快,直径d越小,则曲面加工精度越高,铣刀底角r方面,底角r越小,曲面加工效率越高,底角r越大,曲面加工精度越高,以某整体曲面蒙皮零件加工为例,曲面加工刀具选择为φ16r3整体硬质合金立铣刀。

13.2.2加工轨迹的规划(如图4):

14.五轴联动曲面加工数控编程时,铣刀的轴线与铣刀轴线所在点的曲面截面曲线切线垂直,随着曲率的变化,铣刀轴线随之变化,铣刀轴线始终保持与所在点曲面截面曲线切线垂直。刀具轨迹呈现三个直线运动轴和两个旋转运动轴同步联动,即形成五轴联动曲面加工轨迹。

15.2.3加工步距ae(如图4)的计算:

16.五轴联动曲面加工后曲面表面质量和加工效率主要受步距ae、铣刀直径d、铣刀底角半径r的影响,加工步距ae越大,曲面加工效率越高,步距ae越小,加工效率越低,同时随着步距ae的增加,五轴联动曲面加工表面粗糙度值不断降低,表面质量提升。铣刀直径d和底角半径r的影响在刀具选择中已经介绍,综合考虑铣刀参数、步距、曲面加工质量等因素,本发明提出五轴联动曲面加工步距ae计算公式:ae=d-2r-q,其中q为经验值,通常情况下q=0.05~0.2,通过此公式计算出的加工步距能够最大程度的提高曲面加工效率,同时能够保证曲面较高的表面质量。以某整体曲面蒙皮零件加工为例,加工刀具为16r3立铣刀,步距ae=16-2

×

3-0.1=9.9,与传统曲面行切加工步距0.3相比,五轴联动曲面加工效率是传统行切加工效率的33倍。

17.本发明创造的优点:

18.本发明是小曲率曲面加工领域一次较大的技术突破,突破了传统曲面小步距行切加工的思维定式,充分发挥了五轴加工设备五轴联动加工的设备性能,本发明所述加工方法有如下的优点:

19.1)侧面压紧槽装夹零件节约毛料,侧面压紧槽尺寸较小,占用空间小,方面装夹,对于毛料较厚和毛料表面不便于装夹的零件具有非常高的应用价值。

20.2)曲面加工成本低,无需设计专用加工刀具,无需技术资金投入,通过生产现场常用的高速铣设备和整体硬质合金铣刀即可实现;

21.3)曲面加工效率高,五轴联动曲面加工步距大,与传统行切加工相比,加工效率提高20~30倍,大幅提升曲面零件加工效率;

22.4)使用通用平台即可完成零件装夹定位,无需专用工装,有效降低成本。

23.5)压板位置无需调整,操作简便,加工状态稳定。

24.6)提出了五轴联动曲面加工步距ae的计算公式,能够准确方便的计算出不同铣刀高效加工曲面的步距,便于数控编程和本发明方法的推广应用。

附图说明

25.图1侧面压紧槽示意图;

26.图2压紧槽详细设计尺寸图;

27.图3压紧槽加工示意图;

28.图4五轴联动曲面加工铣刀轨迹示意图。

29.具体实施方法

30.结合某整体曲面蒙皮零件数控加工,对其实施步骤进行描述,具体如下:

31.第一步:加工侧面压紧槽

32.确定侧面压紧槽尺寸:槽底长度l1=50mm,槽宽l2=20mm,槽深h=10mm,

33.确定侧面压紧槽的数量及位置:下蒙皮零件毛料外廓2500mm

×

1300mm

×

120mm,长度2500方向压紧槽数量为3个,间距500mm;宽度1300方向压紧槽数量为2个,间距500mm,厚度方向压紧槽位于毛料厚度中间位置。压紧槽沿毛料四周对称分布,共10处。

34.侧面压紧槽的加工:应用直径盘铣刀按压紧槽尺寸及位置加工侧面压紧槽,盘铣刀刃长小于20mm,盘铣刀柄径小于30mm,下刀深大于50mm。

35.第二步:零件第一面加工

36.2.1装夹:用压板沿侧面压紧10处压紧槽;

37.2.2开粗:粗加工内形曲面留0.5mm余量;

38.2.3曲面精加工:精加工刀具整体硬质合金立铣刀,数控程序走到轨迹确保每个轨迹点出刀轴方向与该点处曲线法向方向垂直,数控程序加工步距ae==d-2r-0.2=9.8mm。

39.3.第三步:零件第二面加工

40.3.1装夹:用压板沿侧面压紧10处压紧槽;

41.3.2开粗:粗加工内形曲面留1mm余量;

42.3.3曲面半精加工:半精加工刀具整体硬质合金立铣刀,曲面留0.5mm余量,数控程序走到轨迹确保每个轨迹点出刀轴方向与该点处曲线法向方向垂直,数控程序加工步距ae==d-2r-0.2=9.8mm。

43.3.4校正半精加工后曲面厚度值,根据曲面厚度实测值调整加工坐标系及刀具长度补偿值。

44.3.5曲面精加工:精加工刀具整体硬质合金立铣刀,曲面加工到位,数控程序走到轨迹确保每个轨迹点出刀轴方向与该点处曲线法向方向垂直,数控程序加工步距ae==d-2r-0.1=9.9mm。

45.3.6按图纸和模型加工零件其它未加工特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1