一种小截面高强度合金钢焊接产品的生产工艺及其应用的制作方法

1.本发明涉及高强度合金钢焊接产品的加工领域,具体涉及一种高强度合金钢焊接产品的生产工艺及其应用。

背景技术:

2.高强度合金钢,其抗拉伸强度在1200~2000mpa,甚至更高,故因其自身的特性其焊接难度高,尤其是焊接截面积在0.5~20mm2的小截面合金钢焊接产品中,其焊接难度会更高,因此经常导致产品的焊点不饱满,抗拉伸强度不高,易脆断的问题。

3.现有技术中,例如在小截面合金钢焊接波形弹簧的生产中,因其焊接截面小,经过电阻热处理炉对焊接波形弹簧整体热处理和回火处理后,因其热处理时的功率高、温度高和时间久,因此焊接波形弹簧的焊接点和基材的脱碳层深值过高,从而破坏了焊接点和基材的金相组织,进而致使抗拉伸强度低,导致发生脆断问题,最终影响焊接波形弹簧的质量,引发应用焊接波形弹簧的设备损坏甚至引发安全事故;而且在生产过程中通过电阻热处理炉对产品整体进行加热进行热处理,其热处理时间长,功率高,导致能源消耗量大,造成其波形弹簧生产成本过高和生产效率低的问题。

技术实现要素:

4.本发明的目的是,解决现有技术中小截面合金钢高强度合金钢焊接产品焊点不饱满及经过电阻热处理炉对工件整体热处理和回火处理后,因其热处理和回火时的功率高、时间久,因此工件焊接点和基材的脱碳层深值高,从而破坏了焊接点和基材的金相组织,进而导致抗拉伸强度降低,容易脆断及抗冲击性能差的问题,无法满足产品的特性要求以及生产成本高和生产效率低的问题。

5.为达到上述目的,本发明提出了一种小截面高强度合金钢焊接产品的生产工艺,其特征包括以下工艺:工件预成形:对高强度合金钢工料进行加工,使工件预成形;将预成形工件需焊接的局部区域置入清洗设备中进行清理、清洗;光纤激光焊接:待局部清洗后的预成形产品干燥后,采用光纤激光焊接设备将预成形工件焊接成半成品工件或成品工件;局部快速热处理:将焊接后的半成品工件或成品工件置于电极热处理设备上,半成品工件或成品工件的焊接点为a点,在a点的左侧取一点为a

1,

同时在a点的右侧取一点为a2, a到a1的距离加上a到a2的距离为局部热处理的距离m,电极热处理设备的电极分别与点a

1 和a2连接,通电进行局部热处理,断电完成热处理;回火处理:局部热处理完成后,将工件置入回火设备中进行工件整体回火或局部回火处理。

6.作为优选,所述局部回火处理,将局部热处理后工件置于电极热处理设备上,电极热处理设备的电极分别与点a

1 和点a2处连接,通电进行局部回火处理。

7.作为优选,所述的局部回火处理中,其电极热处理设备的输出功率为:2~5kw,局部回火处理时间为0.3~1s/件, 局部回火温度为300~500℃。

8.作为优选,所述整体回火,将热处理后的工件置入电阻加热炉中,设置电阻加热炉的输出功率为50kw,回火处理时间为30~60分钟,回火处理温度为温度300~500℃。

9.作为优选, 还包括成形工序,将回火后的半成品工件置入成形设备中,加工成产品。

10.作为优选,在光纤激光焊接过程中,光纤激光焊接设备的焊接路径采用螺旋运动路径,其焦距为100~1500mm,输出功率为0.1~5kw,扫描速度50~1000mm/s,光斑直径0.04~1mm。

11.作为优选,所述局部快速热处理时的输出功率为2.5~8.9kw,时间为1.5~3s/件。

12.作为优选,所述局部快速热处理时的温度为600~650℃或651~700℃或701~750℃或751~800℃。

13.作为优选,局部快速热处理的距离为1~5mm或6~10mm或11~30mm或31~60mm。

14.为进一步解决小截面高强度合金钢焊接产品的抗拉强度低,生产时能源消耗大,效率低的问题,本发明还提出了采用小截面高强度合金钢焊接产品的生产工艺在生产高强度合金钢焊接产品中的应用。

15.本发明有益效果,通过光纤激光焊接,从而避免0.5~20mm2的小截面合金钢焊接产品在常规焊接工艺产生的气泡、毛刺及微裂纹的现象,提高焊接强度,通过设定光斑的螺旋焊接路径,从而增加焊接处的焊接面积,进步提高焊接强度。

16.通过采用电极式热处理方式对焊接后的半成品工件或成品工件进行局部快速热处理,从而降低了工件热处理时设备的输出功率,缩短了工件在500~800℃的电阻热处理炉中的热处理时间,从而避免了因其电阻热处理炉对工件整体热处理,因其热处理时的功率高、温度高、时间久,导接波形弹簧等其他产品的焊接点和基材的脱碳层深值高,从而破坏了焊接点和基材的金相组织,致使抗拉伸强度低,容易脆断及抗冲击性能差的问题;通过局部热处理和回火处理进一步提高焊接处的抗拉伸强度,使焊接处基本达到基材的抗拉伸强度。

17.而且,通过电极式热处理进行局部热处理的方式,使局部应力释放解决焊疤脆断,提高焊接处的抗拉伸强度外;还提高了产品热处理时的速度,降低了热处理设备的输出功率,从而提高了产品的生产效率;并且替代常规的电阻式热处理炉,为产品生产过程中大大的降低能源的消耗,进而降低了生产成本。

18.通过局部回火处理的方式,降低回火处理时回火处理炉输出功率,从而降低能耗,降低生产成本;且缩短工件在300~500℃和高输出功率的回火处理炉中的时间,进一步避免工件脱碳,也进一步保证焊接工件的抗拉强度;而通过将工件置入回火处理炉中整体回火处理的方式可以提高回火处理的效率。

19.通过局部清洗的方式,提高工件的清洗效率,而且本发明无需处理毛刺的工艺,进而提高工件整体的生产效率。

附图说明

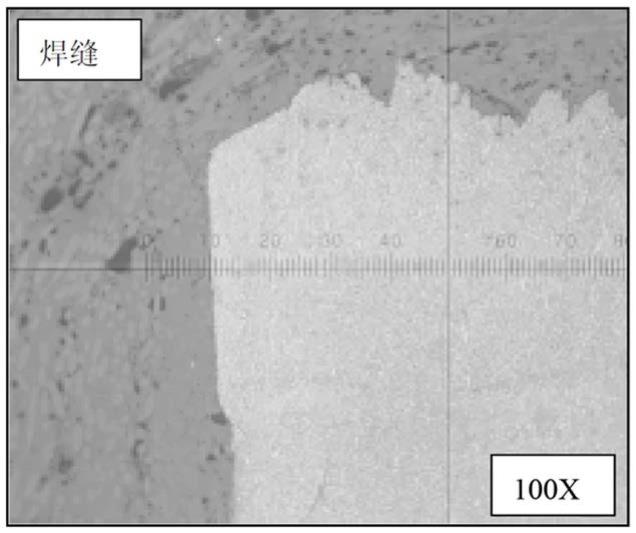

20.图1为过本发明工艺生产的工件焊缝脱碳层深金相图;

图2为经本发明的工艺生产的工件基材脱碳层深金相图;图3为经本发明的工艺生产的工件焊缝组织金相图;图4为经本发明的工艺生产的工件基材组织金相图;图5为经本发明工艺生产的矩形工件示意图;图6为经本发明工艺生产的环形工件示意图;图7为经本发明工艺生产的波形弹簧示意图;图8为采用电极热处理设备进行局部快速热处理和局部回火的示意图。

具体实施方式

21.下面我们结合实施例和说明书附图1~附图8,对本发明作进一步阐述,需要说明的是,说明书中所描述的“上”、“下”、“左”、“右”等表述方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

22.实施例1结合附图1~附图8,本实施例,提出了一种小截面高强度合金钢焊接产品的生产工艺,其工艺过程,包括工件预成形、光纤激光焊接、局部快速热处理、回火处理等工序;其中工件预成形工艺过程为将高强度合金钢型材近行切割下料,然后通过预成形设备(如车床、冲压设备或卷绕设备)使工件预成形为矩形状或两端未连接的环形状;加工完成后,把预成形工件需焊接的局部区域通过夹具将其置入清洗设备中进行局部清理、清洗,去除其表面的油污、锈或其他杂质。

23.光纤激光焊接工艺过程为:对局部清洗的预成形工件通过风干设备、自然干燥或低温烘干等其他干燥方式进行干燥,待预成形工件干燥后,将其置于光纤激光焊接设备的定位机构上进行定位,预成形工件固定完成后,在光纤激光焊接设备的控制面板上设定光纤激光焊接设备的焊接运动路径为螺旋路径,焊接焦距为100~1500mm,输出功率为0.1~5kw,扫描速度50~1000mm/s,光斑直径0.04~1mm;完成设定后,将固定好的预成形工件焊接为矩形状或两端未连接的环形状的工件。

24.局部快速热处理工艺过程为:在进行热处理前首先设定电极热处理设备工作时输出功率为2.5 kw.时间为1.5~3s/件,热处理温度设定为500~600℃或600~650℃,设定局部热处理的距离为1~5mm,设定完成后,在工件3的焊接点的左侧0.5或2.5mm处取一点作为a1点,同时在焊接点的右侧0.5或2.5mmmm处取一点作为a2点, a1点到a2点的距离为1mm或5mm,且为工件3的局部热处理的距离,然后将焊接好的工件3置于电极热处理设备电极的电极块一1和电极块二2之间;采用绝缘工具下压电极块一1,使电极块一1压在工件3的 a1点和a2点上,电极热处理设备电极在a1点和a2点形成短路电流,通过短路电流释放的热量,从而实现进行局部热处理,时间到达后采用绝缘工具将电极块一1抬起,完成局部热处理。

25.回火处理的工艺过程为:局部热处理完成后,将工件置入电阻加热炉中进行整体回火;回火处理时设定电阻加热炉的输出功率为50kw,回火处理时间为30~60分钟,回火处理温度为300~500℃。

26.实施例2结合附图1~附图8,本实施例与实施1的区别在于,本实施例中局部热处理时电极

热处理设备工作时输出功率为3kw,局部热处理时间为1.5~3s /件,热处理温度设定为651~700℃或701~750℃,设定局部热处理的距离为6~10mm或11~30mm;还区别于回火处理工艺过程采用局部回火处理工艺,采用的局部热处理设备相同,与局部热处理区别于电极热处理设备的输出功率和局部回火温度的不同,其中局部回火处理的输出功率2kw;局部回火温度为300~500℃。

27.实施例3结合附图1~附图8,本实施例与实施例1和实施例2的区别在于,本实施例中局部热处理时电极热处理设备工作时输出功率为6.5kw,局部热处理时间为1.5~3s/件,热处理温度设定为500~800℃,设定局部热处理的距离为11~30mm;本实施例与实施例2还区别于回火处理工艺采用整体回火处理工艺。

28.实施例4结合附图1~附图8,本实施例与实施例3的区别在于,本实施例中局部热处理时电极热处理设备工作时输出功率为8.9kw,局部热处理时间为2s/件,热处理温度设定为650~800℃,设定局部热处理的距离为31~60mm。

29.实施例5结合附图1~附图4和附图7~附图8,本实施例与实施例1~4的区别在于,将小截面高强度合金钢焊接产品的生产工艺应用生产于小截面高强度合金钢焊接的波形弹簧中,本实施例增加了产品成形工序;其中通过光纤激光焊接后的半成品工件的形状为圆环状;然后将该圆环状半成品工件,再经过局部热处理和回火处理工艺后,将其放置压机的下模中,通过压机上下模合模时的冲压力冲压成形为波形弹簧,回火处理工艺采用局部回火或整体回火。

30.结合上述实施例和附图1-8,通过本发明生产工艺制造的高强度合金钢焊接产品的焊接处和基材未产生脱碳,焊缝处的组织为铁素体/回火屈氏体,基材为回火屈氏体;因此应用本发明生产工艺生产的高强度合金钢焊接产品,焊缝和基材的金相组织未被破坏,抗拉伸强度及抗冲击的性能高,不易产生易脆断问题,进而提高了产品质量和应用寿命。

31.以上实施例公开描述了本发明的工艺过程和本发明的优点。本领域技术人员应该了解,本本发明不受上述实施例的限制,上述实施例和发明内容描述的是本发明的原理,在不脱离本发明的精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1