行星轮轴花键加工设备的制作方法

1.本发明涉及行星轮轴加工领域,尤其涉及行星轮轴花键加工设备。

背景技术:

2.行星轮轴作为汽车起动电机上的关键零件,不仅需在行星轮轴的三个柱销孔压装柱销,还需要在轴上加工传动齿,现有技术中对传动齿的加工大多搓齿加工。

3.即采用搓丝机,将坯料送入搓丝板,搓丝板往复运动对坯料进行加工,由于行星轮轴上具有圆盘,行星轮轴的传动齿加工部位靠近圆盘,现有的定位方式采用顶针顶住行星轮轴两端的中心孔,搓丝板需在行星轮轴的两侧移动,顶针需要采用顶针座来支撑,因此,需两块搓丝板之间需要留有其中一个顶针座的通过位置,这样会使搓丝板的安装结构受限,常规方式一般是将其中一个搓丝板设计成移动式的结构,但在加工传动齿时,需经过多个步骤:在两顶针上安装行星轮轴、搓丝板后退(相当于退刀)让出进料空间、将支撑行星轮轴的顶针送入搓齿区、搓丝板前进(相当于进刀),加工完成后搓丝板再次后退,支撑行星轮轴的顶针退出搓齿区,工序变得复杂,影响加工的效率,移动式的搓丝板容易存在定位精度较差的问题,需重复在顶针上装取工件,使得上下料不便。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种行星轮轴花键加工设备,其解决了现有技术中存在的加工工序繁琐,装取工件不便的问题。

5.本发明提出的一种行星轮轴花键加工设备,包含工作台、滑动的安装于工作台上的基座及位于工作台一侧的箱体,顶针座,所述顶针座安装于基座上;

6.承载件,所述承载件连接在基座上且承载件至少部分处于悬空状态,所述承载件的悬空部分设有用于支撑行星轮轴的呈间隔布置的两个开口槽,所述开口槽位于顶针座的一侧;

7.搓丝板,所述搓丝板为两块,两块所述搓丝板交错设置且相互平行的安装于箱体中;

8.驱动机构,所述驱动机构安装于箱体上,用于驱动两块所述搓丝板作相向移动。

9.本发明是这样加工行星轮轴的花键的:将行星轮轴放置于承载件上的开口槽内,两个开口槽将行星轮轴的两端支撑,由顶针座上的顶针抵在行星轮轴的一端中心孔,滑动基座使行星轮轴位于两块搓丝板之间,并使行星轮轴的待加工花键位置与搓丝板加工面相对,两搓丝板相向运动到最大极限,就形成了行星轮轴的送料空间,在驱动机构驱动搓丝板运动,实现对行星轮轴的花键加工。本发明由于采用承载件的悬空部分设置的的开口槽来支撑行星轮轴,使行星轮轴放置在承载件上就可以实现上料,下料直接可以从承载件上取下,上下料方便,减少了对行星轮轴另一端支撑,无需单独设计两个搓丝板之间的送料通道,使得设备结构更简洁,降低设备成本。

10.相比于现有技术,本发明具有如下有益效果:

11.(1)、对行星轮轴的支撑后,使其一端处于悬空状态,减少了装夹的时间,装取工件更快速,提高了效率;

12.(2)、由顶针座及承载件所形成的工装与搓丝板的配合更顺畅,避免搓丝板与工装之间发生干涉,相互配合结构更巧妙;

13.(3)、制造成本低,加工方便;

附图说明

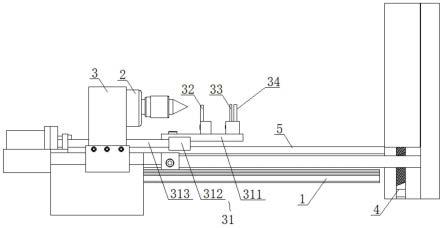

14.图1为本发明的结构示意图。

15.图2为图1中放置了行星轮轴后的结构示意图。

16.图3为本发明的立体图。

17.图4为本发明另一视角的立体图。

具体实施方式

18.下面结合附图及实施例对本发明中的技术方案进一步说明。

19.如图1-4所示,图中简略了箱体图示,箱体可以为现有的机床箱体,本发明所提出的一种行星轮轴花键加工设备,包含工作台1、顶针座2、滑动的安装于工作台1上的基座3及位于工作台1一侧的箱体,顶针座2安装于基座3上;还包含承载件,所述承载件连接在基座3上且承载件至少部分处于悬空状态,所述承载件的悬空部分设有用于支撑行星轮轴的呈间隔布置的两个开口槽,所述开口槽位于顶针座2的一侧;

20.搓丝板4,所述搓丝板4为两块,两块所述搓丝板4交错设置且相互平行的安装于箱体中;

21.驱动机构,所述驱动机构安装于箱体上,用于驱动两块所述搓丝板4作相向移动。

22.本发明是这样加工行星轮轴的花键的:参见图2,将行星轮轴放置于承载件上的开口槽内,两个开口槽将行星轮轴的两端支撑,由顶针座2上的顶针抵在行星轮轴的一端中心孔,滑动基座3使行星轮轴位于两块搓丝板4之间,并使行星轮轴的待加工花键位置与搓丝板4加工面相对,两搓丝板4相向运动到最大极限,就形成了行星轮轴的送料空间,在驱动机构驱动搓丝板4运动,实现对行星轮轴的花键加工。搓丝板4可采用公告号为cn216226722u所公开的一种行星轮搓丝板中的搓丝板结构。本发明由于采用承载件的悬空部分设置的的开口槽来支撑行星轮轴,使行星轮轴放置在承载件上就可以实现上料,下料直接可以从承载件上取下,上下料方便,减少了对行星轮轴另一端支撑,无需单独设计两个搓丝板4之间的送料通道,使得设备结构更简洁,降低设备成本。

23.如图3、4所示,工作台1与箱体内壁之间设置有导向条板5,导向条板5位于两块所述搓丝板4之间,承载件底部设置有能在导向条板5上滑动的导向套。导向套在导向条板5上滑动,提高送料的稳定性,是为了不过多占用两个搓丝板4之间的加工位置,导向条板5尽量选取扁平的板料,可以采用横截面为矩形的金属板,有利于行星轮轴的送料和下料。导向条板5的一端伸入箱体内可以安装于箱体的内壁,导向条板5是位于驱动机构的下方,导向条板5的另一端连接支杆,支杆固定在工作台1上(图中未示出)。

24.如图1、2、3所示,所述承载件包括连接件31、第一支撑板32、第二支撑板33,所述连接件31与基座3连接,第一支撑板32及第二支撑板33的底端均安装在连接件31上,且第一支

撑板32与第二支撑板33呈间隔布置,第一支撑板32靠近顶针座2,所述开口槽开设在第一支撑板32及第二支撑板33上,开口槽的槽口均位于两支撑板的顶部。

25.由第一支撑板32、第二支撑板33上的开口对行星轮轴进行支撑,两支撑板呈间隔布置,使行星轮轴横跨在第一支撑板32、第二支撑板33上,靠近顶针座2的行星轮轴的一端为行星轮轴的小直径端,第一支撑板32、第二支撑板33也可采用扁平的板料,减少加工位置的占用量,使搓丝板4具有较大的加工空间。所述开口槽采用v形槽来对行星轮轴进行支撑。

26.为了支撑行星轮轴的圆盘,所述第二支撑板33一侧的连接件31上可以设置有用于支撑行星轮轴圆盘的支撑件34,支撑件34上设置有弧形槽,弧形槽的开口位于支撑件34的顶面,弧形槽与圆盘环面匹配,以便于支撑圆盘,所述支撑件34与第二支撑板33可以存在间隔。

27.如图4所示,驱动机构包括动力输出齿轮6及与动力输出齿轮6向啮合的齿条7,所述动力输出齿轮6安装在箱体内,齿条7固定在用于安装搓丝板4的托板上。动力输出齿轮6安装在箱体内的位置是高于导向条板5的,以便于动力输出齿轮6转动过程不受干涉,动力输出齿轮6可以由箱体的主轴带动旋转,齿条7是对称的分布在动力输出齿轮6的两侧,使得两个搓丝板4的移动是均匀和一致。

28.所述搓丝板4的顶面及底面设置有斜面41,所述斜面41的低端为搓丝板4的搓丝面的上下端。该斜面41可以两搓丝板4相向运动到最大极限时,具有较大的空间,方便送料及退料。

29.所述工作台1上设置有位于导向条板5的下方的滑轨,所述滑轨的端部延伸至箱体的入口处,所述滑轨上配置有用于固定基座3的滑动座,所述滑动座上开有供导向条板5穿过的通道。

30.如图1、2、3所示,所述连接件31包括连接板311、连接座312及连接拉杆313,所述连接板311的一端连接在连接座312上,所述连接板311的另一端悬空,所述连接拉杆313为平行排列的两根,两根所述连接板311的一端与连接座312连接,连接板311的另一端与基座3连接。连接座312上是设置有与导向条板5配合和槽,以方便连接座312在导向条板5往复滑动,该结构的设计,使得承载件与顶针座2的分布更合理,便于行星轮轴的放置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1