加工整体牛角浇口镶件的工作方法及其预穿工具电极与流程

1.本发明涉及机加工技术领域,具体地,涉及一种加工整体牛角浇口镶件的预穿工具电极以及加工整体牛角浇口镶件的工作方法。

背景技术:

2.随着对塑胶产品的外观要求不断提高,越来越多的镶件采用整体式牛角进胶浇口进行浇注,因此,也越来越多的整体式牛角浇口镶件需要加工制作。

3.整体式牛角浇口镶件的结构复杂形状特别,加工较为困难。目前,是由带c轴的电火花机加工完成。

4.电火花加工是指在一定的介质中,通过工具电极和镶件电极之间的脉冲放电的电蚀作用,对镶件进行加工的方法。放电加工前,需要提供与之对应的牛角形工具电极。此类工具电极在制作时,需要通过数控铣机床多次多方向进给,才能够将工具电极加工成型。由于加工过程中的进给量存在一定误差,因此制作出来的预穿工具电极尺寸也存在一定的偏差,即,各个工具电极之间的尺寸存在差异。

5.具体地,每一支工具电极在使用的时候都需要进行x/y/z三个方向的效正,由于牛角浇口在放电加工的时候,无法对这些尺寸不一致的预穿工具电极进行平动补偿加工,所以加工出来的牛角浇口尺寸精度较差,也增加了牛角浇口重复修整的次数,所以最终加工出来的浇口口部尺寸很难到达要求。

6.在对整体式牛角浇口镶件进行放电加工的时候,当工具电极放电加工至牛角形浇口一半的时候,由于排屑能力降低,不能够快速及时地将电腐蚀产生的碳粒排出,极间电腐蚀区域碳粒浓度过高,减低了工作液的绝缘能力,加之放电引起的高温,就会直接影响到电加工过程的稳定性,同时也降低了电加工效率,放电时间增长,严重的时候会造成结碳拉弧,甚至将镶件烧伤并形成凹坑且凹坑在牛角形浇口里面无法发现,只有在注塑成形过程中当整体式牛角浇口里面的塑料无法顺利取出的时候,将整体式牛角浇口镶件对半切开才会发现浇口里面的凹坑缺陷,最终造成经济损失。

7.因此,现有技术中牛角形工具电极在使用过程中需要重复校正整体步骤繁琐、牛角形工具电极在加工过程中碳粒无法顺利排出以及牛角形工具电极在制作环节制作尺寸不一致的问题,还需要提出一种更为合理的技术方案,以解决当前的技术问题。

技术实现要素:

8.本发明的目的是提供一种加工整体牛角浇口镶件的预穿工具电极以及加工整体牛角浇口镶件的工作方法,以解决现有技术中牛角形工具电极在使用过程中需要重复校正,整体步骤繁琐、牛角形工具电极在加工过程中碳粒无法顺利排出以及牛角形工具电极在制作环节制作尺寸不一致的问题。

9.为了实现上述目的,本发明提供一种加工整体牛角浇口镶件的预穿工具电极,该牛角浇口具有进胶口和出胶口;

该预穿工具电极包括第一预穿工具和第二预穿工具,所述第一预穿工具包括第一电极头、第一基准台和第一夹持底座;所述第二预穿工具包括第二电极头、第二基准台和第二夹持底座;其中,所述第一电极头形成为与所述进胶口相适应的结构,且所述第一电极头的横截面形状近似于圆,并且所述第一电极头倾斜设置;所述第二电极头形成为与所述出胶口相适应的结构,且所述第二电极头的横截面形状近似于圆;所述第一电极头以第一角度倾斜设置,所述第二电极头以第二角度倾斜设置,使得这两者分别导出的电极能够交汇并击穿,以形成牛角浇口的基础通孔;所述第一电极头配置为至少一个,并依次排列于所述第一基准台上,所述第一基准台连接于所述第一夹持底座,相邻第一电极头之间的间距大于所述镶件的厚度;所述第二电极头配置为至少一个,并依次排列于所述第二基准台上,所述第二基准台连接于所述第二夹持底座;相邻第二电极头之间的间距大于所述镶件的厚度;当待加工镶件的数量配设为n时,所述第一电极头的数量配置为x,x=n+1,所述第二电极头的数量配置为y,y=n+2。

10.在一种可能的设计中,所述第一角度为22

°

~30

°

,所述第二角度为18

°

~22

°

。

11.在一种可能的设计中,所述第一电极头的截面最大长度小于所述进胶口的直径,且两者的差值大于0.04mm;所述第二电极头的截面最大长度小于所述出胶口的直径,且两者的差值大于0.04mm。

12.在一种可能的设计中,所述第二电极头的端部设有加强台,所述加强台的截面面积大于所述第二电极头的截面面积,且所述加强台与所述第二电极头一体成型。

13.在一种可能的设计中,所述第一电极头与所述进胶口之间设有第一放电间隙,所述第二电极头与所述出胶口之间设有第二放电间隙;所述进胶口的直径为d1,所述第一电极头的截面最大长度为l1,所述第一放电间隙为m1,m1=[(d1-l1)/2]-0.02,单位mm;所述出胶口的直径为d2,所述第二电极头的截面最大长度为l2,所述第二放电间隙为m2,m2=[(d2-l2)/2]-0.02,单位mm。

[0014]

在一种可能的设计中,所述第一夹持底座上设有三个第一限位销,所述第一基准台上设有与所述第一限位销相适配的第一销孔,所述第一销孔的中心点连线呈等腰三角形;所述第一预穿工具还包括第一紧固件,所述第一基准台上设有与所述第一紧固件相适配的第一沉头孔,第一紧固件穿设于所述第一沉头孔并连接于所述第一夹持底座;所述第二夹持底座上设有三个第二限位销,所述第二基准台上设有与所述第二限位销相适配的第二销孔,所述第二销孔的中心点连线呈等腰三角形;所述第二预穿工具还包括第二紧固件,所述第二基准台上设有与所述第二紧固件相适配的第二沉头孔,第二紧固件穿设于所述第二沉头孔并连接于所述第二夹持底座。

[0015]

在一种可能的设计中,所述第二电极头与重力方向之间的夹角为0.1

°

。

[0016]

一种加工整体牛角浇口镶件的工作方法,牛角浇口具有进胶口和出胶口,所述工作方法采用了上述所述的预穿工具电极,所述方法包括以下步骤:s100:根据牛角浇口的模型,预设第一电极头和第二电极头;其中,所述第一电极

头和第二电极头均倾斜设置,以使得这两个电极头能够交汇并在牛角浇口中形成通孔;s200:根据第一电极头,预设第一放电间隙;根据第二电极头,预设第二放电间隙;s300:根据待加工镶件的数量,配设多个第一电极头和多个第二电极头;s400:根据牛角浇口的模型预设牛角形工具电极,该牛角形工具电极具有分级式放电间隙;s500:根据待加工的整体牛角浇口镶件的模型,预设牛角形工具电极的运动轨迹;s600:对待加工的牛角浇口镶件进行加工,得到牛角浇口镶件。

[0017]

在一种可能的设计中,所述分级式放电间隙包括粗加工放电间隙和精加工放电间隙;粗加工放电间隙小于等于该牛角形电极头小端尺寸,且粗加工后的牛角浇口表面为ra1.6um;精加工放电间隙根据整体式牛角浇口的口部尺寸公差进行选择,选择精加工放电间隙为0.04mm,要求精加工后牛角浇口表面小于ra0.8um、单边尺寸公差控制在0.01mm,单位mm。

[0018]

在一种可能的设计中,所述第一电极头的倾斜角度为22

°

~30

°

,所述第二电极头的倾斜角度为18

°

~22

°

。

[0019]

通过上述技术方案,通过预设的轨迹对多个镶件进行一次性加工,由此减少进给误差,这样一来,可以使得制作出来的整体式牛角浇口镶件具有较好的一致性。另外,牛角浇口在放电加工的时候,可以对通过对工具电极进行平动补偿加工,从而提高所加工出来的牛角浇口的尺寸精度,减少了牛角浇口重复修整的次数,使得最终加工出来的浇口口部尺寸满足预设要求。

[0020]

在对整体式牛角浇口镶件进行放电加工的时候,当工具电极放电加工至牛角形浇口一半的时候,能够保证排屑能力,从而快速及时地将电腐蚀产生的碳粒排出,极间电腐蚀区域碳粒浓度降低,提高了工作液的绝缘能力。即使放电引起了高温,也不会直接影响到电加工过程,从而保证加工过程的稳定性,同时也提高了电加工效率。由于在加工过程中大大地减少了放电时间,因此产生的结碳拉弧也会减少,进而避免将镶件烧伤,同时,也可以避免形成凹坑,保证产品质量,减少资源浪费。

[0021]

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0022]

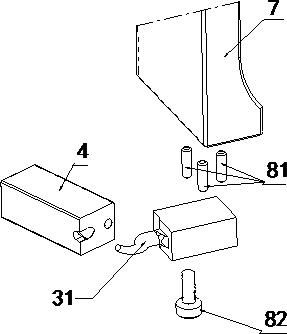

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:图1是牛角形工具电极与专用夹具的立体结构示意图;图2是牛角形工具电极在第一状态下的结构示意图,在第一状态下,牛角形工具电极靠近专用夹具;图3是牛角形工具电极在第二状态下的结构示意图,在第二状态下,牛角形工具电极触接专用夹具;图4是牛角形工具电极在第三状态下的结构示意图,在第三状态下,专用夹具与牛角形工具电极完成装配并对镶件进行加工;

图5是牛角形工具电极的结构示意图;图6是牛角形工具电极在一种视角下的立体结构示意图;图7是预穿孔工具电极中第二电极头的结构设计图;图8是预穿孔工具电极中第二电极头的加工示意图;图9是预穿孔工具电极中第一电极头的结构设计图;图10是预穿孔工具电极中第一电极头的加工示意图;图11是预穿孔工具电极中第一电极头和第二电极头在一种视角下的加工示意图;图12是预穿孔工具电极中第一电极头和第二电极头在另一种视角下的加工示意图;图13是预穿孔工具电极中第一电极头的设计示意图;图14是预穿孔工具电极中第二电极头的设计示意图;图15是牛角形工具电极与专用夹具的透视图;图16是整体式牛角浇口镶件与牛角形工具电极在一种视角下的电加工结构示意图;图17是整体式牛角浇口镶件与牛角形工具电极在另一种视角下的电加工结构示意图;图18是牛角形工具电极相对于基准面的结构示意图。

[0023]

附图标记说明1-第一预穿工具,11-第一电极头,12-第一基准台,13-第一夹持底座;2-第二预穿工具,21-第二电极头,22-第二基准台,23-第二夹持底座,24-加强台;31-牛角形工具电极,32-方形基准台,4-牛角浇口镶件;51-z向设定基准,52-倒角,61-电加工轨迹线,62-电加工轨迹中心,63-x向基准面,64-y向基准面,65-z向基准面,7-专用夹具,81-定位销,82-螺钉,9-机床接头。

具体实施方式

[0024]

以下结合附图对本发明的具体实施方式进行详细说明。

[0025]

根据本发明的第一方面,提供了一种整体式牛角浇口镶件工具电极的制备方法,该牛角浇口具有进胶口和出胶口,其中,图1至图18示出了其中一种具体实施方式。

[0026]

参阅图1至图18所示,该工具电极包括第一预穿工具1和第二预穿工具2,所述第一预穿工具包括第一电极头11、第一基准台12和第一夹持底座13;所述第二预穿工具包括第二电极头21、第二基准台22和第二夹持底座23;其中,所述第一电极头11形成为与所述进胶口相适应的结构,且所述第一电极头11的横截面形状近似于圆,并且所述第一电极头11倾斜设置。

[0027]

所述第二电极头21形成为与所述出胶口相适应的结构,且所述第二电极头21的横截面形状近似于圆;所述第一电极头11以第一角度倾斜设置,所述第二电极头21以第二角度倾斜设置,使得这两者分别导出的电极能够交汇并击穿,以形成牛角浇口的基础通孔。

[0028]

所述第一电极头11配置为至少一个,并依次排列于所述第一基准台12上,所述第一基准台12连接于所述第一夹持底座13,相邻第一电极头11之间的间距大于所述镶件的厚度;所述第二电极头21配置为至少一个,并依次排列于所述第二基准台22上,所述第二基准

台22连接于所述第二夹持底座23;相邻第二电极头21之间的间距大于所述镶件的厚度;当待加工镶件的数量配设为n时,所述第一电极头11的数量配置为x,x=n+1,所述第二电极头21的数量配置为y,y=n+2。

[0029]

通过上述技术方案,通过预设的轨迹对多个镶件进行一次性加工,由此减少进给误差,这样一来,可以使得制作出来的整体式牛角浇口镶件4具有较好的一致性。另外,牛角浇口在放电加工的时候,可以对通过对工具电极进行平动补偿加工,从而提高所加工出来的牛角浇口的尺寸精度,减少了牛角浇口重复修整的次数,使得最终加工出来的浇口口部尺寸满足预设要求。

[0030]

在对整体式牛角浇口镶件4进行放电加工的时候,当工具电极放电加工至牛角形浇口一半的时候,能够保证排屑能力,从而快速及时地将电腐蚀产生的碳粒排出,极间电腐蚀区域碳粒浓度降低,提高了工作液的绝缘能力。即使放电引起了高温,也不会直接影响到电加工过程,从而保证加工过程的稳定性,同时也提高了电加工效率。由于在加工过程中大大地减少了放电时间,因此产生的结碳拉弧也会减少,进而避免将镶件烧伤,同时,也可以避免形成凹坑,保证产品质量,减少资源浪费。

[0031]

在一种的实施例中,所述第一角度为25

°

,所述第二角度为20

°

。这样设置,可以使两个电极头能够交汇并在牛角形浇口中形成击穿的通孔。

[0032]

在本发明提供的一种实施例中,所述第一电极头11的截面最大长度小于所述进胶口的直径,且两者的差值大于0.04mm;所述第二电极头21的截面最大长度小于所述出胶口的直径,且两者的差值大于0.04mm。

[0033]

在本发明提供的一种实施例中,所述第二电极头21的端部设有加强台24,所述加强台24的截面面积大于所述第二电极头21的截面面积,且所述加强台24与所述第二电极头21一体成型。

[0034]

在本发明提供的一种实施例中,所述第一电极头11与所述进胶口之间设有第一放电间隙,所述第二电极头21与所述出胶口之间设有第二放电间隙。

[0035]

所述进胶口的直径为d1,所述第一电极头11的截面最大长度为l1,所述第一放电间隙为m1,m1=[(d1-l1)/2]-0.02,单位mm;所述出胶口的直径为d2,所述第二电极头21的截面最大长度为l2,所述第二放电间隙为m2,m2=[(d2-l2)/2]-0.02,单位mm。

[0036]

在本发明提供的一种实施例中,所述第一夹持底座13上设有三个第一限位销,所述第一基准台12上设有与所述第一限位销相适配的第一销孔,所述第一销孔的中心点连线呈等腰三角形;所述第一预穿工具还包括第一紧固件,所述第一基准台12上设有与所述第一紧固件相适配的第一沉头孔,第一紧固件穿设于所述第一沉头孔并连接于所述第一夹持底座13,从而保持第一预穿工具相对于第一夹持底座13的位置。

[0037]

所述第二夹持底座23上设有三个第二限位销,所述第二基准台22上设有与所述第二限位销相适配的第二销孔,所述第二销孔的中心点连线呈等腰三角形;所述第二预穿工具还包括第二紧固件,所述第二基准台22上设有与所述第二紧固件相适配的第二沉头孔,第二紧固件穿设于所述第二沉头孔并连接于所述第二夹持底座23,从而保持第一预穿工具相对于第一夹持底座13的位置。

[0038]

在本发明提供的一种实施例中,所述第二电极头21与重力方向之间的夹角为0.1

°

。由此,提高工具电极在制作过程中的机加工性能。

[0039]

根据本发明的第二方面,提供了一种工具电极的工作方法,其中,牛角浇口具有进胶口和出胶口。下文,将结合具体实施例描述该工作方法。

[0040]

在本发明中,所述方法包括以下步骤:s100:根据牛角浇口的模型,预设第一电极头11和第二电极头21;其中,所述第一电极头11和第二电极头21均倾斜设置,以使得这两个电极头能够交汇并在牛角浇口中形成通孔;s200:根据第一电极头11,预设第一放电间隙;根据第二电极头21,预设第二放电间隙;s300:根据待加工镶件的数量,配设多个第一电极头11和多个第二电极头21;s400:根据牛角浇口的模型预设牛角形工具电极31,该牛角形工具电极31具有分级式放电间隙;s500:根据待加工镶件的模型,预设牛角形工具电极31的运动轨迹,s600:启动并使得牛角形工具电极31靠近待加工镶件。

[0041]

具体地,所述第一电极头11与所述进胶口之间设有第一放电间隙,所述第二电极头21与所述出胶口之间设有第二放电间隙;所述进胶口的直径为d1,所述第一电极头11的截面最大长度为l1,所述第一放电间隙为m1,m1=[(d1-l1)/2]-0.02,单位mm;所述出胶口的直径为d2,所述第二电极头21的截面最大长度为l2,所述第二放电间隙为m2,m2=[(d2-l2)/2]-0.02,单位mm。

[0042]

具体地,所述第一电极头11的倾斜角度为22

°

~30

°

,所述第二电极头21的倾斜角度为18

°

~22

°

。对此该倾斜角度值,本领域技术人员可以根据实际加工需求灵活配设。

[0043]

所述运动轨迹的参数包括但不限于牛角形工具电极31的起始角度、旋转加工范围角度、终止角度,以及机床c轴的旋转中心、x向地设定基准、y向地设定基准以及在z向地设定基准。

[0044]

实施例1在本实施例中,采用了以下的工作方法加工整体牛角浇口镶件。具体地。该工作方法包括以下步骤:步骤一:根据注塑模具的进胶要求,设计出整体式牛角浇口镶件4的三维图形。

[0045]

步骤二:预穿孔工具电极头设计方法,以整体式牛角浇口镶件4的三维图形为参考,从牛角形浇口的出胶口(尺寸小的一端)和进胶口(尺寸大的一端),分别调整出两个角度并根据牛角形浇口两端口径大小设计出两个近似于圆的电极头,调整的角度尽量使两个电极头能够交汇而在牛角形浇口中形成通孔,两个电极头在设计的时候,需要确保牛角形浇口与电极头之间有0.02mm的余量,还需要根据电极头的加工制作强度在电极头上设计出0.1~0.3度的拔模角度,设计好的两个电极头分别为第二电极头21和第一电极头11。

[0046]

步骤三:预穿孔工具电极头的放电间隙选择,牛角形浇口的出胶口尺寸一般在

ø

0.40mm~

ø

0.80mm,第二电极头21的间隙选择范围为0.02mm~0.05mm;牛角形浇口的进胶口尺寸要比出胶口尺寸大,所以第一电极头11的间隙选择范围为0.05mm~0.10mm。

[0047]

步骤四:预穿孔工具电极头的需求数量选择,关于第二电极头21的数量,一般地,1片镶件考虑3个电极头,后面每增加1片镶件就增加1个电极头;关于第一电极头11的数量,一般地,1片镶件考虑2个电极头,2片镶件考虑3个电极头,后面每增加2片镶件就增加1个电极头。

[0048]

步骤五:预穿孔工具电极头的加工制作结构,预备基准台和夹持底座,预穿孔工具电极头通过基准台连接于夹持底座;分别将第二电极头21和第二电极头21,根据电极头需求数量向一个方向进行阵列

排布,再设计出与这两个电极头相连接的长方形基准台32和长方形夹持底座,长方形基准台32上设计有两个深度设定基准台和一个区分方向的倒角52,最终设计出两个预穿孔工具电极的三维图形。

[0049]

步骤六:牛角形浇口的牛角形工具电极31设计方法,根据整体式牛角浇口镶件4三维图形,在牛角形浇口处进行三维建模设计出牛角形电极头,在牛角形电极头的对半位置创建一个平行于牛角形工具电极的基准平面,基准平面上绘制出近似于牛角形状的电加工轨迹线61和电加工轨迹中心62,过电加工轨迹中心创建x/y/z向基准平面(分别为x向基准面63,y向基准面64,z向基准面65),延电加工轨迹线61仿真模拟牛角形电极头在电加工过程中运动轨迹是否正确,并进行轨迹线调整。

[0050]

调入专用夹具7进行电极头与夹具之间的装配约束,分别选择夹具x/y向的中心基准平面和牛角形电极头x/y向的中心基准平面进行重合约束,夹具z向顶面与牛角形电极头z向的中心基准平面进行5mm的距离约束。由约束好的夹具位置,初步设计出与牛角形电极头相连接的长方形基准台32,形成牛角浇口工具电极的主体。沿电加工轨迹线61仿真模拟夹具和工具电极主体在运动过程中与整体式牛角浇口镶件4之间是否存在干涉,调整出长方形基准台32与夹具相连接的最佳位置,对工具电极主体进行避让镶件设计,在长方形基准台32上设计出三个深度为5.0mm、直径为3.000mm的限位孔,且这三个限位孔呈三角形分布;长方形基准台32上还设有一个起连接固定作用的规格为m4.0的螺钉82沉台孔,由此完成牛角形工具电极31的三维图形设计。

[0051]

步骤七:牛角形工具电极31的放电间隙选择,放电间隙分粗加工放电间隙和精加工放电间隙;粗加工放电间隙主要是为了快速高效地在镶件上加工出整个牛角形状,并且牛角形电极头必须贯穿镶件后才可以进行精加工,选择的粗加工放电间隙不能大于牛角形电极头小端尺寸,否则无法将镶件加工贯穿,选择范围为0.07mm~0.15mm,粗加工完成后浇口表面控制在ra1.6um;精加工的时候,由于牛角形浇口比较特殊,电加工的时候不可以进行平动加工,否则加工出来的牛角形浇口的表面、尺寸和形状无法达到图纸要求,所以精加工放电间隙需要根据整体式牛角浇口的口部尺寸公差进行选择,选择范围为0.01mm~0.03mm,根据公差大小选择适宜的放电间隙,例如:公差小选择小点的间隙,公差大选择大一点的间隙,精加工完成后浇口表面可以达到ra0.8um以内,单边尺寸公差可以控制在0.01mm以内。

[0052]

步骤八:如图16至图18所示,整体式牛角浇口镶件工具电极的电加工结构示意图,图16中主要包括起始角度、旋转加工范围角度、终止角度、机床c轴旋转中心、x向设定基准、y向设定基准、在z向设定基准51。

[0053]

步骤九:牛角形工具电极31的数量选择,一般2支粗加工电极可以完成1~3个整体式牛角浇口镶件4的加工,3支精加工电极可以完成4个整体式牛角浇口镶件4的加工。

[0054]

步骤十:牛角形工具电极31的制作工艺,将设计好的牛角形工具电极31,根据粗加工牛角浇口工具电极需求数量和精加工牛角浇口工具电极需求数量向一个方向进行阵列排布在一起,粗加工工具电极上设计一倒角52,用于粗精工具电极的区分,设计一长方形夹持底座与阵列排布的牛角形工具电极31连接在一起,形成工具电极加工制作主体,借助机床接头9(system3r)或erowa装夹系统装夹工具电极制作主体,选择数控铣机床完成主体的铣削加工,检测合格后,再由磨床或线切割机将牛角形工具电极31从主体上分割下来,分割

后的牛角形工具电极31进行保护,送到电加工部门等待使用。

[0055]

需要说明的是,上述工具电极材料选择的是比较常用的紫铜。

[0056]

实施例2在本实施例中,采用了以下的工作方法加工整体牛角浇口镶件。具体地。该工作方法包括以下步骤:步骤一:如图6所示,根据注塑模具的进胶要求,设计出整体式牛角浇口镶件4的三维图形。

[0057]

步骤二:如图7至图14所示,预穿孔工具电极头设计方法,以整体式牛角浇口镶件4的三维图形为参考,从牛角形浇口的出胶口和进胶口,分别调整出20

°

和25

°

的两个角度,并根据牛角形浇口两端口径大小设计出两个近似于圆的第二电极头21和第一电极头11,如图12所示,调整的角度尽量使两个电极头能够交汇而在牛角形浇口中形成通孔,第二电极头21和第一电极头11的横截面尺寸的尺寸设计需要小于牛角形浇口尺寸至少0.04mm以保证牛角浇口电加工余量,第二电极头21上设计出0.10度的拔模角度和加强台24以提高电极头在制作过程中的机加工性能。第二电极头21小于出胶口,两者之间的差值大于0.04mm。第一电极头11小于进胶口,两者之间的差值大于0.04mm。

[0058]

单边尺寸=总长度/2。

[0059]

参考图14,第二电极头21与重力方向之间的夹角为0.1

°

,提高电极头在制作过程中的机加工性能。第二电极头21的端部设有加强台24,增加第二电极头21的切削强度。需要说明的是,在本发明中,电极头和加强台24一体成型。

[0060]

步骤三:预穿孔工具电极头的放电间隙选择,本实施例中整体式牛角浇口镶件4牛角形浇口的出胶口尺寸为

ø

0.376mm,所以第二电极头21的尺寸大小为

ø

0.293mm,放电间隙选择为0.02 mm,第一电极头11的尺寸大小为

ø

1.000mm,放电间隙选择为0.10mm。

[0061]

步骤四:如图7和图9所示,预穿孔工具电极头的需求数量选择,本实施例中整体式牛角浇口镶件4数量为4件,第二电极头21数量选择6个(镶件的数量+2),第一电极头11数量选择4个(镶件的数量+1)。

[0062]

步骤五:如图7和图9所示,预穿孔工具电极头的加工制作结构包括电极头、基准台和夹持底座;如图7所示,将6个第二电极头21向一个方向以(三根电极头之间的间距大于工件100的宽度)9.500mm的间距进行阵列排布,进一步设计出长57.000mm宽5.000mm高5.0mm的长方形基准台32,进一步设计出长60.0mm宽8.0mm高10.0mm的长方形夹持底座,进一步在长方形基准台32上设计出两个宽3.0mm深1.0mm的z向设定基准51,进一步在长方形基准台32上设计出一个区分方向的2.0mm倒角52;如图9所示,将4个第一电极头11向一个方向以12.000mm的间距进行阵列排布,进一步设计出长47.000mm宽5.000mm高5.0mm的长方形基准台32,进一步设计出长50.0mm宽6.0mm高10.0mm的长方形夹持底座,进一步在长方形基准台32上设计出两个宽3.0mm深1.0mm的z向设定基准51,进一步在长方形基准台32设计一个区分方向的2.0mm倒角52;如图8和图10所示,即为第一预穿工具和第二预穿工具。

[0063]

步骤六:如图1至图6所示,牛角形浇口的牛角形工具电极31设计方法,如图6所示,根据整体式牛角浇口镶件4三维图形,在牛角形浇口处进行三维建模设计出牛角形电极头。如图18所示,在牛角形电极头的对半位置创建一个平行于牛角形工具电极的z向基准平面65,基准平面上绘制出近似于牛角形状的电加工轨迹线61和电加工轨迹中心62,过电加工

轨迹中心62创建x向基准平面63和y向基准平面64,延电加工轨迹线61仿真模拟牛角形电极头在电加工过程中运动轨迹是否正确,并进行轨迹线调整。

[0064]

如图2所示,调入专用夹具7进行牛角形电极头与夹具之间的装配约束,分别选择夹具x/y向的中心基准平面和牛角形电极头x向基准平面和y向基准平面进行重合约束,夹具的z向顶面与牛角形电极头中的z向基准平面进行5mm的距离约束。由约束好的夹具的位置,初步设计出与牛角形电极头相连接的长20.000mm宽15.000mm厚10.000mm的长方形基准台32,形成牛角浇口工具电极的主体。

[0065]

如图3和图4所示,延电加工轨迹线61仿真模拟夹具和工具电极主体在运动过程中与整体式牛角浇口镶件4之间是否存在干涉,调整出长方形基准台32与夹具相连接的最佳位置;在长方形基准台32上设计出三个深度为5.0mm、直径为3.000mm、公差为+0.005mm~+0.01mm的限位孔,限位孔呈三角形分布;在长方形基准台32上设计一个起连接固定作用的且规格为m4.0的螺钉82沉台孔。此外,还可以对工具电极主体设计用于避让镶件的避让位,进一步设计出牛角形工具电极31的加工制作数控铣削基准35,由于数控铣刀具选择的是比较稳定的

ø

3mm刀具,所以在牛角形电极头与长方形基准台32连接处设计出大小为r1.6mm的r角和让刀台阶,完成牛角形工具电极31的三维图形。

[0066]

步骤七:牛角形工具电极31的放电间隙选择,放电间隙分粗加工放电间隙和精加工放电间隙;粗加工放电间隙主要是为了快速高效地在镶件上加工出整个牛角形状,并且牛角形电极头必须贯穿镶件后才可以进行精加工,选择的粗加工放电间隙不能大于牛角形电极头小端尺寸(避免加工不穿牛角浇口),否则无法将镶件加工贯穿,本实施例选择粗加工放电间隙为0.10mm,要求粗加工后的牛角浇口表面为ra1.6um;精加工的时候,由于牛角形浇口比较特殊,电加工的时候不可以进行平动加工,否则加工出来的牛角形浇口的表面、尺寸和形状无法达到图纸要求,所以精加工放电间隙需要根据整体式牛角浇口的口部尺寸公差进行选择,实施例中选择精加工放电间隙为0.02mm,要求精加工后牛角浇口表面小于ra0.8um、单边尺寸公差控制在0.01 mm。

[0067]

步骤八:如图16和图17所示,整体式牛角浇口镶件工具电极的电加工工程图,本实施例中主要包括起始角度20度、旋转加工范围160度、终止角度180度、机床c旋转(垂直于机床的工作台)轴旋转中心、x向设定7.899mm(左右)、y向设定35.100mm(前后)、z向设定6.500 mm(上下);其中vect edm at 38.100 down表示机床头带动牛角形工具电极31向x向设定移动到38.100mm的位置,再下降到z向设定6.500 mm的位置,然后y向再平移到y向设定35.100mm的位置。

[0068]

步骤九:如图5所示,牛角形工具电极31的数量选择,本实施例中整体式牛角浇口镶件4数量为4件,粗加工牛角形工具电极31数量选择2个,精加工牛角形工具电极31数量选择3个。

[0069]

步骤十:如图5所示,牛角形工具电极31的制作工艺,将2个粗加工牛角形工具电极31和3个精加工牛角形工具电极31按照9.000mm的间距向一个方向进行阵列排布在一起,2个粗加工工具电极上设计有大小为1.5mm的倒角52,用于粗精工具电极的区分,进一步设计出长95.0mm宽14.0mm高10.0mm的长方形夹持底座,形成新的工具电极加工制作体;如图5所示,本实施例选用system 3r装夹工具电极加工制作体,通过数控铣机床完成工具电极的铣削加工,检测合格后,由磨床将粗精牛角形工具电极31从制作体上分割下来,对分割的牛角

形工具电极31进行保护后再送到电加工部门等待使用。

[0070]

需要说明的是,上述工具电极材料选择的是较为常用的紫铜。

[0071]

而在设计过程中,上述工具电极三维图形和仿真模拟可以通过creo三维软件制作完成。

[0072]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1