一种铸铁件自动化加工生产线及其加工方法与流程

1.本发明属于机械加工技术领域,尤其涉及一种铸铁件自动化加工生产线及其加工方法。

背景技术:

2.加工中心是指备有刀库,具有自动换刀功能,可对工件一次装夹后进行多工序加工的数控机床。目前,加工中心的加工普遍采用人工上料、人工装夹和人工下料的方式,每台加工中心都需要配置一名工作人员进行操作,需要较大的人力资源;且在人工装配操作过程中,单一作业劳动强度大,容易产生疲劳,从而导致装夹不牢、定位不准等问题,容易引发工件返工和报废;在人工上下料时,经常有刺屑刮伤的事故发生,且切削液有一定的腐蚀性,影响工作人员的身体健康。

技术实现要素:

3.本发明的目的是针对现有的技术存在上述问题,提出了一种加工自动化的铸铁件加工自动化生产线及其加工方法。

4.本发明的目的可通过下列技术方案来实现:一种铸铁件自动化加工生产线,包括加工中心,所述加工中心用于对铸铁件进行加工,还包括:

5.上下料装置,所述上下料装置包括机械手,所述机械手包括机械臂与机械底座,所述机械臂与机械底座转动连接,所述机械臂上设置有用于抓取铸铁件的第一夹具与第二夹具,所述第一夹具与所述第二夹具的数量均不少于两个;

6.送料装置,所述送料装置用于将铸铁件传送至机械手抓取处。

7.作为优选,所述机械臂上设置有安装板,所述安装板上设置有连接板,且所述连接板的端面与所述安装板的端面相垂直,所述连接板的一端与所述安装板相连接,所述连接板的另一端设置有夹具固定板,所述夹具固定板为多块,多块所述夹具固定板分别固定在所述连接板的另一端,每个所述第一夹具分别固定在每块所述夹具固定板上,所述夹具固定板与所述安装板之间围成一空腔,所述空腔内设置有夹具固定座,每个所述第二夹具固定在所述夹具固定座上。

8.作为优选,所述第一夹具包括固定在所述夹具固定板上的底座,所述底座上相对设置有两个基座,两个所述基座上分别设置有夹块,两个所述夹块相对的方向上均设置有夹槽,且所述基座与所述底座滑动配合,使得两个所述夹块可相对夹紧、松开,两个所述基座上均设置有第一定位块,每个所述第一定位块上穿设有定位杆;

9.所述第二夹具包括安装座,所述安装座固定在所述夹具固定座的侧面上,所述安装座上设置有三根夹指,且三根所述夹指分别与所述安装座滑动配合,三根所述夹指远离所述安装座的一端设置有多条凹槽,其中一根所述夹指上设置有第二定位块。

10.作为优选,所述送料装置包括:

11.送料机架;

12.传送组件,所述传送组件包括设置在送料机架上的传送链条,所述传送链条与所述送料机架的长度方向相平行,所述传送链条上放置有多个用于传送铸铁件的传送板,所述送料机架内设置有驱动件,所述驱动件与传送链条相连接,用于驱动所述传送链条工作;

13.定位组件,所述定位组件设置在所述送料机架上,所述定位组件包括设置在所述传送板上的固定轴与定位块,所述固定轴上设置有定位轴,所述定位轴伸进铸铁件的底座孔洞内,固定轴与铸铁件的底座底部相抵,所述定位块与铸铁件的底座端面相抵。

14.作为优选,所述送料装置还包括:

15.输出链条,所述输出链条设置在所述送料机架上,且所述输出链条与所述送料机架的长度方向相平行,且所述输出链条与所述传送链条分别位于所述送料机架的上表面的两端;

16.顶推平移组件,所述顶推平移组件设置在所述输出链条与所述传送链条的两端,所述顶推平移组件包括顶升板,且在竖直方向上,所述顶升板位于所述传送板的下方,且所述顶升板与所述送料机架之间设置有驱动气缸,所述顶升板的下方设置有固定板,所述固定板与所述送料机架相固定,且所述驱动气缸的气缸座固定在所述固定板上,所述驱动气缸的气缸轴竖直向上与所述顶升板相固定,用于控制所述顶升板在竖直方向上进行移动,所述顶升板的上方设置有双排链条,所述双排链条的长度方向与所述送料机架的长度方向相垂直,且所述送料机架上转动连接有主动轴,所述主动轴的两端同轴设置有传送链轮,所述传送链轮与所述双排链条相啮合,所述主动轴上同轴设置有第一锥齿轮,所述送料机架内设置有感应马达,所述感应马达的马达壳穿过固定板后与所述顶升板相固定,且所述感应马达的驱动轴竖直向上穿过固定板,所述感应马达的驱动轴上设置有第二锥齿轮,所述第二锥齿轮与第一锥齿轮相啮合。

17.作为优选,所述送料机架上设置有阻挡单元,所述阻挡单元用于阻挡传送板进行送料,所述阻挡单元包括设置在所述送料机架上的阻挡块与第二气缸,所述阻挡块的上端设置有滚轮,所述第二气缸固定在所述送料机架上,且所述第二气缸的气缸轴上同轴固定有安装座,所述阻挡块与所述安装座相铰接,且所述阻挡块的下端一体设置有挡块,所述安装座上设置有挡柱,当阻挡块对传送板进行阻挡时,挡柱与挡块相抵。

18.作为优选,所述加工中心的工作台上相对设置有两个圆盘安装座,每个所述圆盘安装座上转动连接有固定圆盘,所述工作台上设置有桥板,所述桥板的两端分别固定在相应的固定圆盘上,所述桥板上设置有多个铸铁件限位工装与铸铁件夹紧工装,所述铸铁件限位工装包括固定在所述桥板的底部的限位盘,所述限位盘内设置有三块夹头,且每两块所述夹头之间设置有间隙,间隙内设置有橡胶块,所述限位盘上设置有靠山,所述靠山与所述限位盘同轴设置;所述铸铁件夹紧工装包括设置在桥板上的夹紧轴,所述夹紧轴上转动连接有夹紧块,所述夹紧块可围绕夹紧轴进行90

°

转动。

19.作为优选,还包括数控机床,所述数控机床内设置有液压缸,所述液压缸的输出轴上设置有固定套,且所述固定套上设置有一端开口的空腔,且所述空腔内设置有头部安装座,所述数控机床的卡盘设置有固定盘,所述固定盘上设置有第三定位块,所述数控机床的卡盘上同轴设置有涨芯轴,所述涨芯轴穿过所述固定盘,所述固定套与所述涨芯轴位于同一水平线上,且所述空腔的开口朝向所述涨芯轴。

20.作为优选,还包括:

21.抽检工装,所述抽检工装包括传送机架,所述传送机架上设置有无杆气缸,且所述无杆气缸的长度方向与所述传送机架的长度方向相平行,所述无杆气缸上设置有滑块,所述滑块与所述无杆气缸滑动配合,所述滑块上设置有支撑板,所述支撑板上设置有第一限位块与第二限位块,所述第二限位块的两侧设置有底座限位块;

22.临时搁架,所述临时搁架包括工装支架,所述工装支架上设置有第三限位块与第四限位块。

23.一种铸铁件加工自动化生产线的加工方法,所述加工方法包括以下步骤:

24.s1、人工将待加工铸铁件放置到位于传送链条上的传送板上,传送板带动待加工铸铁件向着机械手的方向移动;

25.s2、机械手开始工作,控制第一夹具抓取已传送到送料机架的端部的传送板上的待加工铸铁件;

26.s3、机械手将上述步骤s2中的待加工铸铁件放置到临时搁架上;

27.s4、多次重复步骤s1-s3,在临时搁架上放置多个待加工铸铁件;

28.s5、机械手控制其中一个第二夹具抓取上述步骤s4中放置在临时搁架上的一个待加工铸铁件进行等待;

29.s6、上一批次铸铁件在加工中心完成加工后,机械手控制另一个第二夹具对加工中心的桥板上的其中一个已加工铸铁件进行抓取,将其从桥板上移开,然后机械手将上述步骤s5中的其中一个第二夹具抓取到的待加工铸铁件放置到桥板上;

30.s7、机械手控制另一个第二夹具将上述步骤s6中抓取到的已加工铸铁件放置到临时搁架上,然后控制其中一个第二夹具抓取一个临时搁架上的待加工铸铁件;

31.s8、重复上述步骤,将临时搁架上的多个待加工铸铁件依次放置到加工中心的桥板上,然后加工中心1对桥板上的多个待加工铸铁件进行加工;

32.s9、机械手控制其中一个第一夹具抓取上述步骤中放置在临时搁架上的一个已加工铸铁件进行等待;

33.s10、数控机床中的上一批次铸铁件加工完成后,机械手控制另一个第一夹具抓取数控机床中完成加工的铸铁件,将其从数控机床的卡盘上移开,然后机械手控制其中一个第一夹具抓取上述步骤s10中铸铁件将其放置到数控机床的卡盘上;

34.s11、机械手控制第一夹具将完成数控机床加工完成的铸铁件放置到位于输出链条上的传送板上,向着远离机械手的方向进行传送,人工将加工完成的铸铁件取下;

35.s12、重复上述步骤s1-s11。

36.与现有技术相比,本发明通过设置有送料装置,实现机械化的自动送料;通过设置有机械手,可代替人工进行上下料操作,使得整个加工生产过程不需要人工的过多干预,减少人力资源的消耗,使得一名操作人员即可操作多台加工中心。

附图说明

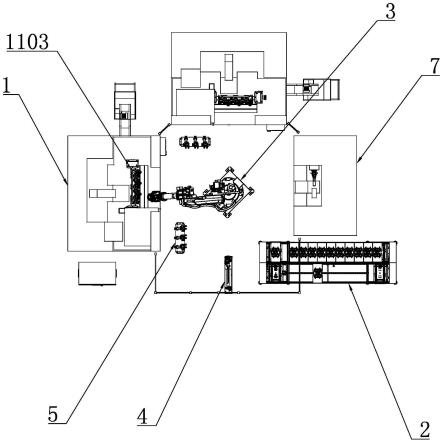

37.图1是本发明的俯视图;

38.图2是本发明中的送料装置的立体结构示意图;

39.图3是图1中a处的放大结构示意图;

40.图4是本发明中的传送板平移单元的立体结构示意图;

41.图5是本发明中的阻挡单元的立体结构示意图;

42.图6是图1中b处的放大结构示意图;

43.图7是本发明中的铸铁件的立体结构示意图

44.图8是本发明中的上下料装置的立体结构示意图;

45.图9是本发明中的机械手的立体结构示意图;

46.图10是本发明中的第一夹具抓取铸铁件的状态示意图;

47.图11是本发明中的第二夹具抓取铸铁件的状态示意图;

48.图12是本发明中的临时搁脚的立体结构示意图;

49.图13是本发明中的抽检工装的状态示意图;

50.图14是本发明中的铸铁件限位工装与铸铁件夹紧工装在工作台上的安装示意图;

51.图15是本发明中的数控机床的立体结构示意图;

52.图16是图15中的c处的局部放大结构示意图;

53.图17是本发明中的头部安装座的立体结构示意图;

54.图18是本发明中的铸铁件限位工装的爆炸结构示意图。

具体实施方式

55.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

56.如图1-13所示,一种铸铁件自动化加工生产线,包括加工中心1,加工中心1用于对铸铁件6进行加工,还包括:

57.上下料装置3,上下料装置3包括机械手,机械手包括机械臂3200与机械底座3100,机械臂3200与机械底座3100转动连接,机械臂3200上设置有用于抓取铸铁件的第一夹具3300与第二夹具3400,第一夹具3300与第二夹具3400的数量均不少于两个;

58.送料装置2,送料装置2用于将铸铁件6传送至机械手抓取处。

59.一种铸铁件自动化加工生产线,通过设置有送料装置2,实现机械化的自动送料;通过设置有机械手,可代替人工进行上下料操作,使得整个加工生产过程不需要人工的过多干预,减少人力资源的消耗,使得一名操作人员即可操作多台加工中心;且相比较传统的人工装配,利用机械手进行装配操作可重复单一的装配操作且不会产生疲劳,出现装夹不牢、定位不准等问题;利用机械手进行上下料操作则不用担心在上下料时,会有刺屑刮伤、切削液腐蚀的事故发生。

60.作为优选,机械臂3200上设置有安装板3201,安装板3201上设置有连接板3202,且连接板3202的端面与安装板3201的端面相垂直,连接板3202的一端与安装板3201相连接,连接板3202的另一端设置有夹具固定板3203,夹具固定板3203为两块,两块夹具固定板3203分别固定在连接板3202的另一端,每个第一夹具3300分别固定在每块夹具固定板3203上,夹具固定板3203与安装板3201之间围成一空腔,空腔内设置有夹具固定座3401,每个第二夹具3400固定在夹具固定座3401上。

61.在本实施例中,通过设置有第一夹具3300与第二夹具3400可对铸铁件6的不同部位进行抓取,以满足加工中心对铸铁件6的不同加工位置的需求。

62.作为优选,第一夹具3300包括固定在夹具固定板上3203的底座3301,底座3301上

相对设置有两个基座3302,两个基座3302上分别设置有夹块3303,两个夹块3303相对的方向上均设置有夹槽3304,且基座3302与底座3301滑动配合,使得两个夹块3303可相对夹紧、松开,两个基座3301上均设置有第一定位块3305,每个第一定位块3303上穿设有定位杆3306;

63.第二夹具3400包括安装座3402,安装座3402固定在夹具固定座3401的侧面上,安装座3402上设置有三根夹指3403,且三根夹指3403分别与安装座3402滑动配合,三根夹指3403远离安装座3402的一端设置有多条凹槽3404,可减少夹指3403张开时与铸铁件6的底部的孔洞内壁的接触,通过减少两者之间的相互接触可增加第二夹具3400对铸铁件6的抓力,其中一根夹指3403上设置有第二定位块3405。

64.具体地,当第一夹具3300抓取铸铁件进行装配时,铸铁件6的上端端面分别与定位杆3306相抵,第二夹具3400夹取铸铁件6时,该铸铁件6的底座端面与第二定位块3405相抵,即通过设置有定位杆3306与第二定位块3405,可对铸铁件6进行定位抓取,以便于机械手准确地将该铸铁件6装配到数控机床上进行装夹加工。

65.在本实施例中,通过设置有多个第一夹具3300与第二夹具3400,使得在数控机床下料之前,机械手的其中一个第一夹具3300或第二夹具3400抓取待加工的一个铸铁件6进行等待,另一个第一夹具3300或第二夹具3400在加工中心1加工完成后抓取完成加工件进行下料,其中一个第一夹具3300或第二夹具3400抓取的待加工铸铁件6迅速上料、节约时间。

66.作为优选,送料装置包括;送料机架2100;

67.传送组件,传送组件包括设置在送料机架2100上的传送链条2101,传送链条2101与送料机架2100的长度方向相平行,传送链条2101上放置有多个用于传送铸铁件6的传送板2102,送料机架2100内设置有驱动件,驱动件与传送链条2101相连接,用于驱动传送链条2101工作;

68.定位组件,定位组件设置在送料机架上,定位组件包括设置在传送板2102上的固定轴2201与定位块2203,固定轴2201上设置有定位轴2202,定位轴2202伸进铸铁件6的底座孔洞内,固定轴2202与铸铁件6的底座底部相抵,定位块2203与铸铁件6的底座端面相抵。

69.具体地,传送链条2101为两条,两条传送链条2101分别位于传送板2102的两侧,传送链条2101转动带动传送板2102移动,且两条传送链条2101的两侧均设置有框架,对传送链条2101进行支撑。

70.具体地,驱动件为电机(图中未示出),电机的驱动轴上同轴设置有主动链轮,送料机架2100远离机械手的一端设置有传动轴2104,传送轴2104与送料机架2100转动连接,且传送轴2104上同轴设置有从动链轮2106,主动链轮与从动链轮2106通过链条相连接,且传动轴2104的两端同轴固定有驱动链轮2109,驱动链轮2109与传送链条2101相啮合,通过电机驱动传送链条2101带动传送板2102进行送料。

71.进一步优选地,该送料装置2还包括:

72.输出链条2301,输出链条2301设置在送料机架2100上,且输出链条2301与送料机架2100的长度方向相平行,且输出链条2301与传送链条2101分别位于送料机架2100的上表面的两端;

73.顶推平移组件,顶推平移组件设置在输出链条2301与传送链条2101的两端,顶推

平移组件包括顶升板2302,且在竖直方向上,顶升板2302位于传送板2102的下方,且顶升板2302与送料机架2100之间设置有驱动气缸2303,顶升板2302的下方设置有固定板2304,固定板2304与送料机架2100相固定,且驱动气缸2303的气缸座固定在固定板2304上,驱动气缸2303的气缸轴竖直向上与顶升板2302相固定,用于控制顶升板2302在竖直方向上进行移动,顶升板2302的上方设置有双排链条2305,双排链条2305的长度方向与送料机架2100的长度方向相垂直,且送料机架2100上转动连接有主动轴2306,主动轴2306的两端同轴设置有传送链轮,传送链轮与双排链条2305相啮合,主动轴2306上同轴设置有第一锥齿轮2308,送料机架2100内设置有感应马达2310,感应马达2310的马达壳穿过固定板2304后与顶升板2302相固定,且感应马达2310的驱动轴竖直向上穿过固定板2304,感应马达2310的驱动轴上设置有第二锥齿轮2309,第二锥齿轮2309与第一锥齿轮2308相啮合。

74.该顶推平移组件对传送板2102进行平移的工作过程为:当传送链条2101带动铸铁件6移动至机械手抓取处,机械手对传送板2102上的铸铁件6进行抓取,然后,传送链条2101与输出链条2301处的驱动气缸2303均开始启动,带动各自的顶升板2302向上移动,在顶升板2302上升的同时带动感应马达2310上升,顶升板2302上升到合适位置后,感应马达2310开始工作,带动双排链条2305开始工作,带动传送板2102向着输出链条2301的方向移动,直至输出链条2301处的顶升板2302上,然后,传送链条2101与输出链条2301处的驱动气缸2303均开始带动各自的顶升板2302向下复位,将传送板2102从输出链条2301传送至传送链条2101处的过程与上述过程相同。

75.在本实施例中,通过设置有顶推平移组件,使得本技术中的送料机架2100可对铸铁件6进行循环送、出料处理,相比较传统的分开设置的送料装置与出料装置,节省安装空间,同时也减少了人力资源的消耗,一个工作人员即可进行上、下料操作。

76.进一步优选地,送料机架上设置有阻挡单元24,阻挡单元24用于阻挡传送板2102进行送料,阻挡单元包括设置在送料机架2100上的阻挡块2400与第二气缸2401,阻挡块2400的上端设置有滚轮2402,第二气缸2401固定在送料机架2100上,且第二气缸2401的气缸轴上同轴固定有安装座2403,阻挡块2400与安装座2403相铰接,且阻挡块2400的下端一体设置有挡块2404,安装座2403上设置有挡柱2405,当阻挡块2400对传送板2102进行阻挡时,挡柱2405与挡块2404相抵。

77.该阻挡单元24的工作过程为:传送链条2101带动传送板2102向着机械手的方向移动,若上一块传送板2102仍处在传送链条2101的端部,尚未经过顶推平移组件传送至输出链条2301上,则挡柱2405抵住挡块2400对传送板2102进行阻挡,防止其继续移动,直至机械手完成对送料机架2100的端部的传送板2102上的铸铁件6的抓取,然后顶推平移组件将传送板2102从传送链条2101传送到输出链条2301,此时,第二气缸2401驱动阻挡块2404下移,传送板2102失去阻碍,向着机械手的方向继续移动,在传送板2102移动的同时第二气缸22401带动阻挡块2404向上复位。

78.在本实施例中,通过设置有阻挡单元24,可保证传送链条2101带动进行传送板2102进行有序送料,以免在送料机架2100的端部造成传送板2102的堆积、碰撞。

79.如图1、图14、图18所示,作为优选,加工中心的工作台1100上相对设置有两个圆盘安装座1101,每个圆盘安装座1101上转动连接有固定圆盘1102,工作台1100上设置有桥板1103,桥板1103的两端分别固定在相应的固定圆盘1102上,桥板1103上设置有多个铸铁件

限位工装与铸铁件夹紧工装,铸铁件限位工装包括固定在桥板1103的底部的限位盘1104,限位盘1104内设置有三块夹头1105,且每两块夹头1105之间设置有间隙,间隙内设置有橡胶块1106,限位盘1104上设置有靠山1107,靠山1107与限位盘1104同轴设置;铸铁件夹紧工装包括设置在桥板1103上的夹紧轴1201,夹紧轴1201上转动连接有夹紧块1202,夹紧块1202可围绕夹紧轴1201进行90

°

转动。

80.具体地,夹紧轴1201下设置有油路块1203,夹紧轴1201内设置有油路通道,油路块1203与夹紧轴1201的内部油路相连通,桥板1103内部设置有控制油路1104,控制油路1104与油路块1203的内部油路相连通,通过液压控制来实现对夹紧块1202的控制。

81.在本实施例中,通过将控制油路设置在桥板1103内,可减少加工中心1内的油路管道的布置,相比较传统的外设的油路管道,设置在桥板1103内的油路使用寿命更长。

82.在本实施例中,当第二夹具3400夹取铸铁件6放置到加工中心1准备进行加工时,第二夹具3400抓取铸铁件6的底座,将其头部插进限位盘1104内,随着铸铁件6的深入,每两个夹头1105之间的橡胶块1106被挤压收缩,对铸铁件6生产一定包裹力,进而对铸铁件6的上端轴部产生一定的夹紧力。

83.如图1、图15-17所示,作为优选,一种铸铁件自动化加工生产线,还包括数控机床7,数控机床7内设置有液压缸7100,液压缸7100的输出轴上设置有固定套7101,且固定套7101上设置有一端开口的空腔,且空腔内设置有头部安装座7102,数控机床1的卡盘上设置有固定盘7103,固定盘7103上设置有第三定位块7104,数控机床1的卡盘上同轴设置有涨芯轴7104,涨芯轴7104穿过固定盘7103,固定套7101与涨芯轴7104位于同一水平线上,且固定套7101上的空腔的开口朝向涨芯轴7104。

84.具体地,第一夹具3300抓取铸铁件6的上端轴部并将该铸铁件6的底座放置到数控机床1的卡盘的涨芯轴7104上,当铸铁件6的底座套在涨芯轴7104上后,液压缸7100带动固定套7101向着该铸铁件6的上端轴部进行移动,直至该固定套7101套在铸铁件6的上端,铸铁件6的头部与固定套7101内的头部安装座7102相抵,通过涨芯轴7104与固定套7101相配合,将铸铁件6固定在数控机床7的卡盘上。

85.进一步优选地,一种铸铁件自动化加工生产线,还包括:

86.抽检工装,抽检工装包括传送机架4100,传送机架4100上设置有无杆气缸4102,且无杆气缸4102的长度方向与的传送机架4100的长度方向相平行,无杆气缸4102上设置有滑块4104,滑块4014与无杆气缸4102滑动配合,滑块4104上设置有支撑板4105,支撑板4105上设置有第一限位块4106与第二限位块4107,第二限位块4107的两侧设置有底座限位块4108;

87.临时搁架,临时搁架包括工装支架5100,工装支架5100上设置有第三限位块5101与第四限位块5102。

88.具体地,传送机架4100的一端设置在防护围栏内,传送机架4100的另一端穿过防护围栏后设置在防护围栏外,可通过现有技术控制机械手在定量生产一批零件后,夹取一个铸铁件6放置到该抽检工装上,由该抽检工装传出防护围栏外进行人工抽检,人工抽检后,该铸铁件经过抽检工装再次传送回加工区域内。

89.一种数控机床加工自动化生产线的加工方法,包括以下步骤:

90.s1、人工将待加工铸铁件6放置到位于传送链条2101上的传送板2102上,传送板

2102带动待加工铸铁件6向着机械手的方向移动;

91.s2、机械手开始工作,控制第一夹具3300抓取已传送到送料机架2100的端部的传送板2102上的待加工铸铁件6;

92.s3、机械手将上述步骤s2中的待加工铸铁件6放置到临时搁架上;

93.s4、多次重复步骤s1-s3,在临时搁架上放置多个待加工铸铁件6;

94.s5、机械手控制其中一个第二夹具3400抓取上述步骤s4中放置在临时搁架上的一个待加工铸铁件6进行等待;

95.s6、上一批次铸铁件6在加工中心1完成加工后,机械手控制另一个第二夹具3400对加工中心的桥板上的其中一个已加工铸铁件6进行抓取,将其从桥板上移开,然后机械手将上述步骤s5中的其中一个第二夹具3400抓取到的待加工铸铁件6放置到桥板上;

96.s7、机械手控制另一个第二夹具3400将上述步骤s6中抓取到的已加工铸铁件6放置到临时搁架上,然后控制其中一个第二夹具3400抓取一个临时搁架上的待加工铸铁件6;

97.s8、重复上述步骤s6-s7,将临时搁架上的多个待加工铸铁件5依次放置到加工中心1的桥板上,然后加工中心1对桥板上的多个待加工铸铁件6进行加工;

98.s9、机械手控制其中一个第一夹具3300抓取上述步骤s8中放置在临时搁架上的一个已加工铸铁件6进行等待;

99.s10、数控机床中的上一批次铸铁件6加工完成后,机械手控制另一个第一夹具3300抓取数控机床中完成加工的铸铁件6,将其从数控机床的卡盘上移开,然后机械手控制其中一个第一夹具3300抓取上述步骤s10中铸铁件6将其放置到数控机床的卡盘上;

100.s11、机械手控制第一夹具3300将完成数控机床加工完成的铸铁件6放置到位于输出链条2301上的传送板2102上,向着远离机械手的方向进行传送,人工将加工完成的铸铁件6取下;

101.s12、重复上述步骤s1-s11。

102.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1