Sn58Bi-xBN复合钎料及其制备方法和用途

sn58bi-xbn复合钎料及其制备方法和用途

技术领域

1.本发明属于材料技术领域,本发明涉及一种sn58bi-xbn复合钎料的制备及其在3d封装领域的应用。

背景技术:

2.在现代电子工业中,封装具有传递电路信号、提供散热途径、结构保护支持的功能,这对电子设备的可靠性至关重要。二十一世纪以来,电子技术飞速发展,电子产品逐渐朝着小型化、多功能化、高密度化方向发展,随着后摩尔时代的到来,对电子封装的发展愈发迫切。因而,开发新型无铅、低温连接、高强度的钎料合金十分迫切。sn58bi焊料以其熔点低、机械强度高、抗蠕变能力强等优异性能而备受关注,它不仅可以降低回流焊的能量,而且更重要的是,通过最小化翘曲来提高接头的可靠性,广泛运用于电子封装中。然而,snbi焊料合金的塑性由于富bi相引起的脆性而降低,并且在焊点中形成脆性imc。这些问题对焊点的可靠性有不利影响,并且随着电子设备的日益小型化,这种影响将被放大。

3.近年来,一些研究者通过向snbi钎料中添加金属颗粒、金属间化合物,来保持适当的imc厚度,提高焊点在服役过程中的力学性能,延长电子产品的使用寿命。wei等人(effects of endogenous al and zn phases on mechanical properties of sn58bi eutectic alloy[j].2021,175(5):111089)研究了不同质量分数的al和zn对sn58bi-xal-xzn的熔点、微观结构、相结构和力学性能的影响,结果表明,随着al和zn添加量的增加,共晶组织细化,层间距显著减小。合金的uts随al和zn添加量的增加而增加,sn-55bi-3al-3zn(70.5mpa)的uts增加了28%。wang等人(influences of ag and in alloying on sn-bi eutectic solder and snbi/cu solder joints[j].2019,30(20):18524-18538)研究了ag和in对snbi/cu焊点的影响。结果表明,in能有效地降低钎料的熔化温度,改善钎料的润湿性,而ag对钎料的熔化行为和润湿性能影响不大。在100℃等温时效过程中,含ag钎料/cu界面imc层生长速率较低,ag的加入抑制了界面imc的生长。而含in钎料/cu界面imc层生长速率较高,in原子取代部分sn原子,形成cu6(sn,in)5,界面imc的生长速率显著提高。hu等人(effect of nano al2o

3 particles doping on electromigration and mechanical properties of sn-58bi solder joints[j].2015,55(8):1226

–

1233)研究al2o3纳米颗粒对sn

–

58bi焊料性能的影响。结果表明,al2o3纳米颗粒的加入降低了界面imc层的平均厚度,并且与普通焊料相比,al2o3掺杂焊料的imc层生长速率降低了8%。此外,不同时效时间后,al2o3掺杂钎料的显微硬度均优于普通钎料。

[0004]

非反应填料不会因为与钎料或基板发生化学反应而产生孔洞,也不会产生另外的金属间化合物,易于调控物相组配。bn陶瓷颗粒具有耐高温、硬度高、膨胀系数低等特点织和力学性能。然而对于bn颗粒如何影响sn-bi钎料方面开展的研究工作较少。

技术实现要素:

[0005]

本发明的目的在于克服现有技术中的不足,提供一种sn58bi-xbn复合钎料及其制

备方法和在3d封装领域的应用。

[0006]

根据本发明的第一个方面,本发明提供了一种sn58bi-xbn复合钎料膏,包括sn58bi共晶钎料膏和bn颗粒;其中bn颗粒为sn58bi-xbn复合钎料膏重量的1.0%以下。

[0007]

优选的,bn颗粒为sn58bi-xbn复合钎料膏重量的0-0.1%。进一步优选的,bn颗粒为sn58bi-xbn复合钎料膏重量的0.01-0.07%,更优选为0.03%。

[0008]

优选的,sn58bi钎料膏的粒径为25~45μm;bn颗粒作为强化颗粒选用纳米陶瓷颗粒,粒径为10~20nm。

[0009]

根据本发明的第二个方面,本发明提供了一种含sn58bi-xbn复合钎料的焊点的制备方法,

[0010]

1)纯铜为上下基板,对其进行研磨抛光吹干,以去除氧化物和油污;试验钎料基体选用sn58bi共晶钎料膏,称量不同质量分数的bn颗粒加入sn58bi共晶钎料膏中,混合均匀后,并使用机械搅拌法搅拌得到sn58bi-xbn复合钎料膏;

[0011]

2)用模具将sn58bi-xbn复合钎料膏均匀涂覆在下铜板上,然后将上铜基板置于其上形成三明治结构;采用twb-100晶圆键合机对试样进行加热,使其形成焊点。

[0012]

优选的,步骤2)中twb-100晶圆键合机工作参数为:键合温度为260℃,键合时间为5min,真空条件下。

[0013]

优选的,步骤1)中bn颗粒为sn58bi-xbn复合钎料膏重量的1.0%以下;优选的,bn颗粒为sn58bi-xbn复合钎料膏重量的0-0.1%。进一步优选的,bn颗粒为sn58bi-xbn复合钎料膏重量的0.01-0.07%,更优选为0.03%。

[0014]

根据本发明的另一个方面,本发明提供了一种sn58bi-xbn复合钎料的焊点的用途,用于3d封装领域。

[0015]

与现有技术相比,本发明具有如下优点:

[0016]

1)本发明首次研究了微量bn颗粒对sn-58bi钎料焊点的微观组织、界面imc形貌、厚度变化。在此基础上,通过剪切试验,对焊点的抗剪性能和断裂机制进行了分析,为sn-58bi钎料在电子封装的推广应用提供了理论支撑。

[0017]

2)本发明的创新之处在于利用bn的优异性能,如增强焊料合金的力学性能和抑制imc的生长,从而削弱snbi焊料合金的脆性,增强snbi焊点的可靠性。

附图说明

[0018]

图1为cu/sn58bi-xbn/cu 3d封装焊点键合过程示意图。

[0019]

图2为cu/sn58bi-xbn/cu焊点基体组织sem形貌图,其中(a)sn58bi,(b)sn58bi-0.01bn,(c)sn58bi-0.03bn,(d)sn58bi-0.05bn,(e)sn58bi-0.07bn。

[0020]

图3为sn58bi的xrd分析结果图。

[0021]

图4为snbi-0.03bn复合钎料焊点基体组织eds面扫结果,其中(a)snbi-0.03bn复合钎料焊点基体组织,(b)n元素分布,(c)bi元素分布,(d)sn元素分布。

[0022]

图5为cu/sn58bi-xbn/cu焊点界面imc组织的sem形貌:(a)sn58bi,(b)sn58bi-0.01bn,(c)sn58bi-0.03bn,(d)sn58bi-0.05bn,(e)sn58bi-0.07bn。

[0023]

图6为cu/sn58bi/cu焊点界面imc的eds结果图。

[0024]

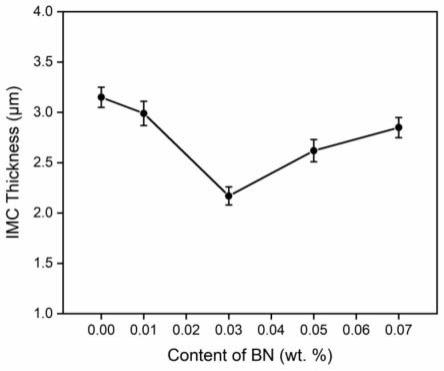

图7为cu/snbi-xbn/cu焊点界面imc平均厚度随bn含量变化规律图。

[0025]

图8为cu/sn58bi-xbn/cu焊点剪切强度随bn含量变化规律图。

[0026]

图9为cu/sn58bi-xbn/cu焊点的剪切断口sem形貌:(a)snbi,(b)snbi-0.01bn,(c)snbi-0.03bn,(d)snbi-0.05bn,(e)snbi-0.07bn

具体实施方式

[0027]

试验材料与方法

[0028]

本发明实施例中试验选用纯铜(99.99%)为上下基板,其规格分别10mm

×

10mm

×

4mm和12mm

×

12mm

×

4mm,对其进行研磨抛光吹干,以去除氧化物和油污。试验钎料基体选用sn58bi共晶钎料膏,粒径为25~45μm。强化颗粒选用纳米陶瓷颗粒bn,粒径为10~20nm,称量不同质量分数的bn颗粒(0.01wt.%,0.03wt.%,0.05wt.%,0.07wt.%,以复合钎料膏为计算基准)加入sn58bi共晶钎料膏中,混合均匀后,并使用机械搅拌法搅拌得到sn58bi-xbn复合钎料膏。

[0029]

用自制模具将sn58bi-xbn复合钎料膏均匀涂覆在下铜板上,然后将上铜基板置于其上形成三明治结构(如图1所示)。在键合温度为260℃,键合时间为5min,真空条件下,采用twb-100晶圆键合机对试样进行加热,使其形成焊点。

[0030]

用电火花切割机切割试样,使用固化剂和亚克力粉末混合后注入模具中,经过40min的时间来冷镶嵌试样。使用磨抛机磨制并抛光后,采用4vol.%hno3+96vol.%c2h5oh溶液腐蚀10s,再使用zeiss supra 55型扫描电子显微镜进行显微组织观察和分析,并用x-act inca150型能谱仪(energy dispersive spectrometer,eds)对其区域成分进行分析。采用utm5305型电子万能试验机在室温下对焊点进行剪切试验,每组参数测试三个试样,求平均值以减小误差。试验过程中的加载速度为0.02mm/min.

[0031]

实施例1cu/sn58bi-xbn/cu焊点显微组织的研究:

[0032]

一、bn含量对cu/sn58bi-xbn/cu焊点基体组织的影响

[0033]

图2为不同bn含量的cu/sn58bi-xbn/cu焊点基体组织sem形貌图。根据图3的xrd分析结果,在图2(a)中,可以观察到共晶锡铋合金的典型层状结构,其中突出岛状表示为富bi相,凹陷处表示富sn相,可以观察到明显大尺寸的富bi相。

[0034]

随着bn含量的加入,共晶组织呈先细化后粗化的趋势。当bn的重量百分比达到0.03wt.%时,粗大富bi相变小,共晶组织细化明显,层间距减小,如图2(c)所示。当bn含量进一步增加,其重量百分比达到0.05wt.%时,富bi相逐渐变得粗大,层间距增大。为了定量分析显微结构演变,根据定量金相方法,通过image pro plus软件测量了不同bn添加量下富铋相层间距的变化,如表1所示。sn58bi-0.03bn复合钎料焊点的富bi相间距为3.92μm左右,比sn58bi钎料焊点和加入0.01wt.%和0.05wt.%bn的复合钎料焊点的间距小。sn58bi-xbn(x=0.01,0.03,0.05,0.07)钎料合金的细化率分别为15.59%,23.59%,12.87%,6.24%。结果表明,bn质量分数为0.03wt.%时,共晶组织层间距最小,抑制晶粒粗化,细化共晶组织的效果最佳。

[0035]

表1 cu/sn58bi-xbn/cu(x=0,0.01,0.03,0.05,0.07)焊点基体组织的平均层间距

[0036][0037]

图4中的eds确定了sn58bi-0.03bn焊料的元素分布。bn颗粒均匀分布在焊料基体中。共晶组织的细化可归因于bn颗粒的存在,主要有以下两个原因。首先,钎料中bn纳米颗粒的加入增加了异质形核粒子,非均匀形核能使形核的过冷度大大降低,增加了形核率。形核率越大,则单位体积中的晶核数越多,每个晶粒的长大余地越小,因此长成的晶粒越细小。其次,bn纳米颗粒的加入降低了晶粒的表面张力。根据晶体生长学说可认为,一个晶粒的生长速度与该晶粒的表面张力有关,且表面张力越大生长速度越大。生长中的晶粒会将小尺寸的异相颗粒吸附至其晶粒表面,且钎料中的富sn相和富bi相比bn纳米颗粒大的多,可以将其晶粒表面看成一个平面。根据gibbs吸附公式可知,晶粒表面吸附的bn纳米颗粒越多,表面张力降低的越大。且表面张力越小,表面能就越低,根据最低能量原理,表面能越低,物质越稳定。即晶粒表面吸附bn后晶粒表面变得稳定,抑制了snbi共晶组织的继续长大。

[0038]

当bn含量继续增加时,钎料的组织不再细化,甚至粗化。之所以出现这种现象是因为在bn含量较低时,加入的强化材料能作为形核质点促进钎料的异质形核,此时钎料的形核速率受强化材料的影响比较大,而当bn比含量较高时,一方面纳米强化材料bn由于范德华力作用团聚在一起减少了形核质点;另一方面过量强化材料的存在会钉扎液态钎料中短程有序的原子团,抑制液态钎料的流动;由于sn和bi结晶和晶粒长大时放出结晶潜热,使钎料的温度高于异质形核的温度,抑制了形核过程的进一步进行。抑制晶粒生长学说也认为晶粒细化程度与加入其中的细化剂的质点数不成严格正比例关系,而是当细化剂超过一定值时,细化效果不再增加。

[0039]

二、bn含量对cu/sn58bi-xbn/cu焊点界面imc组织的影响

[0040]

图5为cu/sn58bi-xbn/cu焊点界面imc组织的sem形貌,图6为cu/sn58bi/cu焊点界面imc的eds结果。根据eds结果,确定界面金属间化合物为cu6sn5相。未添加bn颗粒时,钎料/cu界面上存在大量扇贝状cu6sn

5 imc,部分插入到钎料内部,如图5(a)。然而,随着bn颗粒质量分数的增加,界面imc形貌逐渐趋于平坦,从细长的扇贝形转变为连续的层状。bn颗粒添加量为0.03wt.%时,界面imc形貌最为平坦,然而,进一步增加bn颗粒含量后,界面imc形貌再次逐渐变成扇贝状。

[0041]

sn58bi-xbn钎料/cu(x=0,0.01,0.03,0.05,0.07)界面处cu6sn5层的平均厚度随bn含量变化规律如图7所示。由图7可知,添加bn颗粒的sn58bi-xbn复合钎料焊点界面imc厚度均小于未添加bn的sn58bi钎料焊点,且随着bn颗粒含量的增加,界面imc层厚度呈先减小后增大的趋势。未添加bn颗粒时,sn58bi钎料焊点界面imc平均厚度为3.15μm;添加bn颗粒后,sn58bi-0.03bn复合钎料焊点具有最小的界面imc平均厚度,为2.17μm,减小了31.11%。bn颗粒的加入对焊点界面imc形貌和厚度的影响主要有以下两个原因:首先,bn纳米颗粒吸

附在cu6sn5界面处,降低其表面能,从而抑制imc的生长;其次,弥散分布在钎料基体中的bn颗粒阻碍了sn原子和cu原子的扩散。因此,bn的加入改变了imc的形貌和厚度。

[0042]

实施例2:cu/sn58bi-xbn/cu焊点力学性能的研究

[0043]

一、bn含量对cu/sn58bi-xbn/cu焊点剪切强度的影响

[0044]

为了探究bn对cu/sn58bi-xbn/cu焊点力学性能的影响,进行了剪切试验。sn58bi-xbn(x=0,0.01,0.03,0.05,0.07)焊点的剪切强度随bn含量变化规律如图8所示。随着bn质量分数的增加,焊点的剪切强度呈先增大后减小的趋势。未添加bn颗粒时,sn58bi钎料焊点的剪切强度为48.17mpa;添加bn颗粒后,sn58bi-0.03bn复合钎料焊点的剪切强度达到峰值56.13mpa,增大了16.52%。

[0045]

焊点的剪切强度主要由以下两个因素影响——imc厚度和钎料基体性能。如果imc厚度过薄,钎料和基板不能形成有效的连接层;imc厚度过厚,在界面处易发生脆性断裂,影响焊点的剪切性能,sn58bi-0.03bn复合钎料焊点具有适中的界面imc厚度。根据hall-petch公式,

[0046]

σs=σ0+kd-1/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3-1)

[0047]

其中σs是应变量为0.2%的屈服应力;σ0是移动单个位错所需的克服点阵摩擦的力;k是常数;d是平均晶粒尺寸。可以看出,材料的屈服强度与晶粒尺寸平方根的倒数成正比。因此,晶粒细化既能提高材料的强度,又能提高材料塑性,同时也能显著提高其力学性能。

[0048]

二、bn含量对cu/sn58bi-xbn/cu焊点断口形貌的影响

[0049]

为了进一步分析bn颗粒对cu/sn58bi-xbn/cu焊点剪切性能的影响,图9为不同bn含量的sn58bi-xbn复合钎料焊点的剪切断口sem形貌,表2为焊点剪切断口的eds结果。未添加bn颗粒时,焊点剪切断口主要由不规则六边形深灰色颗粒及浅灰色网状结构组成,如图9(a)所示。根据a和b点的eds结果,sn58bi钎料焊点剪切断口的主要物相组成为cu6sn5相和富bi相,表明断裂在钎料/界面imc处,断裂机制为脆性断裂。bn颗粒含量为0.01wt.%时,cu6sn5相颗粒变得更加细小。bn颗粒含量增加到0.03wt.%时,焊点剪切断口形貌发生了较大变化,见图9(c)。sn58bi-0.03bn复合钎料焊点的剪切断口发现韧窝及部分较为平整的解理面,表现为韧脆混合断裂特征。根据c和d点的eds结果,该焊点剪切断口的主要成分为富sn相和富bi相,表明断裂在钎料基体组织处。bn颗粒含量增加到0.05wt.%时,sn58bi-0.05bn复合钎料焊点剪切断口中的韧窝尺寸增大,如图9(d)所示。bn颗粒含量为0.07wt.%时,sn58bi-0.07bn焊点剪切断口形貌与sn58bi相似,但cu6sn5相颗粒更加细小,断裂机制又转变为了脆性断裂。综上所述,bn颗粒的加入改变了焊点的剪切断口形貌及断裂机制。随着bn颗粒含量的增加,sn58bi-xbn复合钎料焊点的剪切断裂位置由钎料/界面imc处转移到钎料基体组织处再转移到钎料/界面imc处,断裂机制从脆性断裂转变为韧脆混合断裂再转变为脆性断裂。

[0050]

表2 cu/sn58bi-xbn/cu(x=0,0.01,0.03,0.05,0.07)焊点剪切断口eds结果

[0051]

点sn(at.%)cu(at.%)bi(at.%)相a44.8755.13\cu6sn5b0.74\99.26富bi相c98.94\1.06富sn相

d\\100富bi相

[0052]

cu/sn58bi-xbn/cu焊点的剪切断裂位置的变化可归因于焊点界面imc层厚度及形貌的变化。sn58bi/cu的界面imc层较厚,大量细长状的cu6sn5由于其脆性特征,易于断裂,因此,cu/sn58bi/cu焊点断裂在钎料/界面imc处。bn颗粒的加入,纳米颗粒吸附在cu6sn5界面处,降低其表面能,抑制了界面imc的生长,使得sn58bi-0.03bn界面imc层的形貌趋于平坦,减小了厚度,稳定了界面,提高了界面imc和钎料基体的结合力,也提高了焊点剪切强度,因此,焊点断裂位置转移到了钎料基体处。

[0053]

本发明研究了bn含量对sn58bi-xbn复合钎料焊点的基体组织、界面imc形貌及厚度、剪切强度和断口形貌的影响规律,结果如下:

[0054]

(1)bn颗粒的加入细化了钎料基体组织,且随着bn含量的增加,锡铋共晶组织呈先细化后粗化的趋势,sn58bi-0.03bn复合钎料焊点的基体组织细化效果最佳。与sn58bi钎料焊点相比,sn58bi-0.03bn复合钎料焊点的基体组织平均层间距由5.13μm减小到3.92μm,减小了23.59%左右。

[0055]

(2)bn颗粒的加入改善了界面imc的形貌和厚度。随着bn含量的增加,界面imc厚度变薄,形貌逐渐趋于平坦,从细长的扇贝形转变为连续的层状,cu/sn58bi-0.03bn/cu焊点的界面imc厚度最薄,形貌最为平坦。但随着bn含量的进一步增加,界面imc厚度再次逐渐增厚,形貌逐渐变回扇贝状。

[0056]

(3)剪切试验中,随着bn含量的增加,cu/sn58bi-xbn/cu焊点的剪切强度呈先增大后减小的趋势。与sn58bi钎料焊点相比,snbi-0.03bn焊点的剪切强度最高,由48.17mpa增大到56.13mpa,提高了16.52%左右。

[0057]

(4)bn颗粒的加入改变了焊点的剪切断裂位置和断裂机制。随着bn含量的增加,sn58bi-xbn复合钎料焊点的剪切断裂位置由钎料/界面imc处转移到钎料基体组织处再转移到钎料/界面imc处,断裂机制从脆性断裂转变为韧脆混合断裂再转变为脆性断裂。

[0058]

上述实施例为本发明优选地实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1