一种带钢出口前张力横向分布的影响判定方法与流程

1.本发明涉及一种带钢出口前张力横向分布的影响判定方法,属于热连轧方法技术领域。

背景技术:

2.近年来,随着板带产品市场竞争的日趋激烈,用户对带钢的质量尤其是板形质量要求越来越苛刻,由于板带材应用于国民经济的各个方面,因此,被誉为钢铁行业的中心产品,评定板带产品的好坏,主要分析其应用性能,尺寸精度和表面质量,而板带的尺寸精度由带钢出口厚度和出口板形组成,目前,板带厚度控制能力已达到成熟地步,相关研究较多,而关于板形控制能力还未达到令人满意的程度。

3.带钢在热轧过程中,机组的工作条件非常复杂,带钢板形受轧制压力变化,来料板形,工作辊辊型,带钢宽度等多种因素影响,其中一种因素设置不合理,就会导致带钢在轧制过程中出现侧弯,中浪,边浪等不同的板形缺陷,工作辊辊型对带钢前张力影响的研究是一个相当重要方向,合理的设定工作辊辊型,可以使带钢出口前张力变化处于轧机的稳定范围内,这为生产出良好的板形提供重要前提支撑,因此,需要确定辊型因素对前张力的影响能力,来减少张力分布波动,提高板形质量。目前,根据文献检索,国内外研究较多的是以调整带载辊缝为目标,通过对各个机架的负荷设定值进行分配计算,通过测量带钢的平直度和凸度来确定对出口板形的控制能力,或者通过前馈和反馈控制系统,调整机组轧制压力,前后张力等工艺参数来控制板形,但关于cvc辊型对带钢出口前张力的影响,相关研究较少,对于不同的cvc辊型对带钢前张力影响模型,并没有给出计算模型。

技术实现要素:

4.本发明目的是提供一种带钢出口前张力横向分布的影响判定方法,通过研究cvc辊型特征,建立cvc辊型计算模型,结合相关理论基础,建立带材出口厚度,工作辊和支撑辊挠度,带材前张力计算模型,考虑工作辊最大和最小辊型,结合设备不同的轧制压力和带钢来料宽度,得出不同参数下带钢前张力变化情况,确定cvc辊型对带钢前张力影响能力,提高带钢平稳轧制,保证板形质量,具有进一步推广价值,有效地解决了背景技术中存在的上述问题。

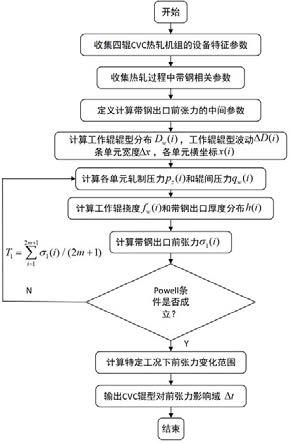

5.本发明的技术方案是:一种带钢出口前张力横向分布的影响判定方法,包含以下步骤:

6.在四辊cvc热轧机组内,以工作辊和支撑辊有效接触区域中心为原点建立坐标系,定义工作侧为负,传动侧为正,将工作辊与支撑辊有效接触区域均分为2n+1个条单元,带钢在宽度方向上均分为2m+1个条单元,所对应的条单元数用i,j来表示,各单元横坐标为x(i);

7.(a)收集四辊cvc热轧机组的设备特征参数;

8.(b)收集热轧过程中带钢相关参数;

9.(c)定义计算带钢出口前张力过程中的中间参数;

10.(d)根据cvc辊型曲线计算模型,计算当工作辊在横移量处的直径为最小值d

wmin

,工作辊横向最大直径和最小直径之差为最小值δd

min

时,计算工作辊辊型分布dw(i),工作辊辊型波动δd(i),条单元宽度δx,各单元横向坐标x(i):

[0011][0012]

式中:e为工作辊最大直径与最小直径距离的一半;

[0013]

(e)根据中间辊挠度计算模型,工作辊挠度计算模型,带钢出口厚度计算模型以及中间辊与工作辊之间的关系,轧制里平衡模型和支撑辊平衡模型,建立方程组,计算各单元轧制压力pz(i)和各单元支撑辊和工作辊之间压力qw(i):

[0014]

左侧:

[0015]

右侧:

[0016][0017]

式中:gw(i,j)为第j段载荷对第i段工作辊挠度影响系数,g

fw

(i)弯辊力对第i段工作辊挠度影响系数,gb(i,j)第j段载荷对第i段支撑辊挠度影响系数,g

p

(i)支撑力对第i段支撑辊挠度影响系数,k

wb

为工作辊与支撑辊之间压扁系数;

[0018]

(f)根据计算得到的工作辊和支撑辊之间的辊间压力,各单元轧制压力,计算工作辊挠度fw(i)和带钢出口厚度分布h(i):

[0019][0020]

(g)通过计算得到的带钢出口横向分布,结合带钢来料厚度横向分布,计算带钢宽度为最小值时,带钢的前张力σ1(i):

[0021][0022]

式中:λ为带钢后张力影响系数,l(i)为来料板形长度横向分布,l为来料板形长度平均值;

[0023]

(h)建立powell条件,判断|t

1-σ1(i)|《η是否成立,如成立,则进入步骤(i),否则,令进入步骤(e);

[0024]

(i)根据计算得到的带钢出口张力横向分布值,计算工作辊辊型为最小值时,带钢横向张力差δtm=t

mmax-t

mmin

,在上述前张力计算模型基础上,计算工作辊辊型为最大值时,带钢横向前张力差δtd=t

dmax-t

dmin

,计算带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

=δt

d-δtm,同理,计算带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

,带钢在宽度最大和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

;

[0025]

(j)输出cvc辊型曲线变化对带钢出口前张力的影响域δt=min{δt

xx

,δt

xd

,δt

dx

,δt

dd

,δt

px

,δt

pd

,δt

pp

}。

[0026]

所述步骤(a)中,设备特征参数包含工作辊轴向横移量δ,工作辊在横移量处最小和最大直径d

wmin

,d

wmax

,cvc工作辊横向最大直径和最小直径之差的最小值和最大值δd

min

,δd

max

,支撑辊直径db,广义轧制压力最小值p

min

、最大值p

max

和平均值工作辊左右两侧弯辊力f

wl

,f

wr

,支撑辊左右两侧支撑力p

l

,pr和工作辊和支撑辊有效接触长度lw。

[0027]

所述步骤(b)中,带钢相关参数包含带钢来料厚度分布h(i),带钢弹性模量e,带钢柏松比v,带钢宽度最小值b

min

、最大值b

max

和平均值带材平均前张力t1和平均后张力t0,初设带钢出口厚度分布h0(i),前张力计算误差η和带钢变形抗力q。

[0028]

所述步骤(c)中,带钢出口前张力过程中的中间参数,主要包括:cvc工作辊辊型分布dw(i),带材出口厚度分布h(i),各单元轧制压力pz(i),带材前张力横向分布σ1(i),带材后张力横向分布σ0(i),带材平均入口厚度h,带材平均出口厚度h,工作辊相对于支撑辊刚性转角θw,变形区出口金属的横向位移量l(i),各单元条宽δx,宽展量δb,各单元工作辊和支撑辊之间压力qw(i),工作辊挠度分布fw(i),支撑辊挠度分布fb(i),工作辊辊型波动值δd(i),带钢在工作辊辊型为最小值时出口前张力最大值t

mmax

和最小值t

mmin

,前张力差值δtm,带钢在工作辊辊型为最大值时出口前张力最大值t

dmax

和最小值t

dmin

,前张力值δtd,带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

,带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

,带钢在宽度最大

和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

和带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

。

[0029]

本发明的有益效果是:通过研究cvc辊型特征,建立cvc辊型计算模型,结合相关理论基础,建立带材出口厚度,工作辊和支撑辊挠度,带材前张力计算模型,考虑工作辊最大和最小辊型,结合设备不同的轧制压力和带钢来料宽度,得出不同参数下带钢前张力变化情况,确定cvc辊型对带钢前张力影响能力,提高带钢平稳轧制,保证板形质量,具有进一步推广价值。

附图说明

[0030]

图1为本发明的总体流程图;

[0031]

图2为本发明实施例1辊型变化对带钢出口前张力影响图;

[0032]

图3为本发明实施例2辊型变化对带钢出口前张力影响图。

具体实施方式

[0033]

为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

[0034]

一种带钢出口前张力横向分布的影响判定方法,包含以下步骤:

[0035]

在四辊cvc热轧机组内,以工作辊和支撑辊有效接触区域中心为原点建立坐标系,定义工作侧为负,传动侧为正,将工作辊与支撑辊有效接触区域均分为2n+1个条单元,带钢在宽度方向上均分为2m+1个条单元,所对应的条单元数用i,j来表示,各单元横坐标为x(i);

[0036]

(a)收集四辊cvc热轧机组的设备特征参数;

[0037]

(b)收集热轧过程中带钢相关参数;

[0038]

(c)定义计算带钢出口前张力过程中的中间参数;

[0039]

(d)根据cvc辊型曲线计算模型,计算当工作辊在横移量处的直径为最小值d

wmin

,工作辊横向最大直径和最小直径之差为最小值δd

min

时,计算工作辊辊型分布dw(i),工作辊辊型波动δd(i),条单元宽度δx,各单元横向坐标x(i):

[0040][0041]

式中:e为工作辊最大直径与最小直径距离的一半;

[0042]

(e)根据中间辊挠度计算模型,工作辊挠度计算模型,带钢出口厚度计算模型以及中间辊与工作辊之间的关系,轧制里平衡模型和支撑辊平衡模型,建立方程组,计算各单元轧制压力pz(i)和各单元支撑辊和工作辊之间压力qw(i):

[0043]

左侧:

[0044]

右侧:

[0045][0046]

式中:gw(i,j)为第j段载荷对第i段工作辊挠度影响系数,g

fw

(i)弯辊力对第i段工作辊挠度影响系数,gb(i,j)第j段载荷对第i段支撑辊挠度影响系数,g

p

(i)支撑力对第i段支撑辊挠度影响系数,k

wb

为工作辊与支撑辊之间压扁系数;

[0047]

(f)根据计算得到的工作辊和支撑辊之间的辊间压力,各单元轧制压力,计算工作辊挠度fw(i)和带钢出口厚度分布h(i):

[0048][0049]

(g)通过计算得到的带钢出口横向分布,结合带钢来料厚度横向分布,计算带钢宽度为最小值时,带钢的前张力σ1(i):

[0050][0051]

式中:λ为带钢后张力影响系数,l(i)为来料板形长度横向分布,l为来料板形长度平均值;

[0052]

(h)建立powell条件,判断|t

1-σ1(i)|《η是否成立,如成立,则进入步骤(i),否则,令进入步骤(e);

[0053]

(i)根据计算得到的带钢出口张力横向分布值,计算工作辊辊型为最小值时,带钢横向张力差δtm=t

mmax-t

mmin

,在上述前张力计算模型基础上,计算工作辊辊型为最大值时,带钢横向前张力差δtd=t

dmax-t

dmin

,计算带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

=δt

d-δtm,同理,计算带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

,带钢在宽度最大和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

;

[0054]

(j)输出cvc辊型曲线变化对带钢出口前张力的影响域δt=min{δt

xx

,δt

xd

,δt

dx

,δt

dd

,δt

px

,δt

pd

,δt

pp

}。

[0055]

所述步骤(a)中,设备特征参数包含工作辊轴向横移量δ,工作辊在横移量处最小和最大直径d

wmin

,d

wmax

,cvc工作辊横向最大直径和最小直径之差的最小值和最大值δd

min

,δd

max

,支撑辊直径db,广义轧制压力最小值p

min

、最大值p

max

和平均值工作辊左右两侧弯辊力f

wl

,f

wr

,支撑辊左右两侧支撑力p

l

,pr和工作辊和支撑辊有效接触长度lw。

[0056]

所述步骤(b)中,带钢相关参数包含带钢来料厚度分布h(i),带钢弹性模量e,带钢柏松比v,带钢宽度最小值b

min

、最大值b

max

和平均值带材平均前张力t1和平均后张力t0,初设带钢出口厚度分布h0(i),前张力计算误差η和带钢变形抗力q。

[0057]

所述步骤(c)中,带钢出口前张力过程中的中间参数,主要包括:cvc工作辊辊型分布dw(i),带材出口厚度分布h(i),各单元轧制压力pz(i),带材前张力横向分布σ1(i),带材后张力横向分布σ0(i),带材平均入口厚度h,带材平均出口厚度h,工作辊相对于支撑辊刚性转角θw,变形区出口金属的横向位移量l(i),各单元条宽δx,宽展量δb,各单元工作辊和支撑辊之间压力qw(i),工作辊挠度分布fw(i),支撑辊挠度分布fb(i),工作辊辊型波动值δd(i),带钢在工作辊辊型为最小值时出口前张力最大值t

mmax

和最小值t

mmin

,前张力差值δtm,带钢在工作辊辊型为最大值时出口前张力最大值t

dmax

和最小值t

dmin

,前张力值δtd,带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

,带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

,带钢在宽度最大

和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

和带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

。

[0058]

实施例1:钢种为ap0961e1。

[0059]

在四辊cvc热轧机组内,以工作辊和支撑辊有效接触区域中心为原点建立坐标系,定义工作侧为负,传动侧为正,将工作辊与支撑辊有效接触区域均分为41个条单元,带钢在宽度方向上均分为31个条单元,所对应的条单元数用i,j来表示,各单元横坐标为x(i);

[0060]

(a)收集四辊cvc热轧机组的设备特征参数,主要包括:工作辊轴向横移量δ=0mm,工作辊在横移量处最小和最大直径d

wmin

=600mm,d

wmax

=1200mm,cvc工作辊横向最大直径和最小直径之差的最小值和最大值δd

min

=6mm,δd

max

=12mm,支撑辊直径db=1640mm,广义轧制压力最小值p

min

=1100t、最大值p

max

=1880t和平均值工作辊左右两侧弯辊力f

wl

=f

wr

=74t,支撑辊左右两侧支撑力工作辊和支撑辊有效接触长度lw=1845mm;

[0061]

(b)收集热轧过程中带钢相关参数,主要包括,带钢来料厚度分布h(i)=[16.79,16.8,16.81,16.82,16.83,16.84,16.85,16.86,16.87,16.88,16.89,16.9,16.91,16.92,16.93,16.94,16.93,16.92,16.91,16.9,16.89,16.88,16.87,16.86,16.86,16.85,16.84,16.83,16.82,16.81,16.8,16.79]mm,带钢弹性模量e=2.1

×

105mpa,带钢柏松比v=0.3,带钢宽度最小值b

min

=1395mm、最大值b

max

=1630mm和平均值带材平均前张力t1=8mpa和平均后张力t0=6.4mpa,初设带钢出口厚度分布h0(i)=15mm,前张力计算误差η=0.005,带钢变形抗力q=148.9mpa;

[0062]

(c)定义计算带钢出口前张力过程中的中间参数,主要包括:cvc工作辊辊型分布dw(i),带材出口厚度分布h(i),各单元轧制压力pz(i),带材前张力横向分布σ1(i),带材后张力横向分布σ0(i),带材平均入口厚度h,带材平均出口厚度h,工作辊相对于支撑辊刚性转角θw,变形区出口金属的横向位移量l(i),各单元条宽δx,宽展量δb,各单元工作辊和支撑辊之间压力qw(i),工作辊挠度分布fw(i),支撑辊挠度分布fb(i),工作辊辊型波动值δd(i),带钢在工作辊辊型为最小值时出口前张力最大值t

mmax

和最小值t

mmin

,前张力差值δtm,带钢在工作辊辊型为最大值时出口前张力最大值t

dmax

和最小值t

dmin

,前张力值δtd,带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

,带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

,带钢在宽度最大和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

;

[0063]

(d)根据cvc辊型曲线计算模型,计算当工作辊在横移量处的直径为最小值d

wmin

,工作辊横向最大直径和最小直径之差为最小值δd

min

时,计算工作辊辊型分布dw(i),工作

辊辊型波动δd(i),条单元宽度δx,各单元横向坐标x(i):

[0064][0065]

其中,e=480mm为工作辊最大直径与最小直径距离的一半,通过计算,可以得到工作辊辊型分布dw(i)=[600.187,600.178,600.169,600.159,600.15,600.141,600.131,600.122,600.113,600.103,600.094,600.084,600.075,600.066,600.056,600.47,600.038,600.029,600.019,600.009,600,599.991,599.981,599.972,599.963,599.945,599.934,599.925,599.916,599.906,599.897,599.888,599.878,599.869,599.859,599.85,599.84,599.83,599.822,599.813]mm,工作辊辊型波动δd(i)=[0.187,0.178,0.169,0.159,0.15,0.141,0.131,0.122,0.112,0.103,0.094,0.084,0.075,0.066,0.056,0.047,0.037,0.028,0.019,0.009,0,-0.009,-0.019,-0.018,-0.029,-0.0375,-0.0469,-0.056,-0.075,-0.084,-0.094,-0.103,-0.112,-0.122,-0.131,-0.141,-0.15,-0.169,-0.178,-0.187]mm,条单元宽度δx=45mm;

[0066]

(e)根据中间辊挠度计算模型,工作辊挠度计算模型,带钢出口厚度计算模型以及中间辊与工作辊之间的关系,轧制里平衡模型和支撑辊平衡模型,建立方程组,计算各单元轧制压力pz(i)和各单元支撑辊和工作辊之间压力qw(i):

[0067]

左侧:

[0068]

右侧:

[0069][0070]

其中,gw(i,j)=f(x(i),lw,dw(i),v)为第j段载荷对第i段工作辊挠度影响系数,g

fw

(i)=[3.57,3.28,2.99,2.71,2.44,2.19,1.94,1.71,1.48,1.27,1.08,0.9,0.73,0.58,0.44,0.32,0.22,0.14,0.07,0.03]

×

10-6

弯辊力对第i段工作辊挠度影响系数,gb(i,j)=f(x(i),lw,db,v)第j段载荷对第i段支撑辊挠度影响系数,g

p

(i)=[9.9,9.21,8.53,7.87,7.22,6.59,5.97,5.38,4.81,4.26,3.74,3.23,2.76,2.31,1.89,1.49,1.13,0.8,0.5,0.23]

×

10-7

支撑力对第i段支撑辊挠度影响系数,k

wb

=f(v,e,dw,db)为工作辊与支撑辊之间压扁系数,通过计算,可以得到各单元轧制压力pz(i)=[344026,317760,294983,275606,259506,246530,235635,226538,218986,212753,207641,203477,200111,197414,195279,193615,192348,191421,190426,190302,190423,190789,191421,192348,193615,195279,197414,200111,203477,207641,212753,218986,226538,235635,246530,259506,275606,294983,317760,344025]n,各单元支撑辊和工作辊之间压力qw(i)=[194552,217143,234290,246954,255974,262085,265923,268038,268899,268904,268384,267607,266788,266091,265627,265465,265627,266091,266788,267607,268384,268904,268899,268038,265923,262085,255974,24954,234290,217143,194552]n;

[0071]

(f)根据计算得到的工作辊和支撑辊之间的辊间压力,各单元轧制压力,计算工作辊挠度fw(i)和带钢出口厚度分布h(i):

[0072][0073]

通过计算,可以得到工作辊挠度fw(i)=[-0.27,-0.2,-0.144,-0.1,-0.064,-0.039,-0.021,-0.007,-0.007,0.001,0.007,0.011,0.01,0.012,0.01,0.009,0.007,0.004,0.002,0.001,0.0003,0,0.0003,0.001,0.003,0.004,0.007,0.009,0.01,0.012,0.012,0.011,0.007,0.001,-0.007,-0.021,-0.039,-0.064,-0.1,-0.144,-0.2,-0.267],带钢出口厚度分布h(i)=[11.51,11.52,11.52,11.53,11.54,11.54,11.55,11.55,11.65,11.56,11.57,11.57,11.57,11.57,11.57,11.57,11.57,11.57,11.57,11.57,11.56,11.56,11.55,11.55,11.54,11.54,11.53,11.52,11.52,11.51]mm;

[0074]

(g)通过计算得到的带钢出口横向分布,结合带钢来料厚度横向分布,计算带钢宽度为最小值时带钢的前张力:

[0075][0076]

其中,λ=0.15为带钢后张力影响系数,l(i)为来料板形长度横向分布,l为来料板

形长度平均值,计算可得,带钢的前张力σ1(i)=[7.41,7.45,7.51,7.59,7.68,7.79,7.9,8,8.11,8.21,8.3,8.37,8.43,8.47,8.5,8.5,8.5,8.47,8.37,8.3,8.21,8.11,8,7.9,7.79,7.69,7.59,7.51,7.45,7.42]mpa

[0077]

(h)建立powell条件,判断|t

1-σ1(i)|《η不成立,令进入步骤(e);

[0078]

(i)根据计算得到的带钢出口张力横向分布值,计算工作辊辊型为最小值时,带钢横向张力差δtm=t

mmax-t

mmin

=3.88mpa,在上述前张力计算模型基础上,计算工作辊辊型为最大值时,带钢横向前张力差δtd=t

dmax-t

dmin

=0.39mpa,计算带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化同理,计算带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

=4.15mpa,带钢在宽度最大和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

=2.84mpa,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

=4.33mpa,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

=3.69mpa,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

=3.97mpa,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

=3.5mpa;

[0079]

(j)输出cvc辊型曲线变化对带钢出口前张力的影响域δi=(0,2.84)mpa;

[0080]

如图2所示,本发明通过分析工作辊辊型变化对带钢出口前张力的影响,并充分结合四辊cvc热轧机组结构和工艺特点,建立cvc辊型对带钢出口前张力计算模型,通过改变工作辊辊型,考虑不同带钢来料宽度和设备轧制压力,计算出不同工况下带钢前张力分布值,最终得出cvc辊型的对带钢前张力影响变化,确定辊型变化出口前张力的影响,为板形控制提供有力基础,提高生产效率。

[0081]

实施例2:钢种为700l。

[0082]

在四辊cvc热轧机组内,以工作辊和支撑辊有效接触区域中心为原点建立坐标系,定义工作侧为负,传动侧为正,将工作辊与支撑辊有效接触区域均分为35个条单元,带钢在宽度方向上均分为25个条单元,所对应的条单元数用i,j来表示,各单元横坐标为x(i);

[0083]

(a)收集四辊cvc热轧机组的设备特征参数,主要包括:工作辊轴向横移量δ,工作辊在横移量处最小和最大直径d

wmin

=500mm,d

wmax

=1000mm,cvc工作辊横向最大直径和最小直径之差的最小值和最大值δd

min

=5mm,δd

max

=10mm,支撑辊直径db=1200mm,广义轧制压力最小值p

min

=800t、最大值p

max

=1200t和平均值工作辊左右两侧弯辊力f

wl

=f

wr

=70t,支撑辊左右两侧支撑力p

l

=pr=740t,工作辊和支撑辊有效接触长度lw=1750mm;

[0084]

(b)收集热轧过程中带钢相关参数,主要包括,带钢来料厚度分布h(i)=[21.23,21.24,21.25,21.26,21.27,21.28,21.29,21.3,21.31,21.32,21.33,21.32,21.31,21.3,21.29,2.28,21.27,21.26,21.25,21.24,21.23]mm,带钢弹性模量e=2.1

×

105mpa,带钢柏松比v=0.3,带钢宽度最小值b

min

=1250mm、最大值b

max

=1600mm和平均值带材平均前张力t1=7.5mpa和平均后张力t0=5mpa,初设带钢出口厚度分布h0(i)=16mm,前

张力计算误差η=0.005,带钢变形抗力

[0085]

(c)定义计算带钢出口前张力过程中的中间参数,主要包括:cvc工作辊辊型分布dw(i),带材出口厚度分布h(i),各单元轧制压力pz(i),带材前张力横向分布σ1(i),带材后张力横向分布σ0(i),带材平均入口厚度h,带材平均出口厚度h,工作辊相对于支撑辊刚性转角θw,变形区出口金属的横向位移量l(i),各单元条宽δx,宽展量δb,各单元工作辊和支撑辊之间压力qw(i),工作辊挠度分布fw(i),支撑辊挠度分布fb(i),工作辊辊型波动值δd(i),带钢在工作辊辊型为最小值时出口前张力最大值t

mmax

和最小值t

mmin

,前张力差值δtm,带钢在工作辊辊型为最大值时出口前张力最大值t

dmax

和最小值t

dmin

,前张力值δtd,带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

,带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

,带钢在宽度最大和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

;

[0086]

(d)根据cvc辊型曲线计算模型,计算当工作辊在横移量处的直径为最小值d

wmin

,工作辊横向最大直径和最小直径之差为最小值δd

min

时,计算工作辊辊型分布dw(i),工作辊辊型波动δd(i),条单元宽度δx,各单元横向坐标x(i):

[0087][0088]

其中,e=450mm为工作辊最大直径与最小直径距离的一半,通过计算,可以得到工作辊辊型分布dw(i)=[500.1,500.09,500.08,500.07,500.06,500.06,500.05,500.04,500.03,500.03,500.02,500.01,500,499.99,499.98,499.96,499.96,499.95,499.94,499.93,499.93,499.92,499.91,499.9,499.89,499.88,499.88,499.87,499.86,499.85,499.84,499.83]mm,工作辊辊型波动δd(i)=[0.167,0.158,0.15,0.142,0.133,0.125,0.117,0.108,0.01,0.091,0.083,0.075,0.067,0.058,0.05,0.042,0.033,0.025,0.017,0.008,0,-0.008,-0.017,-0.025,-0.033,-0.042,-0.05,-0.058,-0.067,-0.075,-0.083,-0.092,-0.01,-0.108,-0.117,-0.125,-0.133,-0.142,-0.15,-0.158,-0.167]mm;

[0089]

(e)根据中间辊挠度计算模型,工作辊挠度计算模型,带钢出口厚度计算模型以及中间辊与工作辊之间的关系,轧制里平衡模型和支撑辊平衡模型,建立方程组,计算各单元轧制压力pz(i)和各单元支撑辊和工作辊之间压力qw(i):

[0090]

左侧:

[0091]

右侧:

[0092][0093]

其中,gw(i,j)=f(x(i),lw,dw(i),v)为第j段载荷对第i段工作辊挠度影响系数,g

fw

(i)=[7.16,6.45,5.77,5.12,4.5,3.9,3.35,2.83,2.34,1.9,1.49,1.32,0.82,0.55,0.33,0.17,0.56]

×

10-6

弯辊力对第i段工作辊挠度影响系数,gb(i,j)=f(x(i),lw,db,v)第j段载荷对第i段支撑辊挠度影响系数,g

p

(i)=[2.74,2.5,2.26,2.04,1.82,1.61,1.41,1.21,1.03,0.87,0.71,0.56,0.43,0.32,0.21,0.13,0.55]

×

10-7

支撑力对第i段支撑辊挠度影响系数,k

wb

=f(v,e,dw,db)为工作辊与支撑辊之间压扁系数,通过计算,可以得到各单元轧制压力pz(i)=[404064,396454,382698,365282,346152,326804,308370,291695,277389,265888,257488,252378,250664,252378,257488,265888,277389,291695,308370,326804,346152,365282,382698,396454,404064]n,各单元支撑辊和工作辊之间压力qw(i)=[490324,427552,375923,334822,303475,280976,262673,247727,235477,225412,217142,210379,204913,200594,197319,195021,193658,193206,193658,195021,197319,200594,204913,210379,217142,225412,235477,247727,262673,280976,303475,334822,375923,427552,490324]n;

[0094]

(f)根据计算得到的工作辊和支撑辊之间的辊间压力,各单元轧制压力,计算工作辊挠度fw(i)和带钢出口厚度分布h(i):

[0095]

[0096]

通过计算,可以得到工作辊挠度fw(i)=[-0.06,0.04,0.1,0.14,0.16,0.16,0.15,0.13,0.11,0.09,0.07,0.05,0.04,0.03,0.01,0.006,0.002,0,0.001,0.006,0.01,0.03,0.04,0.05,0.07,0.09,0.11,0.13,0.15,0.16,0.14,0.1,0.04,-0.06],带钢出口厚度分布h(i)=[14.96,14.97,14.98,14.99,15,15,15.01,15.02,15.02,15.02,15.0215.02,15.02,15.02,15.02,15.0215.01,15,15,14.99,14.99,14.98,14.97,14.96]mm;

[0097]

(g)通过计算得到的带钢出口横向分布,结合带钢来料厚度横向分布,计算带钢宽度为最小值时带钢的前张力σ1(i):

[0098][0099]

其中,λ=0.15为带钢后张力影响系数,l(i)为来料板形长度横向分布,l为来料板形长度平均值,计算可得,带钢的前张力σ1(i)=[7.54,7.47,7.42,7.4,7.39,7.39,7.4,7.41,7.42,7.43,7.44,7.45,7.45,7.45,7.44,7.43,7.42,7.41,7.4,7.39,7.39,7.4,7.42,7.4,7.54]mpa;

[0100]

(h)建立powell条件,判断|t

1-σ1(i)|《η不成立,令进入步骤(e);

[0101]

(i)根据计算得到的带钢出口张力横向分布值,计算工作辊辊型为最小值时,带钢横向张力差δtm=t

mmax-t

mmin

=12.85mpa,在上述前张力计算模型基础上,计算工作辊辊型为最大值时,带钢横向前张力差δtd=t

dmax-t

dmin

=1.8mpa,计算带钢在宽度最小和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

xx

=|δt

d-δtm|=11.05mpa,同理,计算带钢在宽度最小和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

xd

=12.1mpa,带钢在宽度最大和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

dx

=9.44mpa,带钢在宽度最大和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

dd

=13.27mpa,带钢在宽度为平均值和设备轧制压力最小时,工作辊辊型对带钢前张力影响变化δt

px

=5.6mpa,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pd

=7.73mpa,带钢在宽度为平均值和设备轧制压力最大时,工作辊辊型对带钢前张力影响变化δt

pp

=6.19mpa;

[0102]

(j)输出cvc辊型曲线变化对带钢出口前张力的影响域δi=(0,5.6)mpa;

[0103]

如图3所示,本发明通过分析工作辊辊型变化对带钢出口前张力的影响,并充分结合四辊cvc热轧机组结构和工艺特点,建立cvc辊型对带钢出口前张力计算模型,通过改变工作辊辊型,考虑不同带钢来料宽度和设备轧制压力,计算出不同工况下带钢前张力分布值,最终得出cvc辊型的对带钢前张力影响变化,确定辊型变化出口前张力的影响,为板形控制提供有力基础,提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1