一种激光-射流电解复合加工双管工具电极及铣削加工方法

1.本发明涉及一种激光-射流电解复合加工双管工具电极及铣削加工方法,属于激光-电解复合加工领域。

背景技术:

2.薄壁弱刚性金属构件常用机械铣削、电火花加工、激光加工和电解加工等方法进行加工。它们各有优势,但也存在局限性。机械铣削加工是薄壁弱刚性金属构件加工的主流方法,但刀具磨损严重,工件易变形。电火花加工和激光加工效率偏低,产生的热应力大,工件表面出现微裂纹、重铸层等缺陷。电解加工效率高,表面质量好,无工具电极损耗,无加工应力、再铸层等缺陷产生,是薄壁弱刚性金属构件加工的理想方法之一,但成形精度不高。为了克服单一制造方法在加工效率、表面质量和成形精度等方面存在的难以协同取优问题,常把机械、热、化学、电化学、振动等多种能场复合,形成复合加工技术,实现优势互补,以达成薄壁弱刚性金属构件高效优质高精度加工。

3.学者m. datta等在“jet and laser-jet electrochemical micromachining of nickel and steel”一文中将激光与射流电解加工进行复合,形成激光-电解复合加工,并在镍和不锈钢实现了高材料去除率和高精度加工。

4.公开号为cn108115234a的中国专利公开了一种具有双流道的激光电化学复合加工装置,该装置利用由内环和外环组成的双流道,通过高速抽吸的方法来输送电解液,去除加工过程中堆积的产物和碎屑,提高加工表面质量,但加工区域的电场和流场存在分布不均问题,且激光作用面积有限,导致加工效率和加工精度均不够理想。

5.公开号为cn1919514a的中国专利公布了一种喷射液束电解-激光复合加工方法,该方法在激光加工的基础上,引入与激光束同轴的高速喷射液束去除材料,以提高加工速度并有效消除残余应力,实现尺寸为0.25mm~1.5mm的小孔、槽等结构的高效加工,但射流和激光束斑直径均为毫米级以下,难以实现大面积工件的高效精密加工。

6.公开号为cn113843460a的中国专利公布了一种激光-电解复合加工用光电液耦合传导管电极,该电极利用绝缘基体来抑制加工表面电化学杂散腐蚀现象,以提高加工表面质量,但该技术方案的管电极直径为0.1~0.5mm,单次加工作用范围小,加工效率偏低。

7.综上,现有的激光-电解复合加工技术基本上只能实现特征尺寸为毫米级及以下的孔、槽等简单形状特征的加工,难以进行大面积、高材料去除率的高效高精度加工。在现有技术的基础之上,本专利提出一种基于环带激光束的双管工具电极及激光-射流电解复合铣削加工方法,以针对大面积工件实现单次作用面积达厘米级尺度的高效高精度铣削加工。

技术实现要素:

8.本发明的目的在于提供一种激光-射流电解复合加工双管工具电极及铣削加工方法,以实现大幅面金属构件的高效高精度高稳定性激光-电解复合铣削加工。

9.一种激光-射流电解复合加工双管工具电极,包括电源、激光发生系统,其特征在于:它还包括光学镜片、外阴极管、内斜凸环、阵列外斜孔、网栅、内阴极管和环带激光束;所述的外阴极管同中心轴线地套在内阴极管的外部;所述的光学镜片密封地套嵌在外阴极管和内阴极管之间;所述的网栅固定在内阴极管的下端;所述的外阴极管的下端设有内斜凸环;所述的内斜凸环设有沿环周方向均匀分布的阵列外斜孔;所述的网栅的下表面高于内斜凸环的底端1~2mm;所述的环带激光束自激光发生系统输出后透过光学镜片进入外阴极管和内阴极管之间的环腔内;所述的环腔和内阴极管内均充满了高速流动的电解液;所述的电解液自外阴极管受压进入环腔,再流经网栅受负压从内阴极管上端流出。

10.所述的内阴极管的外直径比外阴极管的内直径小4~6mm。

11.所述的内阴极管的内直径为10~20mm,壁厚为0.1~2mm。

12.所述的外阴极管的内直径为15~25mm,壁厚为0.2~2mm。

13.所述的内阴极管、外阴极管和网栅均由铜或铝制成。所述的环带激光的功率密度可调。

14.所述的网栅的网孔为50~100目,开孔率大于50%。

15.所述的内斜凸环的最大宽度w为0.5~1mm。

16.所述的阵列外斜孔的直径为0.1~0.2mm,孔间距为0.3~0.6mm。

17.所述的环腔内的电解液的出腔速度大于15m/s。

18.一种激光-射流电解复合加工双管工具电极及铣削加工方法,其特征在于:包括以下按顺序实施的步骤:s1. 将被加工工件安装固定好,把将双管工具电极竖直地置于被加工工件的上方,使外阴极管的下端部与被加工工件的待加工区表面的距离为0.5~2mm;s2. 向双管工具电极充注电解液并从内阴极管外抽电解液,并调节充注压力和外抽力以使电解液自内阴极管上端流出的速度达到设计值;s3. 将外管阴极、内管阴极均与电源的负极进行电气连接,将工件与电源的正极进行电气连接,并把双管工具电极定位在加工的起始位置;s4. 按设定功率启动环带激光发生系统以使环带激光束辐照在工件的待加工区上,与此同时,按设定电压启动电源以使工件与双管工具电极带电;s5. 驱动双管工具电极自起始位置按设定的轨迹路线和设定的速度匀速移动,此时,双管工具电极的下端正对的工件材料在激光辐照热场、电场、电化学场、流场等的协同作用下被蚀除并在工件表面留下凹槽结构;s6. 当双管工具电极走完了全部设定的轨迹路线后,关停激光发生系统、电源,停止电解液供给和双管工具电极运动,完成铣削加工。

19.与现有技术相比,具有以下突出优点。

20.(1)单次扫描铣削面积大。本发明的双管工具电极外形尺寸大,外直径和外周长均为厘米级,远大于现有的单次作用面积仅为毫米级及以下的激光-射流复合电解加工,结合独特的环带激光束来强化电解作用,能实现大面积的高效高精密扫描铣削加工。

21.(2)加工效率高。双管工具电极和环带激光束的直径均达到厘米级,单次铣削加工的面积大,可施加的电流密度大。喷吸式供液大幅促进了加工间隙新鲜电解液的供给,以及固体产物和气泡的排除 ,加之内阴极管增设有网栅、外阴极管增设有阵列外斜孔,使电场

作用到工件上的面积尽可能大,加工效率高。综合而言,理论上,相同电流密度下,本发明的加工效率是现有激光-电解复合加工技术的百倍以上。

22.(3)加工稳定性好,加工精度高。在本发明中,外喷内吸式给液传质流畅,效率高,固体产物排除及时、彻底,避免粘附在阴极和已加工表面,工艺稳定性好。外阴极管的下端设有内斜凸环,内阴极管的下端设有网栅,使得双管工具电极作用到工件表面上的电场和流场分布更均匀。综上,本发明加工过程稳定,电场与流场作用范围大、分布均匀,加工精度高。

附图说明

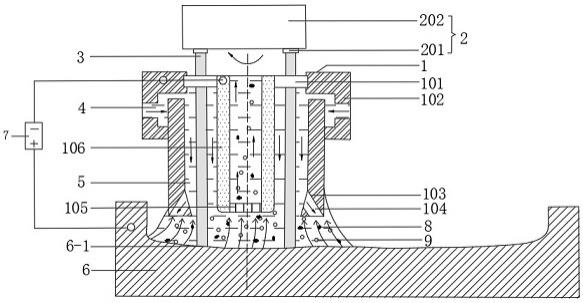

23.图1为双管工具电极示意图。

24.图2为图1在a-a方向上的剖视图。

25.图3为激光-射流电解复合加工双管工具电极铣削加工示意图。

26.图中标号名称:1、双管工具电极;101、光学镜片;102、外阴极管;103、内斜凸环;104、阵列外斜孔;105、网栅;106、内阴极管;2、激光发生系统;201、聚焦透镜;202、激光器;3、环带激光束;4、环腔;5、电解液;6、工件;6-1、凹槽;7、电源;8、固体产物;9、气泡。

具体实施方式

27.下面结合具体附图对本发明做进一步的解释说明。

28.如图1和图2所示,一种激光-射流电解复合加工双管工具电极,包括电源7、激光发生系统2,其特征在于:它还包括光学镜片101、外阴极管102、内斜凸环103、阵列外斜孔104、网栅105、内阴极管106和环带激光束3。外阴极管102同中心轴线地套在内阴极管106的外部,内阴极管106的外直径比外阴极管102的内直径小5mm。内阴极管106的内直径为15mm,壁厚为1mm。外阴极管102的内直径为20mm,壁厚为1mm。网栅105固定在内阴极管106的下端,网栅105的网孔为80目,开孔率为70%。外阴极管102的下端设有内斜凸环103,最大宽度w为0.8mm。内斜凸环103上有沿环周方向均匀分布的阵列外斜孔104,直径为0.15mm,孔间距为0.5mm。光学镜片101密封地套嵌在外阴极管102和内阴极管106之间,激光发生系统2位于双管工具电极1的正上方,激光发生系统2中的激光器202发射的激光通过聚焦透镜201调整为环状,经过光学镜片101将环带激光束3辐照加工工件6表面上,环带激光束3的光斑宽度为0.5mm,波长为532nm,且功率密度可调。环腔4内的电解液5采用是质量分数为20%的nacl溶液,电解液5自外阴极管102受压进入环腔4,再流经网栅105受负压从内阴极管106上端流出,流速约为20m/s。

29.外阴极管102、网栅105和内阴极管106均由铜制成。

30.光学镜片101材质为高透光、绝缘的石英玻璃。

31.加工工件6的材质为sus304不锈钢。

32.加工时,电源7的输出电压为10v,电解液5温度为30℃。

33.如图3所示,利用图1所示的激光-射流电解复合加工双管工具电极进行铣削加工,其方法主要包括以下步骤:s1. 将被加工工件6安装固定好,把双管工具电极1竖直地置于被加工工件6的上方,使外阴极管102的下端部与被加工工件6的待加工区表面的距离为2mm;

s2. 向双管工具电极1充注电解液5并从内阴极管106外抽电解液5,电解液5采用质量分数为20%的nacl溶液,并调节充注压力和外抽力以使电解液5自内阴极管106上端流出的速度达到设计值,且电解液5流量逐渐在型腔4内处于稳定状态;s3. 将外管阴极102、内管阴极106均与电源7的负极进行电气连接,将工件6与电源7的正极进行电气连接,并把双管工具电极1定位在加工的起始位置;s4. 按设定功率启动激光发生系统2的激光器202,通过聚焦透镜201将激光调整为环带,经过光学镜片101将环带激光束3辐照在工件6的待加工区上,环带激光束3光斑宽度为0.5mm,增大辐照面积且定域提高工件指定位置电导率。与此同时,按设定电压启动电源7以使工件6与双管工具电极1带电;s5. 驱动双管工具电极1沿着中心轴做顺时针高速旋转运动,同时双管工具电极从自起始位置按设定的轨迹路线以10mm/min-1

的进给速度匀速移动,此时,双管工具电极1的下端正对的工件6在激光辐照热场、电场、电化学场、流场等的协同作用下被蚀除并在工件6表面留下凹槽6-1结构,通过内斜凸环103、阵列外斜孔104、网栅105形成高电流密度,提高加工效率。电解液的流速为20m/s,可以及时带走固体产物8和气泡9,避免加工产物污染电解液5对电化学反应和环带激光束3产生不利的影响;s6. 双管工具电极1通过单次走刀完成设定的轨迹路线,并在工件6表面形成深度为0.5mm,长度为10mm,宽度为24mm的凹槽6-1,凹槽6-1的侧壁的粗糙度为1μm,底部的粗糙度为0.5μm,关停激光发生系统2、电源7,停止电解液5供给和双管工具电极1运动,完成铣削加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1