减阻微织构表面叶片套料电解加工装置及工作方法

1.本发明属于电解加工技术领域,特别是涉及到一种减阻微织构表面叶片套料电解加工装置及工作方法。

背景技术:

2.电解加工技术是一种重要的特种加工技术,基于电化学阳极溶解原理,在加工过程中,工件阳极和工具阴极分别与电源的正负极相连,在工件阳极和工具阴极之间保持较小的加工间隙,电解液高速流过加工间隙,为电化学反应提供介质,随着工具阴极的不断进给,阴极表面发生析氢反应,将工件阳极材料以离子的形式去除,最终加工出符合要求的工件形状。该种加工技术具有无接触、工具阴极无损耗、无切削应力、无重铸层等优点,因此广泛应用于航空发动机零部件的加工中。

3.套料电解加工作为电解加工方式的一种,采用中空阴极,根据工件轮廓形状在工具阴极内部加工出一个偏置轮廓,加工过程中,正对着阴极加工面的工件材料被电解蚀除,阴极型腔内部的工件材料得以保留,由于阴极型腔的形状固定,加工出的工件在阴极进给方向上的截面形状相同,故套料电解加工适合加工等截面零件。套料电解加工的特点是全轮廓一次加工成型,不仅具有夹具设计制造简单的优点,而且在提高加工效率及加工精度方面发挥着重要的作用。

4.叶片是航空发动机的核心部件,随着航空发动机技术的不断进步,对叶片的性能提出了更高的要求,而航空发动机叶片减阻作为航空飞行器工作性能中最直接最重要的一环,是航空领域研究中不可忽视的一步。通过改变物体的外形可以达到减阻的目的,然而修改叶片形状实现减阻的方法在实际中较难运用,其关系到航空发动机的关键运行特性参数,因此,为了达到叶片减阻的目的,亟需在叶片表面制备出减阻微织构,在不改变叶片形状的前提下实现减阻性能。套料电解加工作为叶片加工较为常用的一种加工方式,然而采用传统的套料电解加工方式,只能将叶片加工成型,并不能在叶片表面制备出减阻微织构,若采用振动辅助切削、电火花线切割、五轴数控等其它加工技术,虽然能在套料电解加工成型叶片的表面制备出减阻微织构,但步骤繁琐,工艺复杂,重复拆卸影响加工精度,大大增加了加工周期,并会对已加工叶片产生应力变形和表面重铸层。

5.因此,亟需一种新型的技术方案来解决减阻微织构表面叶片制造问题。

技术实现要素:

6.本发明所要解决的技术问题是:提供一种减阻微织构表面叶片套料电解加工装置及工作方法用于解决现有技术中在套料电解加工成型叶片的表面制备出减阻微织构,步骤繁琐,工艺复杂,重复拆卸影响加工精度,大大增加了加工周期,并会对已加工叶片产生应力变形和表面重铸层等技术问题。

7.减阻微织构表面叶片套料电解加工装置,包括机床本体、z向往复运动装置、套料阴极加工装置、减阻微织构表面加工装置、阳极夹具装置和水平工作台,

8.所述机床本体包括大理石台面、垂直立柱和电解液供给系统,所述垂直立柱固定安装在大理石台面的一侧;所述电解液供给系统固定安装在垂直立柱上;

9.所述z向往复运动装置设置在垂直立柱上;

10.所述套料阴极加工装置包括阴极片、封闭型腔、内螺纹固定环套和阴极顶座;所述阴极顶座的一端与封闭型腔的一端固定连接,阴极顶座的另一端通过磁力吸附在z向往复运动装置的下部,阴极顶座与电源负极连接,阴极顶座还与电解液供给系统的供液管固定连接;所述阴极片设置在封闭型腔的另一端并通过内螺纹固定环套固定;

11.所述减阻微织构表面加工装置包括两套x/y向运动平移台,两套x/y向运动平移台分别位于水平工作台的两侧;所述x/y向运动平移台包括x向运动平移台和y向运动平移台;

12.所述x向运动平移台包括x向伺服电机、x向底座、x向滚珠丝杠、x向滚动导轨和x向滑枕;所述x向底座设置在大理石台面的上部,x向底座的上部两侧均固定安装x向滚动导轨;所述x向滚珠丝杠与x向滚动导轨平行布置,x向滚珠丝杠的一端与x向伺服电机的主轴末端连接,x向滚珠丝杠上设置x向滑枕;所述x向滑枕沿x向滚动导轨滑动;

13.所述y向运动平移台包括y向伺服电机、y向底座、y向滚珠丝杠、y向滚动导轨、y向滑枕、阴极连接杆以及内腔微织构表面阴极体;所述y向底座的下部与x向滑枕固定连接,y向底座的上部两侧均固定安装y向滚动导轨;所述y向滚珠丝杠与y向滚动导轨平行布置,y向滚珠丝杠的一端与y向伺服电机的主轴末端连接,y向滚珠丝杠上设置y向滑枕;所述阴极连接杆的一端与y向滑枕的上部固定连接,阴极连接杆的另一端与内腔微织构表面阴极体固定连接;

14.所述水平工作台包括箱体和四爪卡盘,所述箱体固定安装在大理石台面的上部;所述四爪卡盘固定安装在箱体的上部;

15.所述阳极夹具装置安装四爪卡盘的上部,阳极夹具装置与电源正极连接。

16.减阻微织构表面叶片套料电解加工装置的工作方法,利用所述的减阻微织构表面叶片套料电解加工装置,包括以下步骤,并且以下步骤顺次进行:

17.步骤一、准备待加工阳极工件,给装置电源供电;

18.步骤二、安装套料阴极加工装置,将套料阴极加工装置与电源负极连接,将阳极夹具装置安装在四爪卡盘上,用划针盘校正四爪卡盘,根据四爪卡盘的各卡爪与阳极工件之间间隙的差异量来调整每一对相对卡爪的位置,阳极夹具装置与电源正极连接,电解液供给系统的电解液的供液管与阴极顶座连接,打开主控程序面板,调节z向往复运动装置,设置阴极片与阳极工件之间的初始加工间隙;

19.步骤三、在主控面板设置加工参数,进行叶片套料电解加工,加工完毕后获得加工成型后的叶片,套料阴极加工装置通过z向往复运动装置退回到初始加工位置;

20.步骤四、通过调整y向运动平移台,使水平工作台两侧的x向运动平移台与加工成型后的叶片中心位于同一条直线上,将内腔微织构表面阴极体与电源负极连接;

21.步骤五、将主控程序切换至减阻微织构表面加工程序,通过调整x向运动平移台,进行内腔微织构表面阴极体与加工成型后的叶片对刀,坐标归零;

22.步骤六、重新设置加工参数后启动程序,水平工作台两侧x向运动平移台上的内腔微织构表面阴极体以相反的方向同时向加工成型后的叶片进给,对加工成型后的叶片进行减阻微织构表面加工,加工完毕,退回零点,关闭装置电源;

23.至此,减阻微织构表面叶片套料电解加工方法完成。

24.所述步骤三和步骤六中的加工参数包括加工电压、相对进给速度以及电解液压力。

25.通过上述设计方案,本发明可以带来如下有益效果:

26.1、本发明通过两个单独步骤实现减阻微织构表面叶片套料电解加工的制造,利用套料阴极加工装置将叶片加工成型,再利用减阻微织构表面加工装置对已加工成型叶片表面进行减阻微织构加工。无需重复拆卸阳极工件,直接可以进行减阻微织构表面叶片的加工,提高了加工精度。

27.2、整个加工过程更加稳定,工艺简单,无需后续步骤进行处理,提高了加工效率。

28.3、避免了其它加工方式在对已加工成型叶片表面加工时产生的应力变形、重铸层、热影响区等,提高了减阻微织构表面叶片的性能。

附图说明

29.以下结合附图和具体实施方式对本发明作进一步的说明:

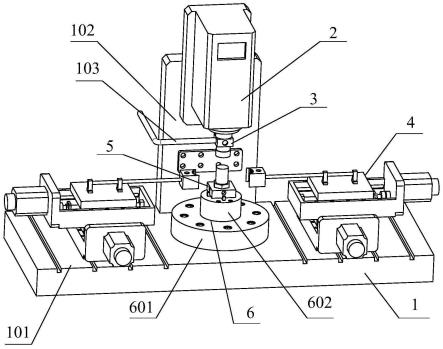

30.图1为本发明减阻微织构表面叶片套料电解加工装置及工作方法中减阻微织构表面叶片套料电解加工装置的结构示意图。

31.图2为本发明减阻微织构表面叶片套料电解加工装置及工作方法中减阻微织构表面加工装置的结构示意图。

32.图3为本发明减阻微织构表面叶片套料电解加工装置及工作方法中套料阴极加工装置的结构示意图。

33.图中,1-机床本体、2-z向往复运动装置、3-套料阴极加工装置、4-减阻微织构表面加工装置、5-阳极夹具装置、6-水平工作台、101-大理石台面、102-垂直立柱、103-电解液供给系统、301-阴极片、302-封闭型腔、303-内螺纹固定环套、304-阴极顶座、401-x向运动平移台、402-y向运动平移台、411-x向伺服电机、412-x向底座、413-x向滚珠丝杠、414-x向滚动导轨、415-x向滑枕、416-y向伺服电机、417-y向底座、418-y向滚珠丝杠、419-y向滚动导轨、420-y向滑枕、421-阴极连接杆、422-内腔微织构表面阴极体、601-箱体、602-四爪卡盘。

具体实施方式

34.减阻微织构表面叶片套料电解加工装置,如图1~图3所示,包括机床本体1、z向往复运动装置2、套料阴极加工装置3、减阻微织构表面加工装置4、阳极夹具装置5、水平工作台6,

35.所述机床本体1作为减阻微织构表面叶片套料电解加工装置的基础,包括大理石台面101、垂直立柱102、电解液供给系统103;

36.所述z向往复运动装置2位于机床本体1的垂直立柱102上;

37.所述套料阴极加工装置3包括阴极片301、封闭型腔302、内螺纹固定环套303、阴极顶座304,套料阴极加工装置3通过磁力吸附设置在z向往复运动装置2的下部;其中封闭型腔302起到定位阴极片301的作用,内螺纹固定环套303起到固定阴极片301的作用,阴极顶座304与电源负极连接;

38.所述减阻微织构表面加工装置4包括两套x/y向运动平移台,分别位于水平工作台

6的两侧,x/y向运动平移台包括x向运动平移台401和y向运动平移台402;所述x向运动平移台401包括x向伺服电机411、x向底座412、x向滚珠丝杠413、x向滚动导轨414、x向滑枕415,所述x向伺服电机411主轴末端与x向滚珠丝杠413连接,所述x向滚珠丝杠413与x向滚动导轨414连接,所述x向滑枕415设置在x向滚动导轨414上,所述x向运动平移台401通过x向底座412设置在机床本体1的大理石台面101上;所述y向运动平移台402包括y向伺服电机416、y向底座417、y向滚珠丝杠418、y向滚动导轨419、y向滑枕420、阴极连接杆421、内腔微织构表面阴极体422,所述阴极连接杆421与y向滑枕420连接,所述内腔微织构表面阴极体422与阴极连接杆421连接,所述y向运动平移台402通过y向底座417与x向运动平移台401的x向滑枕415连接设置在x向运动平移台401上,两个轴线运动相互配合完成减阻微织构表面加工装置4的精密运动;

39.所述水平工作台6包括箱体601和四爪卡盘602,位于机床本体1的大理石台面101上;

40.所述阳极夹具装置5安装在水平工作台6的四爪卡盘602上部,与电源正极连接。

41.减阻微织构表面叶片套料电解加工装置的工作方法,采用上述减阻微织构表面叶片套料电解加工装置,包括以下步骤,且以下步骤顺次进行,

42.步骤一、检查工作环境,准备待加工阳极工件,利用超声波清洗机进行清洗,打开装置电源,检测装置各部分是否正常;

43.步骤二、将阴极片301安装在封闭型腔302上,通过内螺纹固定环套303进行固定,阴极顶座304与电源负极连接,将阳极夹具装置5安装在水平工作台6的四爪卡盘602上,用划针盘校正四爪卡盘602,根据四爪卡盘602中各卡爪与阳极工件之间间隙的差异量来调整每一对相对卡爪的位置,阳极夹具装置5与电源正极连接,打开主控程序面板,调节z向往复运动装置2,设置阴极片与阳极工件之间的初始加工间隙为0.5mm;

44.步骤三、在主控面板设置加工参数,加工电压为20v,进给速度为0.4mm/min,电解液压力为500kpa,进行叶片套料电解加工,加工完毕后,套料阴极加工装置3通过z向往复运动装置2退回到初始加工位置;

45.步骤四、通过调整y向运动平移台402,使水平工作台6两侧x向运动平移台401与已加工成型叶片中心位于同一条直线上,将内腔微织构表面阴极体422与电源负极连接;

46.步骤五、将主控程序切换至减阻微织构表面加工程序,通过调整x向运动平移台401,进行内腔微织构表面阴极体422与已加工成型叶片对刀,设置内腔微织构表面阴极体422与已加工成型叶片之间的间隙为0.1mm,并将此处的坐标归零;

47.步骤六、在此程序界面设置加工电压为5v,相对进给速度为0.03mm/min,电解液压力为100kpa,启动程序,水平工作台6两侧x向运动平移台401上的内腔微织构表面阴极体422以相反的方向同时向已加工成型叶片进给,对已加工成型叶片进行减阻微织构表面加工,加工完毕,退回零点,关闭装置电源;

48.以上所述仅是本发明的优选实施方案,本发明并非限定于此。本领域技术人员可以根据该系统进行各种变形和改进,而所有的这些变化均在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1