一种用于底座与支管自动焊接的钨极氩弧焊工艺

1.本发明属于机械工程中焊接技术领域,涉及一种钨极氩弧焊工艺,特别是一种用于底座与支管自动焊接的钨极氩弧焊工艺。

背景技术:

2.机械设备或压力容器中经常会用到底座与支管连接或者封头与支管连接的结构。底座/封头与支管连接接头服役工况恶劣、承受载荷大,经常会发生失效损坏现象,因此,其连接质量尤为重要。

3.一般底座/封头与支管连接为焊接连接,焊接接头为主要的受力部位,焊接质量直接影响整个部件的安全性和可靠性。

4.目前,为了保证底座/封头与支管连接的焊接质量,焊接一般采用手工钨极氩弧焊方法。钨极氩弧焊方法热输入小,焊接电弧稳定,保护气为高纯氩气,保护效果好,焊接接头质量相对于其他焊接方法比较高。然而手工钨极氩弧焊对于焊工技术要求高,焊工操作焊枪的同时,需要手动控制送丝,焊接质量的稳定性直接受焊工技术水平的影响,并且焊接效率也较低。

5.此外,底座/封头与支管连接处,由于空间受限,一般采用单边v型坡口的形式焊接,由于厚度大,需要多层多道焊,焊接过程若是操作不当,坡口直边的侧壁极易出现未熔合缺陷。

6.为了满足日益增加的工业需求,机械制造行业自动化程度不断提高,焊接效率低下已成为制约生产制造的瓶颈。鉴于手工tig焊接效率低下,而且严重依赖焊工技术才能保证焊接质量,因此,开发适用于底座/封头与支管连接的高效高质量的焊接工艺技术,已成为目前亟需解决的问题。

技术实现要素:

7.本发明的目的在于提供一种用于底座与支管自动焊接的钨极氩弧焊工艺,其能够解决底座/封头与支管焊接效率低,焊接质量严重依赖焊工技术水平的问题,具有焊接效率高、焊接质量稳定、节省焊接材料等优点。

8.本发明解决其技术问题是通过以下技术方案实现的:

9.一种用于底座与支管自动焊接的钨极氩弧焊工艺,其特征在于:包括以下步骤:

10.s1,在底座的底座孔内壁上加工出j型坡面,然后将支管插入底座的底座孔内,使支管与底座拼装出j型坡口;

11.s2,焊接采用机器人钨极氩弧焊,保护气为纯氩气,氩气纯度≥99.99%,焊丝采用旁路自动送丝方式,焊枪径向倾角为3

°

~20

°

,钨极尖端距离工件表面3~6mm,钨极伸出长度4~7mm;

12.s3,以焊枪正对j型坡口最低点作为焊接机器人w轴的0

°

起弧位置,开始焊接轨迹示教,按正视坡口顺时针的方向进行焊接,并在w轴为370~380

°

的位置处熄弧,保证起弧点

与熄弧点的搭接量覆盖5~10mm;

13.s4,焊完一道后,采用测温枪测试层间温度,当层间温度控制在180℃以下,开始焊接下一道,如此重复焊接,直至焊缝焊接完成。

14.而且,所述支管与底座的拼装方法为:利用定位柱将支管垂直插装在底座内,保持支管的轴线与底座孔的中心轴线一致。

15.而且,所述坡口角度为10

°

~20

°

,支管根部与底座根部之间的间隙为0~2mm而且,所述s3的焊接方法为:包括以下步骤:

16.s3.1,按照坡口与焊枪的位置划分焊接区域;

17.s3.2,将焊接工艺参数在焊接前设定到焊接程序中,并与焊接机器人轨迹程序连接,随着焊枪在焊接区域的位置变化,自动调整到相应的焊接工艺参数。

18.而且,所述的焊接区域为四个区,其焊接工艺参数分别为:

19.0~90

°

为ⅰ区:峰值电流190~215a、基值电流95~110a、脉冲频率1.8~2.4hz,焊接速度14~17cm/min、送丝速度90~110cm/min;

20.91~180

°

为ⅱ区:峰值电流220~250a、基值电流110~125a、脉冲频率1.1~1.8hz,焊接速度7~13cm/min、送丝速度115~140cm/min;

21.181~270

°

为ⅲ区:峰值电流210~240a、基值电流105~120a、脉冲频率1.1~1.6hz,焊接速度8~12cm/min、送丝速度120~140cm/min;

22.271~360

°

为ⅳ区:峰值电流185~210a、基值电流95~105a、脉冲频率1.7~2.3hz,焊接速度12~17cm/min、送丝速度90~115cm/min。

23.本发明的优点和有益效果为:

24.1,本用于底座与支管自动焊接的钨极氩弧焊工艺,采用j型坡口,可以减少焊接道数,使焊缝金属填充量减少2倍以上,焊接效率比传统手工钨极氩弧焊提高3倍以上,大幅缩短制造周期,节约生产成本。

25.2.本用于底座与支管自动焊接的钨极氩弧焊工艺,采用j型坡口分区焊接,不同分区对应不同的焊接工艺参数,并且焊接工艺参数设计时,增加了脉冲电流参数,可实现底座与支管j型坡口自动化焊接,焊接过程不依赖焊工技术水平,焊缝成型美观,焊接质量稳定,探伤一次性合格率达到97%以上。

附图说明

26.图1为本发明示意底座与支管拼装的结构示意图;

27.图2为本发明示意焊枪与坡口径向倾角的示意图;

28.图3为本发明焊接区域划分的示意图。

29.附图标记说明:

30.1-支管、2-底座、3-焊枪。

具体实施方式

31.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

32.本发明针对底座/封头与支管焊接效率低,焊接质量严重依赖焊工技术水平的问

题,提出一种利用焊接机器人对底座与支管拼装的j型坡口进行焊接的工艺,通过坡口改进,减少焊接道数,减少焊接金属填充量,提高焊接效率;同时,采用机器人焊接,避免人为的因素,可以保证长期稳定的焊接效果;

33.最为关键的是,针对底座/封头与支管的j型坡口,在焊接一圈的过程中,会涉及不同的位置,若采用同一个焊接参数,难以保证焊接质量。因此,提出j型坡口焊接一圈时,根据焊枪位置将其划分为多个区域,并设定多种焊接工艺参数,保证焊接过程中,在不同位置自动调整为不同焊接工艺,从而避免焊接缺陷的产生,保证焊接质量;

34.而且在焊接工艺参数设计时,增加了脉冲电流参数,进一步巩固焊接质量,实现j型坡口的高效高质量焊接。

35.本发明的一种用于底座与支管自动焊接的钨极氩弧焊工艺,包括以下步骤:

36.s1.在底座2的底座孔内壁上对应要焊接的部位加工出j型坡面,然后将支管1插入底座的底座孔内,使支管与底座拼装出j型坡口,如图1所示,坡口角度β为15

°

,根部间隙f为1mm;

37.拼装时,采用定位柱使支管处于垂直方向,同时支管轴线与底座孔中心轴线一致。

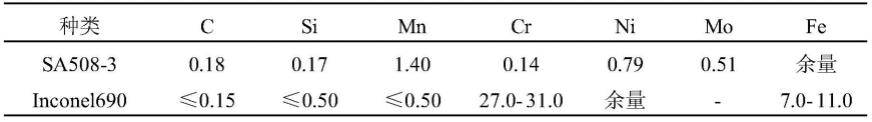

38.底座材料为sa508-3钢,支管材料为inconel690合金,主要成分如表1所示;焊丝为ernicrfe-7,焊丝直径为0.9mm,焊丝的主要成分如表2所示。

39.表1 sa508-3钢和inconel690合金的主要化学成分(质量分数/%)

[0040][0041]

表2焊丝的主要化学成分(质量分数/%)

[0042][0043]

s2.焊接采用机器人钨极氩弧焊(tig),在焊接机器人的机械臂上安装焊枪3,保护气为纯氩气(氩气纯度≥99.99%),焊丝采用旁路自动送丝方式,如图2所示,焊枪径向倾角α为6

°

;钨极尖端距离工件表面3mm,钨极伸出长度5mm。

[0044]

s3.调整焊枪位置,使焊枪正对坡口最低点并作为焊接机器人w轴的0

°

起弧位置,然后按坡口顺时针的方向进行开始焊接示教,并在w轴为375

°

的位置处熄弧,起弧点与熄弧点的搭接量覆盖8mm。

[0045]

s4.按照焊枪和坡口位置,对焊接区域进行划分,划分的越多,焊接的精度越高,本实施例中将焊接区域划分4个区域范围,如图3所示,并设定不同焊接位置的焊接工艺参数,不同区域的焊接工艺参数如表3所示。

[0046]

表3不同区域焊接工艺参数

[0047][0048]

s5.焊接工艺参数设定程序完成后,开始焊接,焊接过程中,随着焊枪在4个区域位置的变化自动调整到相应的焊接工艺参数。

[0049]

s6.单道焊缝焊接完成后,测试层间温度,层间温度在180℃以下时,开始焊接下一道,如此重复焊接,直至将整个焊缝焊接完成。

[0050]

s7.焊接完成后开展焊接质量检测。

[0051]

利用该工艺进行的焊接,经检测,无损探伤ut/mt未见裂纹、气孔、夹渣等缺陷,焊接质量良好,焊缝成型美观,一次合格率100%。

[0052]

焊接效率与传统手工焊相比,如表3所示,总体焊接效率提升4.4倍,而且焊材节省3.6倍。

[0053]

表3机器人tig焊与传统手工tig焊效率对比(以15mm厚,直径φ40cm为例)

[0054][0055]

与v型坡口相比,j型坡口的角度较小(≤15

°

),v型坡口最小是30

°

,所以j型坡口的整体填充的体积小,相应的焊接道数就会减少,焊接时间大幅降低,焊接效果显著提高。

[0056]

综上所述,采用本发明的用于底座与支管自动焊接的钨极氩弧焊工艺,可实现自动化焊接,焊接质量稳定,探伤一次性合格率可达97%以上,焊缝成型良好;焊接效率可提高3倍以上,焊材填充量可节省2倍以上。

[0057]

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,

因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1