一种低飞溅高速拉拔的焊丝钢盘条及其制备方法与流程

1.本发明涉及焊丝钢的技术领域,具体涉及一种低飞溅高速拉拔的焊丝钢盘条及其制备方法。

背景技术:

2.气保焊丝通常由直径5.5mm的焊丝钢盘条拉拔制成。焊丝生产企业迫于日益激烈的行业竞争及生产成本压力,急需增大焊丝加工过程中的拉拔速度,以便于提高生产效率。目前市场上气保焊丝钢的常规拉拔速度为12-20m/s,部分新兴生产线拉拔速度可做到大于30m/s,相应的,这就对焊丝钢盘条的性能,尤其是影响到上述拉拔速度的相关性能,提出了更高的标准和要求。

3.焊丝钢盘条的制备方法一般包括如下步骤:将连铸钢坯轧制、吐丝获得直径为5.5mm的中间体盘条,之后中间体盘条进入斯太尔摩冷却线进行冷却,中间体盘条出斯太尔摩冷却线后进入集卷区域,集卷后通过盘卷运输线输出即可获得成品盘条,即焊丝钢盘条。塑韧性是决定焊丝钢盘条是否适应高速拉拔生产线的关键因素,为了提高焊丝钢盘条的拉拔性能,行业内常规做法是减小轧制后的中间体盘条的冷却速度,进而降低焊丝钢盘条强度、提高焊丝钢盘条塑韧性。然而在减小冷却速度的同时,会导致最终获得的焊丝钢盘条的氧化皮结构会发生显著变化,导致氧化皮难去除,镀铜后表面发黑,飞溅变大,严重影响焊接工艺性能。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中难以在提高盘条拉拔速度的同时保证其焊接性能的缺陷。

5.为此,一种低飞溅高速拉拔的焊丝钢盘条的制备方法,在焊丝钢盘条的制备过程中,控制吐丝温度为870-905℃;中间体盘条出斯太尔摩冷却线的温度≤600℃;输送出盘卷运输线的焊丝钢盘条的温度≥350℃。

6.可选的,所述斯泰尔摩冷却线包括十个冷却段,冷却过程中,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,其余冷却段的保温罩关闭;

7.斯泰尔摩冷却线中,中间体盘条进入第三冷却段时的温度≥780℃;斯太尔摩冷却线的辊道速度为0.1-0.13m/s。

8.可选的,斯太尔摩冷却线中,控制中间体盘条在铁素体相变区冷却速度为0.6-0.9℃/s。

9.前述的一种低飞溅高速拉拔的焊丝钢盘条的制备方法制备的焊丝钢盘条,所述焊丝钢盘条的氧化皮中fe2sio4层的厚度为氧化皮总厚度的9%以下,feo层的厚度为氧化皮总厚度40%以上,所述焊丝钢盘条的氧化皮的总厚度为10-15μm。

10.可选的,焊丝钢盘条按重量百分比计,焊丝钢盘条中杂质元素al<0.004%、ca≤0.0008%。

11.进一步的,焊丝钢盘条按重量百分比计,包括c0.05-0.08%、si0.6-0.9%、mn1.4-1.6%、al<0.004%、ca≤0.0008%,余量为fe及其他不可避免的杂质。

12.可选的,所述焊丝钢盘条的最大夹杂物尺寸≤15μm。

13.可选的,所述焊丝钢盘条的抗拉强度≤520mpa,断面收缩率≥85%。

14.可选的,所述焊丝钢盘条的组织中铁素体的体积比≥70%,马氏体一奥氏体体积比占比≤5%,所述焊丝钢盘条的晶粒度≥9级。

15.对上述方案具体说明如下:

16.1、发明人研究发现:焊丝钢盘条的氧化皮越厚,氧化皮越易剥离,但易剥离不代表易剥离干净,气保焊丝的硅含量较高,氧化皮最内层fe2sio4的厚度和基体表面点蚀程度在一定冷却条件下,随氧化皮总厚度增加而增加,另外,和fe2sio4相邻的feo层越厚,越易带动fe2sio4层脱落,因此氧化皮是否易剥离干净由氧化皮总厚度、最内层fe2sio4厚度和feo层厚度共同决定,因此,本发明明确给出了氧化皮结构中氧化皮总厚度、最内层fe2sio4厚度和feo层厚度这三点的详细阐述;

17.2、夹杂物尺寸除对拉拔断丝率有影响外,对焊接飞溅也起着至关重要的作用,本发明对夹杂物尺寸给出了合适的界定;

18.3、技术方案阐明了影响焊接飞溅的两个关键杂质元素(ca和al)及其含量。

19.本发明技术方案,具有如下优点:

20.1.本发明提供的一种低飞溅高速拉拔的焊丝钢盘条的制备方法,,包括在焊丝钢盘条的制备过程中,控制吐丝温度为870-905℃;中间体盘条出斯太尔摩冷却线的温度≤600℃;输送出盘卷运输线的焊丝钢盘条的温度≥350℃。其中,通过控制吐丝温度和冷却过程,能够控制盘条氧化皮的结构,使氧化皮更易去除,防止焊丝时出现飞溅变大的问题,从能在提高获得的焊丝钢盘条的拉拔速度的同时,保证其焊接性能。

21.2.本发明提供的一种低飞溅高速拉拔的焊丝钢盘条,焊丝钢盘条抗拉强度≤520mpa,断面收缩率≥85%,铁素体比例≥70%,m-a(马氏体一奥氏体)组织比例≤5%,晶粒度≥9级,最大夹杂物尺寸≤15μm,氧化皮中fe2sio4层的厚度为氧化皮总厚度的9%以下,feo层的厚度为氧化皮总厚度40%以上,氧化皮的总厚度为10-15μm,可适应拉拔速度高达30m/s的焊丝生产线,断丝率≤0.09次/吨,镀铜后不发黑,飞溅率≤2.8%。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是本发明实施例1制备的低飞溅高速拉拔的焊丝钢盘条的金相组织图。

具体实施方式

24.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的

保护范围之内。

25.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

26.实施例1

27.本实施例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

28.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在870℃下进行吐丝获得直径为5.5mm的中间体盘条;

29.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.12m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余8个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为785℃,铁素体相变区冷却速度为0.8℃/s,出斯太尔摩冷却线的温度为565℃;

30.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为360℃。

31.实施例2

32.本实施例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

33.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在880℃下进行吐丝获得直径为5.5mm的中间体盘条;

34.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.11m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余8个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为797℃,铁素体相变区冷却速度为0.7℃/s,出斯太尔摩冷却线的温度为560℃;

35.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为350℃。

36.实施例3

37.本实施例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

38.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在905℃下进行吐丝获得直径为5.5mm的中间体盘条;

39.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.1m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余8个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为780℃,铁素体相变区冷却速度为0.6℃/s,出斯太尔摩冷却线的温度为580℃;

40.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为370℃。

41.实施例4

42.本实施例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

43.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在905℃下进行吐丝获得直径为5.5mm的中间体盘条;

44.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.13m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余8个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为890℃,铁素体相变区冷却速度为0.9℃/s,出斯太尔摩冷却线的温度为600℃;

45.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为395℃。

46.实施例5

47.本实施例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

48.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在875℃下进行吐丝获得直径为5.5mm的中间体盘条;

49.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.12m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余8个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为800℃,铁素体相变区冷却速度为0.7℃/s,出斯太尔摩冷却线的温度为570℃;

50.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为380℃。

51.实施例6

52.本实施例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

53.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在900℃下进行吐丝获得直径为5.5mm的中间体盘条;

54.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.12m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余8个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为790℃,铁素体相变区冷却速度为0.8℃/s,出斯太尔摩冷却线的温度为590℃;

55.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度大于385℃。

56.对比例1

57.本对比例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

58.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在930℃下进行吐丝获得直径为5.5mm的中间体盘条;

59.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.12m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,其余冷却段保温罩关闭,盘条进入第三冷却段的温度为850℃,铁素体相变区冷却速度为0.8℃/s,出斯太尔摩冷却线的温度为660℃;

60.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为420℃。

61.对比例2

62.本对比例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

63.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在870℃下进行吐丝获得直径为5.5mm的中间体盘条;

64.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.12m/s,保持斯泰尔摩冷却线的风机全部关闭,前四个冷却段的保温罩全部打开,剩余六个冷却段的保温罩全部关闭,中间体盘条进入第五冷却段的温度为708℃,铁素体相变区冷却速度为1.4℃/s,出斯太尔摩冷却线的温度为480℃;

65.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为310℃。

66.对比例3

67.本对比例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

68.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在860℃下进行吐丝获得直径为5.5mm的中间体盘条;

69.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.12m/s,保持斯泰尔摩冷却线的风机全部关闭,保温罩全部关闭,中间体盘条进入第一冷却段的温度为820℃,铁素体相变区冷却速度为0.5℃/s,出斯太尔摩冷却线的温度为630℃;

70.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保

温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为390℃。

71.对比例4

72.本对比例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

73.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在870℃下进行吐丝获得直径为5.5mm的中间体盘条;

74.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.13m/s,保持斯泰尔摩冷却线的风机全部关闭,第一冷却段和第二冷却段的保温罩打开,剩余八个冷却段的保温罩关闭,中间体盘条进入第三冷却段的温度为790℃,铁素体相变区冷却速度为0.8/s,出斯太尔摩冷却线的温度为580℃;

75.线条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧未建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为150℃。

76.对比例5

77.本对比例提供一种低飞溅高速拉拔的焊丝钢盘条的制备方法,包括如下步骤:

78.获取成分见表1的截面为140

×

140mm连铸钢坯,将连铸钢坯加热至1060℃进行轧制、在900℃下进行吐丝获得直径为5.5mm的中间体盘条;

79.将中间体盘条在斯太尔摩冷却线冷却,斯泰尔摩冷却线包括十个冷却段,冷却过程中,设置斯泰尔摩冷却线的辊道速度为0.16m/s,保持斯泰尔摩冷却线的风机全部关闭,保温罩全部打开,中间体盘条在铁素体相变区冷却速度为2.2℃/s,出斯太尔摩冷却线的温度为350℃;

80.中间体盘条出斯太尔冷却线以后进入集卷区域,集卷后挂在c型钩上通过盘卷运输线输出后获得成品盘条,即焊丝钢盘条。其中集卷区域和盘卷运输线上部和两侧建造保温通廊,并在盘卷运输线末端装测温仪,通过控制c型钩的运输速度为0.5m/s,焊丝钢盘条出保温通廊时温度为210℃。

81.表1

[0082][0083]

试验例1

[0084]

对各实施例、对比例的制备的低飞溅高速拉拔的焊丝钢盘条的氧化皮结构通过扫描电镜测试厚度,其氧化皮由内至外均包括fe2sio4层、feo层、fe3o4层和fe2o3层,氧化皮厚度、fe2sio4层和feo层厚度占比见表2。

[0085]

试验例2

[0086]

使用蔡司场发射扫描电子显微镜对各实施例、对比例的制备的低飞溅高速拉拔的焊丝钢盘条中最大夹杂物的尺寸进行测试,测试结果见表2。

[0087]

表2

[0088]

[0089][0090]

试验例3

[0091]

用5kn电子万能材料试验机各实施例、对比例的制备的低飞溅高速拉拔的焊丝钢盘条的抗拉强度和断面收缩率进行测试,测试结果见表3。

[0092]

试验例4

[0093]

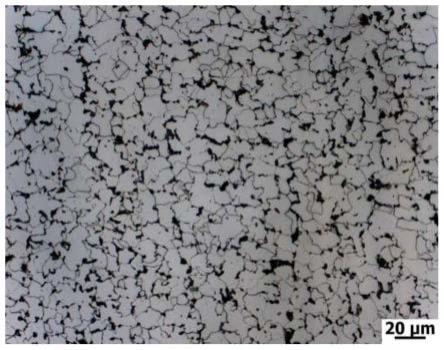

使用光学显微镜对各实施例、对比例的制备的低飞溅高速拉拔的焊丝钢盘条进行金相表征,记录其晶粒度级别,并计算盘条组织中铁素体、马氏体一奥氏体(m-a)体积比占比,图1是实施例1制备的低飞溅高速拉拔的焊丝钢盘条的金相组织图,其他测试结果见表3。

[0094]

表3

[0095][0096][0097]

试验例5

[0098]

将各实施例、对比例的制备的低飞溅高速拉拔的焊丝钢盘条拉拔成直径为1.2mm的气保焊丝,在平板上进行二氧化碳气体保护焊,焊接电流300

±

30a,电压29

±

2v,焊接热

输入为13kj/cm,焊接完成后收集焊缝周围的金属飞溅颗粒,测量重量a(kg),焊接过程消耗焊接材料b(kg),飞溅率计算公式=a/b*100%,测试结果见表4。

[0099]

试验例6

[0100]

对各实施例、对比例的制备的低飞溅高速拉拔的焊丝钢盘条的拉拔性能进行测试,拉拔前盘条不经退火热处理,直接对盘条进行酸洗,接着粗拉至盘条直径为2.45mm,后精拉至盘条直径为1.2mm,拉拔过程中,统计拉拔10吨盘条出现的断裂次数,进而计算出断丝率,测试结果见表4。

[0101]

表4

[0102][0103]

实施例1-6制备的焊丝钢盘条抗拉强度≤520mpa,断面收缩率≥85%,可适应拉拔速度高达30m/s的焊丝生产线,断丝率≤0.09次/吨,镀铜后不发黑,飞溅率≤2.8%。

[0104]

对比例1和2制备的盘条虽然飞溅率低,但是高速拉拔时的断丝率高。对比例3制备的盘条虽然断丝率低,但是飞溅率较高。对比例4、对比例5制备的盘条不但盘条断丝率高,且飞溅率也高。

[0105]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1