异形壳体单瓦压制胎具及其制作方法与流程

1.本发明涉及单瓦加工制作,具体是一种效率高、成本低的异形壳体单瓦压制胎具及其制作方法。

背景技术:

2.高炉、热风炉、混风炉项目在炉体颈部、顶部存在变截面以及半球状结构,目前炉壳顶半球段采用顶压成型,在其加工制作成型的过程中需要按其结构尺寸制作专用的热压或冷压胎具,组合截面厚板壳体热压制成型,薄板冷压成型,无法实现壳体为直线、斜线、弧线组合截面的双向弯曲壳体的压制。

技术实现要素:

3.本发明旨在解决上述问题,从而提供一种效率高、成本低的异形壳体单瓦压制胎具及其制作方法。

4.本发明解决所述问题,采用的技术方案是:一种异形壳体单瓦压制胎具,包括上胎具和下胎具,上胎具与下胎具相对布置,上胎具与下胎具之间所夹形状与异形壳体单瓦形状相适应,上胎具包括上径向加劲肋、上周向加劲肋和上底座板,上径向加劲肋和上周向加劲肋分别间隔排列设置在上底座板上,上径向加劲肋排布在多个等距铅锤面与异形壳体单瓦内侧面的相交线处,上周向加劲肋排布在异形壳体单瓦高度等分点所在水平面与异形壳体单瓦内侧面的相交线处;下胎具包括下径向加劲肋、下周向加劲肋和下底座板,下径向加劲肋和下周向加劲肋分别间隔排列设置在下底座板上,下径向加劲肋排布在多个等距铅锤面与异形壳体单瓦外侧面的相交线处,下周向加劲肋排布在异形壳体单瓦高度等分点所在水平面与异形壳体单瓦外侧面的相交线处。

5.优选地,上径向加劲肋和上周向加劲肋所形成的整体的四周设置有与上底座板连接的上壁板;下径向加劲肋和下周向加劲肋所形成的整体的四周设置有与下底座板连接的下壁板。

6.优选地,上底座板和下底座板上在周边位置分别设有相对应的定位孔。

7.一种异形壳体单瓦压制胎具的制作方法,包括如下步骤:步骤一:绘制异形壳体的立体模型,将一个整带壳体按设计要求沿径向分成若干相同的异形壳体单瓦;步骤二:将异形壳体单瓦所在圆周的中心线高度等分,分别以等分点所在水平面与异形壳体单瓦内侧面相交,得到上周向加劲肋布置轨迹线;分别以等分点所在水平面与异形壳体单瓦外侧面相交,得到下周向加劲肋布置轨迹线;步骤三:以异形壳体单瓦外侧朝下平放时外侧所接触的水平面为基准面,绘制异形壳体单瓦在基准面的投影,将异形壳体单瓦上口边缘和下口边缘在基准面中的投影线等分,连接上口边缘和下口边缘上对应的等分点形成径向等分线,以此等分线所在的铅锤面

与异形壳体单瓦内侧面的相交线,作为上径向加劲肋的轨迹;以此等分线所在的铅锤面与异形壳体单瓦外侧面的相交线,作为下径向加劲肋的轨迹;步骤四:根据上周向加劲肋轨迹制作凸型的上周向加劲肋,根据上径向加劲肋轨迹制作凸型的上径向加劲肋并与上周向加劲肋连接;根据下周向加劲肋轨迹制作凹型的下周向加劲肋,根据下径向加劲肋轨迹制作安装凹型的下径向加劲肋并与下周向加劲肋连接;步骤五:将上周向加劲肋和上径向加劲肋安装在上底座板上;将下周向加劲肋和下径向加劲肋安装在下底座板上。

8.采用上述技术方案的本发明,与现有技术相比,其突出的特点是:

①

通过配合压力机使用上胎具和下胎具对异形壳体单瓦进行压制成型,能够使得异形壳体单瓦的外观弧度精度高,满足质量要求。

9.②

通过上胎具和下胎具的配合使得异形壳体单瓦直接压制成型,加工效率高,降低后期的矫正修理费用,节约成本。

10.③

胎具结构简单、加工方便、制作成本低、能够重复循环使用。

附图说明

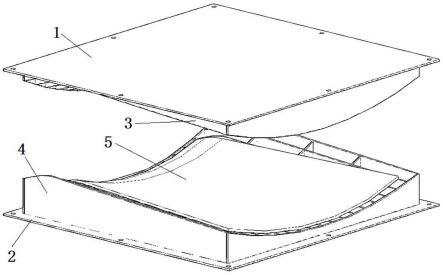

11.图1 是本发明实施例使用状态的结构示意图;图2 是本发明实施例异性壳体的结构示意图;图3 是本发明实施例上胎具的结构示意图;图4 是本发明实施例下胎具的结构示意图;图5 是本发明实施例下胎具上放置异形壳体单瓦的结构示意图;图6 是本发明实施例一个整带壳体等分出异形壳体单瓦的结构示意图;图7 是本发明实施例绘制周向加劲肋轨迹的结构示意图;图8 是本发明实施例绘制径向加劲肋轨迹的结构示意图;图9 是本发明实施例周向加劲肋和径向加劲肋连接的结构示意图。

12.图中:上底座板1;下底座板2;上壁板3;下壁板4;异形壳体单瓦5;上周向加劲肋6;下周向加劲肋7;上径向加劲肋8;下径向加劲肋9。

具体实施方式

13.下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

14.参见图1至图6,一种异形壳体单瓦压制胎具,由上胎具和下胎具组成,异形壳体沿高度方向分为多带,每一带沿径向等分即为异形壳体单瓦5,上胎具与下胎具相对布置,上胎具与下胎具之间所夹形状与异形壳体单瓦5形状相适应。

15.上胎具设置有上径向加劲肋8、上周向加劲肋6和上底座板1,上径向加劲肋8和上周向加劲肋6分别间隔设置在上底座板1上,上径向加劲肋8排布在多个等距铅锤面与异形壳体单瓦5内侧面的相交线处,上周向加劲肋6排布在异形壳体单瓦5高度等分点所在水平面与异形壳体单瓦5内侧面的相交线处,上周向加劲肋6的高度低于上径向加劲肋8的高度;上径向加劲肋8和上周向加劲肋6所形成的整体的四周设置有与上底座板1连接的上壁板3;

上底座板1位于上壁板3外侧间隔开设有定位孔,用于与压力机连接。

16.下胎具设置有下径向加劲肋9、下周向加劲肋7和下底座板2,下径向加劲肋9和下周向加劲肋7均间隔设置在下底座板2上,下径向加劲肋9排布在多个等距铅锤面与异形壳体单瓦5外侧面的相交线处,下周向加劲肋7排布在异形壳体单瓦5高度等分点所在水平面与异形壳体单瓦5外侧面的相交线处,下周向加劲肋7的高度低于下径向加劲肋9的高度;下径向加劲肋9和下周向加劲肋7所形成的整体的四周设置有与下底座板2连接的下壁板4;下底座板2上位于下壁板4外侧开设有与上底座板1的定位孔对应的定位孔,用于与压力机连接。

17.参见图1至图9,一种异形壳体单瓦压制胎具的制作方法,按如下步骤进行:步骤一:绘制异形壳体的立体模型,将一个整带壳体按设计要求沿径向分成若干相同的异形壳体单瓦5(见图6);步骤二:将异形壳体单瓦5所在圆周的中心线高度等分,分别以等分点所在水平面与异形壳体单瓦5内侧面相交,得到上周向加劲肋布置轨迹线;分别以等分点所在水平面与异形壳体单瓦5外侧面相交,得到下周向加劲肋7布置轨迹线;步骤三:以异形壳体单瓦5外侧朝下平放时外侧所接触的水平面为基准面,绘制异形壳体单瓦5在基准面的投影(见图8);步骤四:将异形壳体单瓦5上口边缘和下口边缘在基准面中的投影线等分,连接上口边缘和下口边缘上对应的等分点形成径向等分线,以此等分线所在的铅锤面与异形壳体单瓦5内侧面的相交线,作为上径向加劲肋8的轨迹;以此等分线所在的铅锤面与异形壳体单瓦外侧面的相交线,作为下径向加劲肋9的轨迹(见图8);步骤五:根据上周向加劲肋轨迹制作凸型的上周向加劲肋6,根据上径向加劲肋轨迹制作凸型的上径向加劲肋8并与上周向加劲肋6连接,上周向加劲肋6低于上径向加劲肋8的高度,避免影响异形壳体单瓦5的曲度;根据下周向加劲肋轨迹制作凹型的下周向加劲肋7,根据下径向加劲肋轨迹制作安装凹型的下径向加劲肋9并与下周向加劲肋7连接,下周向加劲肋7低于下径向加劲肋9的高度,同样也是为了避免影响异形壳体单瓦5的曲度(见图9);步骤六:将上周向加劲肋6和上径向加劲肋8安装在上底座板1上;将下周向加劲肋7和下径向加劲肋9安装在下底座板2上(见图3或4);步骤七:在上径向加劲肋8和上周向加劲肋6所形成整体的四周安装上壁板3,并与上底座板1连接;在下径向加劲肋9和下周向加劲肋7所形成整体的四周安装下壁板4,并与下底座板2连接(见图3或4);步骤八:在上底座板1和下底座板2上的周边分别开设有相对应的定位孔,用于与压力机连接(见图3或4)。

18.使用时,上胎具和下胎具通过定位孔与压力机连接,将异形壳体单瓦5放置到上胎具与下胎具之间进行压制。

19.本发明通过配合压力机使用上胎具和下胎具对异形壳体单瓦5进行压制成型,能够使得异形壳体单瓦5的外观弧度精度高,满足质量要求,通过上胎具和下胎具的配合使得异形壳体单瓦5直接压制成型,加工效率高,降低后期的矫正修理费用,节约成本,胎具结构简单、加工方便、制作成本低、能够重复循环使用。

20.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1