一种用于数控车床的高速切削时用辅助保护外壳的制作方法

1.本发明属于机床设备领域,具体为一种用于数控车床的高速切削时用辅助保护外壳。

背景技术:

2.数控车床是一种对工件进行切削等加工操作的重要设备,其通过切削槽内的夹持设备对加工工件进行夹持,继而工作人员对数控车床进行控制,从而通过切削槽中的刀具对工件进行切削加工,但是仍旧存在以下缺陷:

3.在对工件进行切削加工时,易产生金属碎屑,金属碎屑向外溅出,易对工作人员造成伤害。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供一种用于数控车床的高速切削时用辅助保护外壳,有效的解决了目前对工件进行切削加工产生的金属碎屑易飞溅,对工作人员造成伤害的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于数控车床的高速切削时用辅助保护外壳,包括机床,所述机床的正面开设有切削槽体,切削槽体用于对工件进行切削;

6.切削槽体的外侧安装有保护组件,保护组件包括设于机床顶端的第一保护板,第一保护板位于切削槽体的顶端,第一保护板的底端安装有第二保护板,第一保护板的顶端安装有散热组件;

7.第二保护板设于切削槽体的正面,第二保护板的材料为透明玻璃,第二保护板的正面安装有第一把手;

8.第一保护板的底端与第二保护板的表面均安装有滑条,滑条滑动连接于滑槽的内部,滑槽分别开设于机床的顶端和机床的正面。

9.优选的,所述散热组件包括对称安装于第一保护板顶端的散热筒,两个散热筒之间安装有碎末收集组件,散热筒的内部与切削槽相连通,第二保护板的正面等距开设有进气孔,进气孔与切削槽内部相连通。

10.优选的,所述散热筒的内部安装有转动环,转动环的外侧对称安装有限位转环,限位转环转动连接于转槽的内部,转槽开设于散热筒的内壁上,转动环的内壁上等角度安装有扇叶,扇叶倾斜设置。

11.优选的,所述转动环的外侧安装有齿环,齿环安装于齿环槽的内部,齿环槽开设于散热筒的内壁上,散热筒的顶端安装有连通管。

12.优选的,所述齿环槽的背面开设有背部槽,齿环槽的背面通过背部槽啮合连接有齿轮,齿轮的底端安装有转轴,转轴与第一保护板转动连接,其中一个齿轮的背面安装有电机的输出齿轮,电机与第一保护板固定连接。

13.优选的,所述齿轮的顶端安装有链轮,两个链轮外侧啮合连接有链条。

14.优选的,所述碎末收集组件包括安装于两个散热筒之间的收集箱,收集箱的顶端安装有排气管,收集箱的两侧与两个连通管固定连接,且连通管与收集箱内部相连通,收集箱的内部安装有过滤板,收集箱的内部安装有承接板,过滤板和承接板分别设于连通管的上下两侧。

15.优选的,所述承接板的两侧均对称安装有移动块,移动块滑动连接于移动槽的内部,移动槽分别对称开设于收集箱的内壁上,承接板的底端均匀安装有连接杆,连接杆的底端安装有活动块,活动块滑动连接于套筒内部,套筒均匀安装与收集箱的内底壁上,活动块的底端安装有弹簧,弹簧的底端与收集箱的内底壁固定连接。

16.优选的,所述收集箱的正面安装有正面挡板,正面挡板的正面安装有第二把手,正面挡板的背面与收集箱的正面紧贴。

17.与现有技术相比,本发明的有益效果是:

18.(1)、本发明,通过第一把手,将第一保护板和第二保护板沿着滑槽移动至切削槽的外侧,避免切削过程中产生的金属碎屑溅出,对工作人员进行保护,且第二保护板的材质为透明玻璃,方便工作人员对切削情况进行观察。

19.(2)、该发明,通过电机启动,使得两个散热筒内部的转动环转动,扇叶随着转动环转动,带动切削槽内空气进行循环,热空气从切削槽内排出,冷空气进入切削槽内,继而对切削槽内进行散热,提高对机床设备的保护。

20.(3)、该发明,通过热空气和金属碎末通过连通管进入到收集箱内,热空气通过过滤板上的过滤孔排出,而金属碎末留在收集箱内部,并掉落在承接板表面,从而方便金属碎末的收集清理。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

22.在附图中:

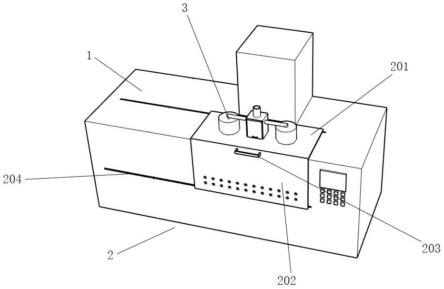

23.图1为本发明结构示意图;

24.图2为本发明保护组件结构示意图;

25.图3为本发明散热筒内部结构示意图;

26.图4为本发明碎屑收集组件结构示意图;

27.图5为本发明散热组件结构示意图;

28.图6为本发明齿环结构示意图;

29.图中:1、机床;2、保护组件;201、第一保护板;202、第二保护板;203、第一把手;204、滑槽;205、滑条;3、散热组件;301、进气孔;302、散热筒;303、转动环;304、转槽;305、限位转环;306、齿环槽;307、齿环;308、扇叶;309、连通管;310、背部槽;311、齿轮;312、链轮;313、转轴;314、链条;315、电机;4、碎屑收集组件;401、收集箱;402、排气管;403、过滤板;404、移动槽;405、承接板;406、移动块;407、套筒;408、活动块;409、连接杆;410、弹簧;411、正面挡板;412、第二把手。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一,由图1-图6给出,本发明包括机床1,机床1的正面开设有切削槽体,切削槽体用于对工件进行切削。

32.实施例二,在实施例一的基础上,切削槽体的外侧安装有保护组件2,保护组件2包括设于机床1顶端的第一保护板201,第一保护板201位于切削槽体的顶端,第一保护板201的底端安装有第二保护板202,第一保护板201的顶端安装有散热组件3,第二保护板202设于切削槽体的正面,第二保护板202的材料为透明玻璃,第二保护板202的正面安装有第一把手203,第一保护板201的底端与第二保护板202的表面均安装有滑条205,滑条205滑动连接于滑槽204的内部,滑槽204分别开设于机床1的顶端和机床1的正面;

33.在使用时,将工件放置在切削槽内进行加工,在加工过程中,通过第一把手203,将第一保护板201和第二保护板202沿着滑槽204移动至切削槽的外侧,从而避免切削过程中产生的金属碎屑溅出,对工作人员进行保护,且第二保护板202的材质为透明玻璃,从而方便工作人员对切削情况进行观察。

34.实施例三,在实施例一的基础上,散热组件3包括对称安装于第一保护板201顶端的散热筒302,两个散热筒302之间安装有碎末收集组件4,散热筒302的内部与切削槽相连通,第二保护板202的正面等距开设有进气孔301,进气孔301与切削槽内部相连通,散热筒302的内部安装有转动环303,转动环303的外侧对称安装有限位转环305,限位转环305转动连接于转槽304的内部,转槽304开设于散热筒302的内壁上,转动环303的内壁上等角度安装有扇叶308,扇叶308倾斜设置,转动环303的外侧安装有齿环307,齿环307安装于齿环槽306的内部,齿环槽306开设于散热筒302的内壁上,散热筒302的顶端安装有连通管309,齿环槽306的背面开设有背部槽310,齿环槽306的背面通过背部槽310啮合连接有齿轮311,齿轮311的底端安装有转轴313,转轴313与第一保护板201转动连接,其中一个齿轮311的背面安装有电机315的输出齿轮,电机315与第一保护板201固定连接,齿轮311的顶端安装有链轮312,两个链轮312外侧啮合连接有链条314;

35.开启电机315,使得电机315的输出齿轮转动后,带动齿轮311转动,继而通过链条314和链轮312带动另一个齿轮311转动,而齿轮311与齿环307相啮合,从而在电机315启动后,带动两个散热筒302内部的转动环303转动,从而带动扇叶308转动后,带动切削槽内的热空气进入到散热筒302内部,继而通过连通管309排出,而外界冷空气通过进气孔301进入到切削槽内部,从而完成切削槽内的空气循环,继而对切削槽内进行散热,提高对机床1设备的保护。

36.实施例四,在实施例一的基础上,碎末收集组件4包括安装于两个散热筒302之间的收集箱401,收集箱401的顶端安装有排气管402,收集箱401的两侧与两个连通管309固定连接,且连通管309与收集箱401内部相连通,收集箱401的内部安装有过滤板403,收集箱401的内部安装有承接板405,过滤板403和承接板405分别设于连通管309的上下两侧,承接板405的两侧均对称安装有移动块406,移动块406滑动连接于移动槽404的内部,移动槽404

分别对称开设于收集箱401的内壁上,承接板405的底端均匀安装有连接杆409,连接杆409的底端安装有活动块408,活动块408滑动连接于套筒407内部,套筒407均匀安装与收集箱401的内底壁上,活动块408的底端安装有弹簧410,弹簧410的底端与收集箱401的内底壁固定连接,收集箱401的正面安装有正面挡板411,正面挡板411的正面安装有第二把手412,正面挡板411的背面与收集箱401的正面紧贴;

37.当热空气通过连通管309进入到收集箱401内部,此时热空气带动切削槽内切削时产生的金属碎末进入到收集箱401内部,而由于过滤板403和承接板405分别设于连通管309的上下两侧,从而使得热空气及金属碎末进入到收集箱401内部后,热空气通过过滤板403上的过滤孔排出,而金属碎末留在收集箱401内部,并掉落在承接板405表面,且随着承接板405顶端金属碎末量的增多,使得承接板405向下移动,从而方便热空气的排出和金属碎末的沉积,当切削工作结束后,此时打开正面挡板411,将承接板405顶端的金属碎末进行清理,方便机床1使用和清洁工作,其他较大的金属碎屑掉落到切削槽内,而由于金属碎屑体积较大,从而方便清理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1