一种汽车外覆盖件沉坑类特征造型的冲压成型方法与流程

1.本发明属于汽车外覆盖件冲压成型技术领域,具体公开了一种汽车外覆盖件沉坑类特征造型的冲压成型方法。

背景技术:

2.近年来,各大汽车厂不断地推出新的车型,汽车外观造型也越来越新颖,同时,对汽车外覆盖件的外观品质也要求越来越高,外覆盖件模具开发时也要充分考虑如何消除零件的各种外观特征的冲压成形缺陷。

3.出于汽车产品外观造型的需要,外覆盖件上通常要设计门把手、天线坑、油箱孔、后视窗坑等外观特征造型,这些沉坑类外观造型,采用传统的冲压工艺方法,在拉延成形时会产生凹陷等缺陷。

4.针对沉坑类外观造型,现阶段常见的对策是通过模具制造阶段的强压预留、钳工手工作业或者对缺陷区域隆起等手段降低这些缺陷等级,最终达到客户让步接收。现有技术需要模具实物阶段大量的钳工手工作业,消耗大量模具调试时间,导致模具交货周期延长,并且这些手段只能降低缺陷等级无法消除缺陷。

5.采用传统的拉延工艺方案,上述沉坑类特征造型是拉延到底前才成形的,会导致沉坑周边产生压缩应力,此时,外周的形状已经基本拉延完成,无法减轻或消除该缺陷。本发明试图解决传统工艺方案的不足,消除或者减轻上述沉坑类外观特征的凹陷缺陷。

6.本发明的冲压工艺方案,将沿着外覆盖件产品特征线作为分模线,将产品特征部位设计为弹性活动部件,通过控制该活动部件的行程大小和压力,使外观特征部位相比与传统方案提前成形。由于模具还没有拉延到底,外观特征部位成形产生的凹陷可以通过拉延到底前的板料延伸减轻或消除。

7.中国发明专利cn103084485b的说明书中公开了《一种具有移动压料功能的拉延模具》,该专利的原理是在压边圈和凹模上分别增加水平方向的活动压料装置,在拉延开始前先将板料夹住并向外拉伸,使平板料先实现水平的拉伸,增加平板料的应变,然后再开始拉延,这样即使是浅拉延也可以得到一个足够应变的拉延件,浅拉延可以提高材料利用率。该专利主要解决的是:拉延零件的刚性及提高材料利用率问题,该拉延工艺方案仍然属于沉坑类特征造型,沉且坑类特征造型是拉延到底前才成形的,会导致沉坑周边产生压缩应力,此时,外周的形状已经基本拉延完成,故其无法减轻或消除外覆盖件沉坑造型在成型时会产生凹陷等外观缺陷。

8.中国发明专利cn108580688a的说明书中公开了《拉延模具结构及其拉延成型方法》,该专利的原理是压边圈和凹模上分别增加水平方向的活动压料装置,在拉延开始前先将板料夹住并向外拉伸,使平板料先实现水平的拉伸,增加平板料的应变,然后再开始拉延,这样即使是浅拉延也可以得到一个足够应变的拉延件,浅拉延可以提高材料利用率。该技术方案属于沉坑类特征造型,沉且坑类特征造型是拉延到底前才成形的,会导致沉坑周边产生压缩应力,此时,外周的形状已经基本拉延完成,故其无法减轻或消除外覆盖件沉坑

造型在成型时会产生凹陷等外观缺陷。

9.中国发明专利cn110064695a的说明书中公开了《提高外覆盖件刚性的组合拉延冲压模具及其成型工艺》,该专利的原理是压边圈和凹模上分别增加水平方向的活动压料装置,在拉延开始前先将板料夹住并向外拉伸,使平板料先实现水平的拉伸,增加平板料的应变,然后再开始拉延,这样即使是浅拉延也可以得到一个足够应变的拉延件,浅拉延可以提高材料利用率。此专利主要解决的是:拉延零件的刚性及提高材料利用率问题,以及避免二次拉延,增加工序数,该技术方案故其无法减轻或消除外覆盖件沉坑造型在成型时会产生凹陷等外观缺陷。

10.中国发明专利cn110064696a的说明书中公开了《一种不同步压料拉延成型模具及其成型工艺》,该专利的原理是该拉延成型模具在一道工序实现了多次拉延成型。此专利主要解决的是小曲率复杂内覆盖件铝合金制件拉延成型不充分起皱开裂问题,并且一次冲压成型即可完成,节省了为了解决此问题增加工序导致的模具开发费用,该技术方案故其无法减轻或消除外覆盖件沉坑造型在成型时会产生凹陷等外观缺陷。

11.中国发明专利cn110887425b的说明书中公开了《一种汽车前翼子板板件的多工位自动加工设备》该专利的原理是实现普通翼子板和有充电口翼子板零件检测时的切换:解决了普通翼子板和具有充电口的翼子板在一台检测设备上同时实现检测,该技术方案故其无法减轻或消除外覆盖件沉坑造型在成型时会产生凹陷等外观缺陷。

12.中国发明专利cn203649170u的说明书中公开了《拉延模》,该专利的原理是在拉延凹模分出活动部件,活动部件先成型,拉延再到底。此专利主要解决的是反成型零件的拉延开裂或拉延起皱问题,该技术方案故其无法减轻或消除外覆盖件沉坑造型在成型时会产生凹陷等外观缺陷。

13.中国发明专利cn210547303u的说明书中公开了《一种可控制拉延模上下压料板延缓顶出的拉延模具》,该专利的原理是在拉延凸模和凹模分别分出一个活动部件,活动部件将板料夹住,防止零件滑移。此专利主要解决的是活动部件顶出时损伤制件的问题,该技术方案故其无法减轻或消除外覆盖件沉坑造型在成型时会产生凹陷等外观缺陷。

技术实现要素:

14.针对现有技术中存在的技术问题,本发明提供了一种汽车外覆盖件沉坑类特征造型的冲压成型方法,其能够减轻或消除汽车门外板把手、顶盖天线坑、后视窗等沉坑类外观造型特征在拉延时产生的凹陷缺陷。

15.本发明公开了一种汽车外覆盖件沉坑类特征造型的冲压成型方法,其减轻或消除外覆盖件沉坑造型工序中产生的凹陷缺陷,基于外覆盖件沉坑设计活动部件,在拉延上模上增加所述活动部件,通过控制所述活动部件的力量和行程,使外覆盖件沉坑先成形,成形后产生的缺陷继续被拉伸,直至缺陷消失。

16.在本发明的一种优选实施方案中,包括以下步骤:

17.s1,基于外覆盖件沉坑造型的形状设计活动部件;

18.s2,基于外覆盖件沉坑造型的深度、沉坑造型的形状确定活动部件的行程h;

19.s3,基于外覆盖件沉坑造型的长度l、外覆盖件板料厚度t以及外覆盖件板料抗拉强度rm确定活动部件的压力f=l*t*rm;

20.s4,在拉延上模上滑动连接有可沿其下行方向位移的活动部件,所述活动部件与所述拉延上模之间设置有氮气弹簧,所述氮气弹簧的移动端连接有基于s1设计的活动部件,初始状态下,所述氮气弹簧加载于所述活动部件的成型力≥f,所述活动部件相对于所述拉延上模的下端面凸起;

21.s5,拉延上模下行,直至拉延到底前h毫米距离处,特征部位基于活动部件提前成型,特征部位成型后拉延上模继续下行,直至走完活动部件的行程h。

22.在本发明的一种优选实施方案中,s2中,对于顶盖天线孔沉坑,其对应的活动部件的行程h=10mm。

23.在本发明的一种优选实施方案中,s2中,对于门外板把手沉坑,其对应的活动部件的行程h=15mm。

24.在本发明的一种优选实施方案中,s2中,对于机罩外板车标沉坑,其对应的活动部件的行程h=10mm。

25.在本发明的一种优选实施方案中,s1中,所述活动部件的外轮廓形状与所述外覆盖件沉坑造型的外轮廓形状相对应。

26.在本发明的一种优选实施方案中,所述外覆盖件包括车门外板门把手特征部位、顶盖天线安装特征部位、机罩外板车标特征部位。

27.在本发明的一种优选实施方案中,氮气弹簧可以设置多个,多个氮气弹簧提供的总的成型力≥f。

28.在本发明的一种优选实施方案中,所述拉延上模上连接有安装板,所述安装板上连接镦死块,所述镦死块连接活动部件,所述活动部件上安装有导板与拉延上模本体滑动配合,所述活动部件和所述安装板之间设置有所述氮气弹簧,所述氮气弹簧一端与所述安装板固接、另一端于始终与所述活动部件端面接触,所述拉延上模上设置有供所述活动部件穿过的避让孔。

29.在本发明的一种优选实施方案中,连接于所述拉延上模上所述活动部件的位置与外覆盖件沉坑造型的位置相对应。

30.本发明的有益效果是:本发明对传统模具中的拉延上模进行创新,在拉延上模增加一个活动部件,使特征部位提前成型完毕,特征部位成型产生的凹陷会在模具继续下行时,继续拉拽,加大凹陷区域的主次应变,从而消除外观缺陷;本发明的活动部件为非标件,活动部件的形状的设计依据不同沉坑形状而不同,活动部件的力量和行程的设计也根据不同沉坑的深度、夹角及板料厚度、抗拉强度而不同;通过使用本发明的技术方案有效地减少了模具制作阶段的手工作业和模具的反复烧焊加工,降低了模具开发成本,缩短了模具开发周期,对提高汽车外覆盖件的外观质量和降低模具开发成本具有典型的借鉴意义。

附图说明

31.图1是门外板把手沉坑示意图;

32.图2是图1的a-a剖视图;

33.图3是门外板把手沉坑局部放大视图;

34.图4是门外板把手沉坑示意图;

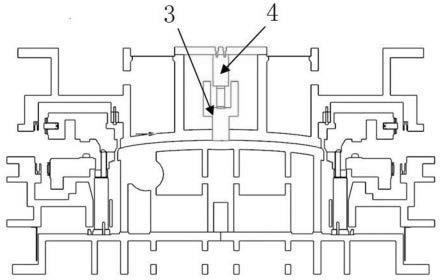

35.图5是图4的b-b剖视图;

36.图6是基于现有技术的拉延成型方案成型后的门外板把手沉坑缺陷示意图;

37.图7是基于现有技术的拉延成型方案成型后的门外板把手沉坑缺陷示意图;

38.图8是基于现有技术的拉延成型方案成型后的门外板把手沉坑缺陷示意图;

39.图9是现有技术拉延模的示意图;

40.图10是本发明的安装于拉延上模上的活动部件和氮气弹簧示意图;

41.图11是本发明的安装于拉延上模上的活动部件和氮气弹簧局部放大示意图;

42.图12是本发明中活动部件和氮气弹簧连接关系示意图;

43.图13是本发明中活动部件和氮气弹簧连接关系示意图;

44.图14是本发明活动部件行程走完10mm,整个拉延到底时的凹陷情况示意图;

45.图15是本发明活动部件行程走完10mm,整个拉延到底时的油石情况示意图;

46.图16是本发明的活动部件成型完毕时的主次应变示意图;

47.图17是本发明的拉延到底时的主次应变示意图。

具体实施方式

48.下面通过附图以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.汽车外覆盖件如车门外板门把手特征部位、顶盖天线安装特征部位等,如图1-4所示,拉延成型后在外观面上容易产生凹陷,车门油漆后,凹陷在光线下产生杂乱的光影,严重影响外观,如图6所示。

50.本发明的设计原理:沿着覆盖件沉坑造型分出活动部件,通过控制活动部件的力量和行程,使沉坑先成形,成形后产生的缺陷继续被拉伸,直至缺陷消失。沉坑上面的活动部件为非标件,活动部件的形状的设计依据不同沉坑形状而不同,活动部件的力量和行程的设计也根据不同沉坑的深度、夹角及板料厚度、抗拉强度而不同。

51.本发明公开了一种汽车外覆盖件沉坑类特征造型的冲压成型方法,其减轻或消除外覆盖件沉坑造型工序中产生的凹陷缺陷,基于外覆盖件沉坑设计活动部件,在拉延上模上增加所述活动部件,通过控制所述活动部件的力量和行程,使外覆盖件沉坑先成形,成形后产生的缺陷继续被拉伸,直至缺陷消失。

52.优选地,包括以下步骤:

53.s1,基于外覆盖件沉坑造型的形状设计活动部件;(如图3,粗线内为活动部件外轮廓)

54.s2,基于外覆盖件沉坑造型的深度、沉坑造型的形状确定活动部件的行程h;

55.s3,基于外覆盖件沉坑造型的长度l、外覆盖件板料厚度t以及外覆盖件板料抗拉强度rm确定活动部件的压力f=l*t*rm;

56.s4,在拉延上模上滑动连接有可沿其下行方向位移的活动部件,所述活动部件与所述拉延上模之间设置有氮气弹簧,所述氮气弹簧的移动端连接有基于s1设计的活动部件,初始状态下,所述氮气弹簧加载于所述活动部件的成型力≥f,所述活动部件相对于所述拉延上模的下端面凸起;

57.s5,拉延上模下行,直至拉延到底前h毫米距离处,特征部位基于活动部件提前成型,特征部位成型后拉延上模继续下行,直至走完活动部件的行程h。

58.可以理解的是:根据覆盖件沉坑造型的深度、沉坑造型的形状选择活动部件的行程;沉坑造型深度越深,形状夹角越小,活动部件的行程越大。如图1、图2、图3、图4,具体根据模拟软件的凹陷情况以及经验数据判定活动部件的行程大小,下表是不同汽车外覆盖件沉坑造型行程设置数据。

[0059][0060]

可以理解的是:根据沉坑造型的长度、覆盖件的板料厚度以及板料抗拉强度rm,选择活动部件的压力,沉坑造型长度越长,料厚越厚,抗拉强度越大活动部件压料力越大

[0061]

优选地,s2中,对于顶盖天线孔沉坑,其对应的活动部件的行程h=10mm。

[0062]

优选地,s2中,对于门外板把手沉坑,其对应的活动部件的行程h=15mm。

[0063]

优选地,s2中,对于机罩外板车标沉坑,其对应的活动部件的行程h=10mm。

[0064]

优选地,s1中,所述活动部件的外轮廓形状与所述外覆盖件沉坑造型的外轮廓形状相对应。

[0065]

优选地,所述外覆盖件包括车门外板门把手特征部位、顶盖天线安装特征部位、机罩外板车标特征部位。

[0066]

优选地,氮气弹簧可以设置多个,多个氮气弹簧提供的总的成型力≥f。

[0067]

优选地,所述拉延上模上连接有安装板1,安装板1上连接有镦死块2,镦死块下方连接有活动部件3,活动部件3上安装有导板4与拉延上模本体滑配,活动部件3和安装板1之间设置有氮气弹簧4,氮气弹簧一端与安装板1固接、另一端于始终与活动部件3端面接触,拉延上模上设置有供所述活动部件3穿过的避让孔。

[0068]

优选地,连接于拉延上模上活动部件3的位置与外覆盖件沉坑造型的位置相对应。

[0069]

以顶盖天线安装特征部位为例,如图1、图2所示,天线安装特征部位深度3mm,传统的工艺方案上模为固定部件,如图9所示,拉延到底前3mm,天线安装特征部位开始成形,直至拉延到底,天线安装特征部位才完全成型完毕。天线安装特征部位成型时,会导致外观凹陷,如图7、图8所示。

[0070]

通过在拉延上模增加活动部件,活动部件外形为特征部位轮廓,如图10、图11、图12所示,活动部件采用氮气弹簧为压力源,氮气弹簧提供足够的成型力,活动部件设置合适的行程,这样特征部位就会提前成型出来,特征部位成型后模具继续下行,直至走完活动部件的行程。

[0071]

通过cae模拟分析,天线安装特征部位需要提前10mm成形,才能消除外观凹陷,所以天线安装特征部位活动部件行程设为10mm,拉延到底前10mm特征部位已经成型完毕,此时特征部位附近出现大面积凹陷,如图7、图8,由于此时拉延没有到底,当拉延继续下行时,

凹陷区域材料被继续拉拽,凹陷逐渐消失,如图14、图15,cae显示凹陷基本消失,油石未打出缺陷,外观凹陷区域的主次应变也明显加大,如图16、图17。

[0072]

本发明氮气弹簧选用计算举例:

[0073]

假设板料厚度t=0.65mm,特征部位形状长度l=471mm,板料抗拉强度rm=307.7mpa,成型力f=l*t*rm=410*0.65*307=81815.5n=8.18t;即特征部位所需成型力为8.18t

[0074]

氮气弹簧选择两个4.2t和2*4.2t=8.4t;

[0075]

活动部件氮气缸的力大于特征部位所需成型力,故满足要求。

[0076]

本发明通过在特征部位增加活动部件,使特征部位先成型,然后再拉延到底,仅仅在拉延上模增加一个活动部件就解决了汽车外覆盖件特征部位的凹陷问题,不仅提高了零件的外观质量,还大大减少了模具的手工作业和模具的反复烧焊加工,这大大降低了模具开发成本和开发周期。

[0077]

所属技术领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1