一种基于机器学习的钢筋冷却控制系统的制作方法

1.本发明涉及热轧钢筋生产技术领域,具体是一种基于机器学习的钢筋冷却控制系统。

背景技术:

2.热轧钢筋是经热轧成型并自然冷却的成品钢筋,由低碳钢和普通合金钢在高温状态下压制而成,主要用于钢筋混凝土和预应力混凝土结构的配筋,是土木建筑工程中使用量最大的钢材品种之一。控制轧制和控制冷却工艺是一项提高钢材强韧性的先进技术,在轧钢生产中得到了广泛应用。该技术通过工艺手段充分挖掘钢材的潜力,明显地改善和提高钢材的综合机械性能,从而达到节约金属、开发钢材新品种和节能降耗的目的,为企业带来显著的经济效益,轧后冷却会影响轧材的性能和外形,有时也会影响轧机的产量。

3.但是,传统的热轧钢筋生产装置的冷却机构在使用过程中存在一些弊端,比如:

4.现有的热轧钢筋冷却控制系统温度控制效果差,调节速度缓慢,不能及时控温,在急冷阶段热轧钢筋在冷却介质中冷却时容易产生弯曲,对于热轧钢筋生产效率以及质量造成影响,影响合格率。

技术实现要素:

5.本发明的目的在于提供一种基于机器学习的钢筋冷却控制系统,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

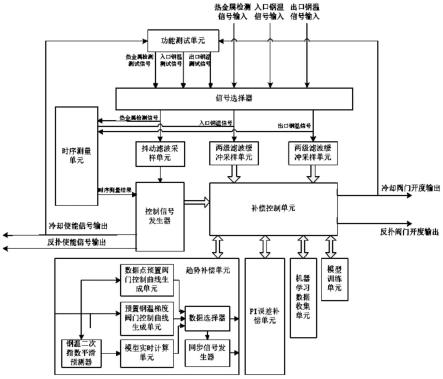

7.一种基于机器学习的钢筋冷却控制系统,包括功能测试单元、信号选择器、抖动滤波采样单元、两级滤波缓冲采样单元、时序测量单元、控制信号发生器、机器学习数据收集单元、模型训练单元、趋势补偿单元、pi误差补偿单元及补偿控制单元;其中,

8.所述功能测试单元用于模拟真实钢筋轧制的过程信号,并根据用户设定的测试参数,通过输入的阀门控制数据对出口钢温信号进行计算并输出;

9.所述信号选择器用于根据用户设定的参数,配合功能测试单元,选择实际的信号或者功能测试单元模拟的输出信号;

10.所述抖动滤波采样单元用于根据用户设定滤波的参数,对热金属检测输入信号进行防抖动滤波;

11.所述两级滤波缓冲采样单元用于根据用户设定滤波的参数对入口钢温和出口钢温输入信号进行滤波;

12.所述时序测量单元用于根据用户的设定延迟参数和测量结果,动态计算控制信号发生器的工作参数;

13.所述控制信号发生器用于根据用户的设定的工作模式可选择固定时间模式和根据速度进行计算的动态加载模式来产生趋势补偿、误差补偿、冷却控制和反扑控制的使能信号;

14.所述机器学习数据收集单元用于根据用户的设定收集参数,对入口钢温、出口钢温和阀门控制数据进行数据采样并记录;

15.所述模型训练单元用于根据用户的设定的模型训练参数,利用机器学习数据收集单元输出的训练数据,对模型进行训练,求解最佳的控制参数;

16.所述pi误差补偿单元用于根据用户输入的比例和积分参数,配合出口钢温数据,生成误差补偿数据;

17.所述补偿控制单元用于控制趋势补偿、误差补偿、机器学习的协调工作。

18.作为本发明进一步的方案:所述趋势补偿单元包括二次指数平滑预测器、数据点预置阀门控制曲线生成单元、预置钢温梯度阀门控制曲线生成单元、模型实时计算单元、数据选择器及同步信号发生器;其中,

19.所述二次指数平滑预测器用于根据用户输入的平滑参数,采用二次指数平滑预测算法对入口钢温数据进行采集和记录,提前预测钢温数据;

20.所述数据点预置阀门控制曲线生成单元用于按照用户设置的曲线信息数据表,输出趋势补偿数据;

21.预置钢温梯度阀门控制曲线生成单元用于以钢头起始温度和用户设定的梯度,将按梯度变化的温度输入模型计算趋势补偿数据;

22.所述模型实时计算单元用于根据入口钢温数据的变化和用户设定的或机器学习获得的模型控制参数,动态计算趋势补偿数据。

23.作为本发明再进一步的方案:所述功能测试单元包括热金属检测信号输出、入口钢温信号输出及出口钢温信号输出。

24.作为本发明再进一步的方案:所述信号选择器的输入端与功能测试单元的输出端连接,所述信号选择器的输出端分别与抖动滤波采样单元、两级滤波缓冲采样单元及时需测量单元的输入端连接,所述抖动滤波采样单元的输出端与控制信号发生器的输入端连接,所述时需测量单元的输出端与控制信号发生器的输入端连接,所述两级滤波缓冲采样单元的输出端与补偿控制单元的输入端连接,所述控制信号发生器的输出端与补充控制单元的输入端连接,所述控制信号发生器的冷却使能信号输出端与功能测试单元的输入端连接,且所述控制信号发生器上还设置有反扑使能信号输出端,所述补偿控制单元的输出端与功能测试单元的输入端连接,所述补偿控制单元上还设置有反扑阀门开度输出端,所述补偿控制单元分别与模型训练单元、机器学习数据收集单元、pi误差补偿单元及趋势补偿单元相互连接。

25.作为本发明再进一步的方案:所述补偿控制单元的输出端分别与二次指数平滑预测器、数据点预置阀门控制曲线生成单元及预置钢温梯度阀门控制曲线生成单元的输入端连接,所述二次指数平滑预测器的输出端与模型实时计算单元的输入端连接,所述数据点预置阀门控制曲线生成单元、预置钢温梯度阀门控制曲线生成单元及模型实时计算单元的输出端与数据选择器的输入端连接,所述数据选择器的输出端与同步信号发生器的输入端连接,且所述数据选择器及同步信号发生器的输出端与补偿控制单元的输入端连接。

26.作为本发明再进一步的方案:所述两级滤波缓冲采样单元的第一级滤波为滑动窗口滤波,第二级滤波为缓冲峰值滤波。

27.作为本发明再进一步的方案:所述时序测量单元用于实时测量热金属检测信号有

效到入口钢温有效的时间,实时测量热金属检测信号有效到出口钢温有效的时间。

28.作为本发明再进一步的方案:所述控制信号发生器包括产生趋势补偿、误差补偿、冷却控制和反扑控制的使能信号。

29.作为本发明再进一步的方案:所述pi误差补偿单元包括同步补偿模式和异步补偿模式。

30.与现有技术相比,本发明的有益效果是:

31.本发明实现了温度控制精确、调节速度迅速,使得热轧钢筋的温度急剧下降,保证了热轧钢筋的组织转变温度,防止将热轧钢筋放入冷却介质中造成弯曲,从而提高了热轧钢筋生产过程中钢筋的合格率。

附图说明

32.图1为一种基于机器学习的钢筋冷却控制系统的结构示意图。

33.图2为一种基于机器学习的钢筋冷却控制系统中功能测试单元的程序流程图。

34.图3为一种基于机器学习的钢筋冷却控制系统中抖动滤波采样单元的程序流程图。

35.图4为一种基于机器学习的钢筋冷却控制系统中两级滤波缓冲采样单元的程序流程图。

36.图5为一种基于机器学习的钢筋冷却控制系统中时序测量单元的程序流程图。

37.图6为一种基于机器学习的钢筋冷却控制系统中控制信号发生器的程序流程图。

38.图7为一种基于机器学习的钢筋冷却控制系统中模型训练单元的程序流程图。

39.图8为一种基于机器学习的钢筋冷却控制系统中pi误差补偿单元的程序流程图。

40.图9为一种基于机器学习的钢筋冷却控制系统中二次指数平滑预测器的程序流程图。

41.图10为一种基于机器学习的钢筋冷却控制系统中数据点预置阀门控制曲线生成单元的程序流程图。

42.图11为一种基于机器学习的钢筋冷却控制系统中预置钢温梯度阀门控制曲线生成单元的程序流程图。

43.图12为一种基于机器学习的钢筋冷却控制系统中模型实时计算单元的程序流程图。

44.图13为一种基于机器学习的钢筋冷却控制系统中趋势补偿单元的程序流程图。

45.图14为一种基于机器学习的钢筋冷却控制系统中趋势补偿状态机的程序流程图。

46.图15为一种基于机器学习的钢筋冷却控制系统中补偿控制单元的程序流程图。

47.图16为一种基于机器学习的钢筋冷却控制系统中误差补偿状态机的程序流程图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.请参阅图1~16,本发明实施例中,一种基于机器学习的钢筋冷却控制系统,包括:

50.功能测试单元,功能测试单元在设备工作现场,能够模拟真实钢筋轧制的过程信号,包括热金属检测信号输出、入口钢温信号输出及出口钢温信号输出,并根据用户设定的测试参数,通过外部输入的阀门控制数据对出口钢温信号进行计算并输出,在过钢前,帮助用户现场对硬件设备进行在线测试,功能测试单元程序接口描述如表1所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图2所示;

51.表1功能测试单元的接口描述

[0052][0053]

抖动滤波采样单元,抖动滤波采样单元根据用户设定滤波的参数,对热金属检测输入的开关量信号进行防抖动滤波,以免对控制信号发生器产生干扰,采样周期和采样点数均可根据现场需求设置,抖动滤波采样单元程序接口描述如表2所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图3所示;

[0054]

表2抖动滤波采样单元的接口描述

[0055]

名称数据类型功能statbool信号输入systmlint当前系统时间输入prdmsint采样间隔potnumint判定连续有效点数paramserrflgbool参数错误标志输出realstatbool当前信号状态输出fthdvint判定信号值输出fthdstatbool判定信号状态输出

[0056]

两级滤波缓冲采样单元,根据用户设定滤波的参数对入口钢温和出口钢温输入信号进行滤波,第一级滤波为滑动窗口滤波,第二级滤波为缓冲峰值滤波,采样周期、采样点数、工作模式均可根据现场需求设置,两级滤波缓冲采样单元每一级都设置有单独的输出接口,两级滤波缓冲采样单元程序接口描述如表3所示,程序采用状态机编程思想和非阻塞

运行机制,程序流程图如图4所示;

[0057]

表3两级滤波缓冲采样单元的接口描述

[0058][0059]

时序测量单元,时序测量单元在钢筋生产过程中,实时测量热金属检测安装位置到入口测温安装位置钢筋的有效经过时间,实时测量热金属检测安装位置到出口测温安装位置钢筋的有效经过时间,根据用户的设定距离和时间参数配合测量结果,动态计算控制信号发生器的控制信号使能时间,包括趋势补偿使能信号的控制时间、反扑使能信号的控制时间、冷却使能信号的控制时间、误差补偿使能信号的控制时间、机器学习偏移时间、调整周期等时间信号,时序测量单元程序接口描述如表4所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图5所示;

[0060]

表4时序测量单元的接口描述

[0061]

名称数据类型功能mcstatbool热金属检测信号输入tdpvreal入口钢温输入errpvreal出口钢温输入systmlint当前系统时间输入adthrreal钢温门限ivldchktmthrint无效持续时间门限tmovthrdint测量超时时间meastmmaxdint测量时间最大值

[0062]

控制信号发生器,控制信号发生器产生趋势补偿、误差补偿、冷却控制和反扑控制的使能信号,根据用户的设定的工作模式可选择固定时间模式、根据速度进行计算的动态加载模式和根据时序测量结果进行计算的动态加载模式,控制信号发生器程序接口描述如表5所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图6所示;

[0063]

表5控制信号发生器的接口描述

[0064]

名称数据类型功能mcstatbool热金属检测信号输入systmlint当前系统时间输入tdvlddlytmdint趋势补偿有效信号延迟时间ccvlddlytmdint冷却有效信号延迟时间errvlddlytmdint误差补偿有效信号延迟时间tdivlddlytmdint趋势补偿无效信号延迟时间errivlddlytmdint误差补偿无效信号延迟时间ccivlddlytmdint冷却无效信号延迟时间ccrtocctmint反扑动作相对冷却动作延迟时间

[0065]

模型训练单元,模型训练单元根据用户的设定的模型训练参数,利用机器学习数据收集单元输出的训练数据,对模型进行训练,求解最佳的控制参数,模型训练单元程序接口描述如表6所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图7所示;

[0066]

表6模型训练单元的接口描述

[0067]

名称数据类型功能targetvaulereal出口钢温目标值输入trndatanumthrlint训练数据量门限trndataostmthrdint查询入口钢温偏移时间范围cof1maxdint训练模型系数1最大值cof2maxdint训练模型系数2最大值

[0068]

pi误差补偿单元,pi误差补偿单元内部核心为pi调节器,主要特点为补偿的快速性,减小或消除静差,根据用户输入的比例和积分参数,配合出口钢温数据,生成误差补偿数据,可选择同步补偿模式和异步补偿模式,pi误差补偿单元程序接口描述如表7所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图8所示;

[0069]

表7 pi误差补偿单元的接口描述

[0070]

名称数据类型功能rstbool误差补偿单元复位输入manbool手动设定模式manvaluereal手动设定值systmlint当前系统时间输入pvreal出口钢温输入tgtvaluereal出口钢温目标值syncbool同步信号输入syncbool同步调整模式cof0real系数pcof1real系数iprdmsint调整周期cpepvthrreal出口钢温输入门限

actmaxstepvaulereal补偿最大步长actrgrg补偿范围

[0071]

二次指数平滑预测器,二次指数平滑预测器根据用户输入的平滑参数,采用二次指数平滑预测算法对入口钢温数据进行采集和记录,提前预测钢温数据,二次指数平滑预测器程序接口描述如表8所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图9所示;

[0072]

表8二次指数平滑预测器的接口描述

[0073]

名称数据类型功能rstbool预测器复位输入datavaulereal数据当前值输入fcprdnumint预测数据的周期数mtdint预测模式dataminnumint预测最小数据量fccofreal预测系数fcvldprdnumint预测有效周期个数linparamslinparams预测数据最大导数

[0074]

数据点预置阀门控制曲线生成单元,数据点预置阀门控制曲线生成单元按照用户设置的曲线信息数据表,输出趋势补偿数据,数据点预置阀门控制曲线生成单元程序接口描述如表9所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图10所示;

[0075]

表9数据点预置阀门控制曲线生成单元的接口描述

[0076]

名称数据类型功能rstbool复位输入systmlint当前系统时间输入paramspcvparams输出最大一阶导数rmtmdint曲线剩余时间pcvvaluereal曲线值pcvbuffpcvbasicdata数据表

[0077]

预置钢温梯度阀门控制曲线生成单元,预置钢温梯度阀门控制曲线生成单元以钢头起始温度和用户设定的梯度,将按梯度变化的温度输入模型计算趋势补偿数据,预置钢温梯度阀门控制曲线生成单元程序采用状态机编程思想和非阻塞运行机制,程序流程图如图11所示;

[0078]

模型实时计算单元,根据入口钢温数据的变化和用户设定的或机器学习获得的模型控制参数,动态计算趋势补偿数据,模型实时计算单元程序接口描述如表10所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图12所示;

[0079]

表10模型实时计算单元的接口描述

[0080]

名称数据类型功能pvreal入口钢温输入pvosreal出口钢温目标值输入

cof0real模型系数0cof1real模型系数1cof2real模型系数2cpevaulepcvbasicdata模型计算值

[0081]

趋势补偿单元,趋势补偿单元根据钢筋钢头温度数据、入口钢温实时数据和用户设置信息,对温度变化趋势进行补偿,趋势补偿单元具有三种补偿模式,分别为数据点预置阀门控制曲线模式、预置钢温梯度阀门控制模式和模型实时计算模式,趋势补偿单元程序接口描述如表11所示,程序采用状态机编程思想和非阻塞运行机制,程序流程图如图13所示;

[0082]

表11趋势补偿单元的接口描述

[0083][0084]

补偿控制单元,补偿控制单元根据控制信号发生器所产生的控制信号、入口钢温数据和出口钢温数据,对趋势补偿、误差补偿、机器学习等部分进行控制,计算出补偿数据对钢筋温度进行补偿,实现对钢筋温度的精确快速控制,补偿控制单元程序接口描述如表12所示,程序采用状态机编程思想和非阻塞运行机制,趋势补偿状态机程序流程图如图14所示,补偿控制单元序流程图如图15,误差补偿状态机程序流程图如图16所示;

[0085]

表12趋势补偿单元的接口描述

[0086]

名称数据类型功能systmlint当前系统时间输入ccenbool冷却使能信号输入tdenbool趋势补偿使能信号输入

errenbool误差补偿使能信号输入tdpvdataupdprdint入口钢温更新周期tdpvdatadcadftdata入口钢温数据errpvdatadcadftdata出口钢温数据dataoutputcpedata补偿输出数据trnresapplybool训练结果在线应用pcvbuffbool预置曲线数据表缓冲区trnbuffint机器学习数据收集缓冲区tgtvaulereal出口钢温目标值manparamsmanparams手自动控制参数actrgrg补偿范围trnparamstrnparams机器学习参数tdcpeparamstdcpeparams趋势补偿参数errcpeparamserrcpeparams误差补偿参数pfparamspfparams跟随参数

[0087]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1