一种基于最小化工序分解次数的增减材制造刀具干涉检测方法与流程

1.本发明属于增减材制造工艺设计技术领域,具体涉及一种基于最小化工序分解次数的增减材制造刀具干涉检测方法。

背景技术:

2.增减材制造技术(additive/subtractive hybrid manufacturing)是基于am增材制造技术和cnc减材制造技术提出的一种先进复合制造技术。该技术融合了增材制造分层成形的特点与减材制造铣削质量的特点,在航空、航天、兵器装备等领域有着广阔的前景。技术中心趋于自动化、一体化,所以增减材制造工艺设计显得尤为重要。

3.在增减材制造工艺设计过程中,工序规划直接决定了增减材制造过程的高效性与可行性。在增减材制造工序规划中,要考虑效率,工序分解的次数需要尽可能得少,进而降低换刀次数,可行地提高加工效率。与此同时,更要考虑加工可行性,加工可行性的判别,即刀具干涉检测要体现在工序规划全过程中。

4.目前,关于增减材制造刀具干涉检测的方法比较少,有将刀具建模成光束的检测方法,也有将模型外包络表示刀具建模的检测方法,但很大一部分是针对静态几何样貌的干涉检测。上述方法基本没有考虑到增减才制造加工中心的机械臂等其他干涉设备,且基本与工序规划的效率建立起联系。所以,针对增减材制造中动态复杂的几何形貌,研究动态考量的刀具干涉检测方法是当下研究构件增减材制造工艺设计的关键问题。

技术实现要素:

5.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种基于最小化工序分解次数的增减材制造刀具干涉检测方法。

6.为实现上述技术目的,本发明采取的技术方案为:

7.一种基于最小化工序分解次数的增减材制造刀具干涉检测方法,包括:

8.1)由最小化工序分解次数驱动、逆生长方向对不同模型间的迭代增材工位ti对应成形区域qi进行刀具干涉检测,检测开始,输入当前增材工位ti及其成形区域qi、当前模型其余成形区域pi、其他模型ci等数据;

9.2)判断当前增材工位ti是否满足ti=tn,如是,则转到步骤3)进行分解,否则,转到步骤4)进一步判断;

10.3)保存增材工位ti对应成形区域qi,记录为非碰撞干涉分解,去除当前模型,标志结束当前模型迭代工位检测且变换模型,转到步骤9)输出结果;

11.4)判断当前增材工位ti是否发生刀具碰撞干涉,如是,则转到步骤5)更新信息,否则,转到步骤6)进一步判断;

12.5)结合当前模型与同刀具发生碰撞干涉的模型,记录干涉信息,标志结束当前模型迭代工位检测且变换模型,转到步骤9)输出结果;

13.6)判断当前增材工位ti是否发生铣刀自干涉,如是,则转到步骤8)进行分解,否则,转到步骤7)进一步判断;

14.7)判断当前增材工位ti是否发生打印头自干涉,如是,则转到步骤8)进行分解,否则,标志继续当前模型迭代工位检测,转到步骤9)输出结果;

15.8)保存增材工位t

i-1

对应成形区域q

i-1

,记录为非碰撞干涉分解,更新当前模型,标志继续当前模型迭代工位检测,转到步骤9)输出结果;

16.9)保存操作标志、非碰撞干涉分解、更新的当前模型、干涉信息,以便下一个工位的刀具干涉检测以及工序分解工作。

17.为优化上述技术方案,采取的具体措施还包括:

18.上述的1)中,所述由最小化工序分解次数驱动、逆生长方向对不同模型间的迭代增材工位ti对应成形区域qi进行刀具干涉检测,以同平台多模型增减材制造工序规划为前提、最小工序分解次数为目标,其中模型为单生长方向的简单模型;

19.所述监测用于多生长方向的复杂模型的增减材制造工序规划中,将复杂模型粗分解为多构件时,当前模型为当前构件,其他模型为当前模型其他构件,部分模型为模型构件的部分;

20.工序分解是刀具干涉检测过程中发生干涉时将部分模型去除保存为在固定打印方向可以连续打印的成形区域的操作;

21.打印方向是对模型逆生长方向骨架点求取的增材制造最优工位方向;

22.打印底面fi是过骨架点pi垂直于的平面;

23.增材工位ti是增材制造过程中某一时刻的打印底面fi与打印方向的组合;

24.成形区域qi是当前模型中从增材工位ti对应的打印底面fi开始沿着打印方向连续打印成形的部分模型;

25.当前模型其余成形区域pi是增材工位ti的打印底面fi之下的部分模型;

26.其他模型是增减材制造过程中的同平台其他模型,且模型数据为stl文件,基本单元为三角面片。

27.上述的2)中,ti=tn为:

28.迭代的增材工位ti正好是当前模型逆生长方向最后一个增材工位tn。

29.当满足ti=tn时,需要保存当前模型的最后一个成型区域为一个工序表征,即需要转到步骤3)进行工序分解,否则转到步骤4)进一步判断。

30.上述的步骤3)包括:

31.3.1)保存增材工位ti对应成形区域qi:

32.将成形区域保存为可以导出一个完整闭合模型的数据;

33.3.2)将保存的成形区域记录为非碰撞干涉分解;

34.3.3)去除当前模型,不再进行当前模型的迭代工位刀具干涉检测;

35.3.4)标志结束当前模型迭代工位检测且变换模型,以指示下一步进行其他模型ci的迭代工位刀具干涉检测;

36.3.5)最后转到步骤9)输出结果。

37.上述的4)中,判断当前增材工位ti是否发生刀具碰撞干涉,具体分为如下情况:

38.a.打印头及机械臂与其他模型ci是否发生碰撞干涉:

39.①

将面fi朝着方向偏移机械臂宽容高度ha得面fi′

,判断面fi′

与其他模型ci是否相交;

40.②

增材工位ti的打印底面fi与当前模型求交得多边形外轮廓ri,将其按弦长精度离散,遍历ri离散点,判断其他模型ci是否与某一打印头尾部体积va相交;

41.如果

①②

判断都为否,则增材工位ti没有发生打印头碰撞干涉,即当前增材工位ti发生了刀具碰撞干涉,否则发生了打印头碰撞干涉,即当前增材工位ti未发生刀具碰撞干涉;

42.b.平/侧铣刀及机械臂与其他模型ci是否发生碰撞干涉:

43.将增材工位ti对应成形区域qi的模型原表面根据三角面片顶点的高斯曲率分为若干表面区域,针对每个表面区域分别进行平铣判断与侧铣判断,判断出是否发生了平铣碰撞干涉与侧铣碰撞干涉;

44.当所有表面区域都没有同时发生平铣碰撞干涉与侧铣碰撞干涉时,则增材工位ti没有发生平/侧铣刀碰撞干涉,即平/侧铣刀及机械臂与其他模型ci发生了碰撞干涉,否则发生了平/侧铣刀碰撞干涉,即平/侧铣刀及机械臂与其他模型ci未发生碰撞干涉:

45.所述平铣判断是指:

46.遍历当前表面区域中的三角面片顶点,求得每个顶点v的切面fv与法向

47.①

将面fv朝着方向偏移机械臂宽容高度h

ping

得面fv′

,判断面fv′

与其他模型ci是否相交;

48.②

判断其他模型ci是否与当前平铣刀尾部体积v

ping

相交;

49.如果所有顶点的

①②

判断都为否,则没有发生平铣碰撞干涉,否则发生了平铣碰撞干涉。

50.所述侧铣判断是指:

51.遍历当前表面区域中的三角面片顶点,求得顶点v被侧铣时铣刀的方向与过顶点v垂直于的侧铣刀面f

ce

;

52.①

将面f

ce

朝着方向偏移机械臂宽容高度h

ce

得面f

ce

′

,判断面f

ce

′

与其他模型ci是否相交;

53.②

判断其他模型ci是否与当前侧铣刀尾部体积v

ce

相交;

54.如果所有顶点的

①②

判断都为否,则没有发生侧铣碰撞干涉,否则发生了侧铣碰撞干涉。

55.当满足a的打印头碰撞干涉或b的平/侧铣刀碰撞干涉时,需要停止对当前模型迭代工位检测,更新相关的碰撞干涉信息,即需要转到步骤5)更新信息,否则转到步骤6)进一步判断。

56.上述的5)中,记录以当前模型、发生干涉模型为基础的碰撞干涉信息;

57.标志结束当前模型迭代工位检测且变换模型,以指示下一步进行其他模型ci的迭

代工位刀具干涉检测;

58.最后转到步骤9)输出结果。

59.上述的6)中,判断当前增材工位ti是否发生铣刀自干涉,具体为:

60.沿用步骤4)中划分的若干表面区域,针对每个表面区域分别进行平铣判断与侧铣判断,得出是否发生了平铣碰撞干涉与侧铣碰撞干涉,即是否发生了平铣刀自干涉与侧铣刀自干涉;

61.当表面区域发生了平铣碰撞干涉或侧铣碰撞干涉时,自动标记发生了平铣刀自干涉或侧铣刀自干涉;

62.此外,当所有表面区域都没有同时发生平铣刀自干涉与侧铣刀自干涉时,则增材工位ti没有发生铣刀自干涉,否则发生了铣刀自干涉:

63.所述平铣判断为:

64.遍历当前表面区域中的三角面片顶点;

65.①

判断模型初始打印底面m0是否与当前平铣刀尾部体积v

ping

、机械臂夹持头体积v

jia

相交;

66.②

判断当前顶点v的主曲率k1、k2是否至少有一个小于根据加工精度设定的局部凹特征主曲率阈值k0;

67.如果所有顶点的

①②

判断都为否,则没有发生平铣刀自干涉,否则发生了平铣刀自干涉;

68.所述侧铣判断为:

69.遍历当前表面区域中的三角面片顶点;

70.①

判断面f

ce

′

与成形区域qi是否相交;

71.②

判断成形区域qi是否与当前侧铣刀尾部体积v

ce

相交;

72.如果所有顶点的

①②

判断都为否,则没有发生侧铣刀自干涉,否则发生了侧铣刀自干涉;

73.当发生铣刀自干涉时,需要保存上一个增材工位t

i-1

对应的成形区域q

i-1

为一个工序表征,即需要转到步骤8)进行工序分解,否则转到步骤7)进一步判断。

74.上述的7)中,判断当前增材工位ti是否发生打印头自干涉,具体为:

75.①

判断模型初始打印底面m0是否与当前打印头尾部体积va与机械臂夹持头体积v

jia

相交;

76.②

判断成形区域qi的所有表面三角面片f的法向量与打印方向夹角是否都小于据加工精度设定悬垂角度阈值

77.如果

①②

判断都为是,则发生了打印头自干涉,否则没发生打印头自干涉;

78.当发生打印头自干涉时,需要保存上一个增材工位t

i-1

对应的成形区域q

i-1

为一个工序表征,即需要转到步骤8)进行工序分解,否则转到步骤9)输出结果。

79.上述的8)中,保存增材工位t

i-1

对应成形区域q

i-1

:将成形区域保存为可以导出一个完整闭合模型的数据,以便完整地映射增减材制造工序对应的部分模型,进而作为一个工序表征;

80.记录为非碰撞干涉分解,以便在工序规划中可以将发生非碰撞干涉分解的连续成

形区域连续规划,保证效率;

81.更新当前模型使工序表征的成形区域不再属于下一个增材工位t

i-1

;

82.标志结束当前模型迭代工位检测,以指示下一步进行其他模型ci的迭代工位刀具干涉检测;

83.最后转到步骤9)输出结果。

84.上述的9)中保存操作标志为:保存关于接下来迭代工位检测所对应的模型信息;

85.保存非碰撞干涉分解为:保存分解的工序;

86.更新当前模型为:保存移除非碰撞干涉分解后的当前模型;

87.保存干涉信息为:保存当前模型其余成形区域与发生碰撞干涉的其他部分模型之间的工序先后关系。

88.本发明具有以下有益效果:

89.本发明针对增材工位对应成形区域进行刀具干涉检测的同时,利用不同干涉类型来标志是否需要进行工序分解进而与工序规划建立起了动态联系,通过回避碰撞干涉分解来最小化工序分解次数进而达到促进工序规划的目的。

90.本发明借助了对不同模型间逆生长方向的增材工位的迭代变换,按照刀具的干涉类型、打印头与铣刀的不同特性、刀具自干涉的不同,将刀具干涉检测分为四个步骤按照“模型检验—碰撞干涉—铣刀自干涉—打印头自干涉”顺序检测,最后得到“操作标志、非碰撞干涉分解、更新后的当前模型、干涉信息”等数据信息用于指导工序分解。

91.本发明提出了检测顺序为模型检验—碰撞干涉—铣刀自干涉—打印头自干涉的、检测内容有十三项的、检测目的为最小化工序分解次数的增减材制造刀具干涉检测方法,将刀具干涉分为碰撞干涉(刀具干涉检测)与非碰撞干涉(铣刀自干涉检测/打印头自干涉检测),利用了避免碰撞干涉分解的贪心思想,指导工序分解,起到了最小化工序分解次数的作用。即该方法是由最小化工序分解次数所驱动的,该方法增加了刀具干涉检测的次数,但是可以指导工序分解使工序分解次数最小化,进而促进工序规划。

92.本发明提出了新的刀具建模方法,将夹持刀具的机械臂也考虑在内,分别将其引入刀具干涉检测与铣刀自干涉检测/打印头自干涉检测,成功考虑了机械臂与其他模型的干涉问题。

附图说明

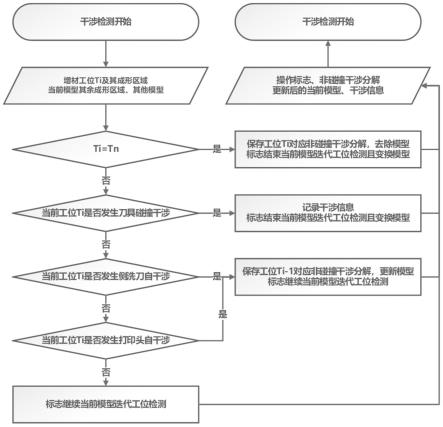

93.图1为本发明刀具干涉检测流程示意图;

94.图2为本发明刀具干涉检测工位示意图;

95.图3为本发明干涉刀具建模示意图;

96.图4为本发明打印头碰撞干涉示意图;

97.图5为本发明平铣刀碰撞干涉示意图;

98.图6为本发明侧铣刀碰撞干涉示意图;

99.图7为本发明平铣刀自干涉示意图;

100.图8为本发明侧铣刀自干涉示意图;

101.图9为本发明打印头自干涉示意图。

具体实施方式

102.以下结合附图对本发明的实施例作进一步详细描述。

103.本发明公开了一种基于最小化工序分解次数的增减材制造刀具干涉检测方法,如图1所示,该方法在针对增材工位对应成形区域进行刀具干涉检测的同时,利用不同干涉类型来标志是否需要进行工序分解进而与工序规划建立起了动态联系,通过回避碰撞干涉分解来最小化工序分解次数进而达到促进工序规划的目的。该方法以最小化分解次数为目标,刀具碰撞干涉、铣刀自干涉、打印头自干涉等为约束,建立了优化刀具干涉检测数学模型,如下式所示:

104.find flag,stli,stl

now

,inter_information

105.min n

106.s.t.ti≠tn[0107][0108][0109][0110][0111][0112][0113][0114]

k1》k0且k2》k0[0115][0116][0117][0118][0119]

约束一ti≠tn,为步骤2)中ti=tn所对应的约束;

[0120]

约束二约束三为步骤4)中打印头碰撞干涉判断对应的约束;

[0121]

约束四约束五为步骤4)中平铣刀碰撞干涉判断对应的约束;

[0122]

约束六约束七为步骤4)中侧铣刀碰撞干涉判断对应的约束;

[0123]

约束八约束九k1》k0且k2》k0,为步骤6)中平铣刀自干涉判断对应的约束;

[0124]

约束十约束十一为步骤6)中侧铣刀自干涉判断对应的约束;

[0125]

约束十二约束十三为步骤7)中打

印头自干涉判断对应的约束;

[0126]

参见图1,针对图2所示刀具干涉检测工位进行说明,本发明方法具体包括以下步骤:

[0127]

1)检测开始,输入当前增材工位ti及其成形区域qi、当前模型其余成形区域pi、其他模型ci等数据,如图2所示;

[0128]

进一步地,1)中,这是以同平台多模型增减材制造工序规划为前提、最小工序分解次数为目标的一种刀具干涉检测方法,其中模型为单生长方向的简单模型如弯管、叶片等。其中工序分解是刀具干涉检测过程中发生干涉时将部分模型去除保存为在固定打印方向可以连续打印的成形区域的操作。打印方向是对模型逆生长方向骨架点求取的增材制造最优工位方向,打印底面fi是过骨架点pi垂直于的平面,增材工位ti是增材制造过程中某一时刻的打印底面fi与打印方向的组合,成形区域qi是当前模型中从增材工位ti对应的打印底面fi开始沿着打印方向连续打印成形的部分模型,当前模型其余成形区域pi是增材工位ti的打印底面fi之下的部分模型,其他模型是增减材制造过程中的同平台其他模型,且模型数据为stl文件,基本单元为三角面片。

[0129]

2)判断当前增材工位ti是否满足ti=tn,如是,则转到步骤3)进行分解,否则,转到步骤4)进一步判断;

[0130]

进一步地,2)中,ti=tn为:

[0131]

迭代的增材工位ti正好是当前模型逆生长方向最后一个增材工位tn。

[0132]

当满足ti=tn时,需要保存当前模型的最后一个成型区域为一个工序表征,即需要转到步骤3)进行工序分解,否则转到步骤4)进一步判断。

[0133]

3)保存增材工位ti对应成形区域qi,记录为非碰撞干涉分解,去除当前模型,标志结束当前模型迭代工位检测且变换模型,转到步骤9)输出结果;

[0134]

进一步地,3)中包括:

[0135]

3.1)保存增材工位ti对应成形区域qi:

[0136]

将成形区域保存为可以导出一个完整闭合模型的数据,以便完整地映射增减材制造工序对应的部分模型,进而作为一个工序表征;

[0137]

3.2)将保存的成形区域记录为非碰撞干涉分解,以便在工序规划中可以将发生非碰撞干涉分解的连续成形区域连续规划,保证效率;

[0138]

3.3)去除当前模型,不再进行当前模型的迭代工位刀具干涉检测;

[0139]

3.4)标志结束当前模型迭代工位检测且变换模型,以便指示下一步进行其他模型ci的迭代工位刀具干涉检测,显然迭代工位刀具干涉检测是服务于工序分解的;

[0140]

3.5)最后转到步骤9)输出结果。

[0141]

4)判断当前增材工位ti是否发生刀具碰撞干涉,干涉刀具建模信息如图3所示,如是,则转到步骤5)更新信息,否则,转到步骤6)进一步判断;

[0142]

进一步地,4)中,判断当前增材工位ti是否发生刀具碰撞干涉,具体分为如下情况:

[0143]

a.打印头及机械臂与其他模型ci是否发生碰撞干涉:

[0144]

如图4所示,

①

将面fi朝着方向偏移机械臂宽容高度ha得面fi′

,判断面fi′

与其他模型ci是否相交;

[0145]

②

增材工位ti的打印底面fi与当前模型求交得多边形外轮廓ri,将其按弦长精度离散,遍历ri离散点,判断其他模型ci是否与某一打印头尾部体积va相交;

[0146]

如果

①②

判断都为否,则增材工位ti没有发生打印头碰撞干涉,即当前增材工位ti发生了刀具碰撞干涉,否则发生了打印头碰撞干涉,即当前增材工位ti未发生刀具碰撞干涉;

[0147]

b.平/侧铣刀及机械臂与其他模型ci是否发生碰撞干涉:

[0148]

将增材工位ti对应成形区域qi的模型原表面根据三角面片顶点的高斯曲率分为若干表面区域,针对每个表面区域分别进行平铣判断与侧铣判断,判断出是否发生了平铣碰撞干涉与侧铣碰撞干涉;

[0149]

当所有表面区域都没有同时发生平铣碰撞干涉与侧铣碰撞干涉时,则增材工位ti没有发生平/侧铣刀碰撞干涉,即平/侧铣刀及机械臂与其他模型ci发生了碰撞干涉,否则发生了平/侧铣刀碰撞干涉,即平/侧铣刀及机械臂与其他模型ci未发生碰撞干涉:

[0150]

平铣判断:

[0151]

遍历当前表面区域中的三角面片顶点,求得每个顶点v的切面fv与法向

[0152]

如图5所示,

①

将面fv朝着方向偏移机械臂宽容高度h

ping

得面fv′

,判断面fv′

与其他模型ci是否相交;

[0153]

②

判断其他模型ci是否与当前平铣刀尾部体积v

ping

相交;

[0154]

如果所有顶点的

①②

判断都为否,则没有发生平铣碰撞干涉,否则发生了平铣碰撞干涉。

[0155]

侧铣判断:

[0156]

遍历当前表面区域中的三角面片顶点,求得顶点v被侧铣时铣刀的方向与过顶点v垂直于的侧铣刀面f

ce

;

[0157]

如图6所示,

①

将面f

ce

朝着方向偏移机械臂宽容高度h

ce

得面f

ce

′

,判断面f

ce

′

与其他模型ci是否相交;

[0158]

②

判断其他模型ci是否与当前侧铣刀尾部体积v

ce

相交;

[0159]

如果所有顶点的

①②

判断都为否,则没有发生侧铣碰撞干涉,否则发生了侧铣碰撞干涉。

[0160]

当满足a的打印头碰撞干涉或b的平/侧铣刀碰撞干涉时,需要停止对当前模型迭代工位检测,更新相关的碰撞干涉信息,即需要转到步骤5)更新信息,否则转到步骤6)进一步判断。

[0161]

5)结合当前模型与同刀具(打印头/铣刀)发生碰撞干涉的模型,记录干涉信息,标志结束当前模型迭代工位检测且变换模型,转到步骤9)输出结果;

[0162]

进一步地,5)中,记录以当前模型、发生干涉模型为基础的碰撞干涉信息,以便在工序规划中再次利用;

[0163]

标志结束当前模型迭代工位检测且变换模型,以便指示下一步进行其他模型ci的迭代工位刀具干涉检测,显然迭代工位刀具干涉检测是服务于工序分解的;

[0164]

最后转到步骤9)输出结果。

[0165]

6)判断当前增材工位ti是否发生铣刀自干涉,干涉刀具建模信息如图3所示,如是,则转到步骤8)进行分解,否则,转到步骤7)进一步判断;

[0166]

进一步地,6)中,判断当前增材工位ti是否发生铣刀自干涉,具体为:

[0167]

沿用步骤4)中划分的若干表面区域,针对每个表面区域分别进行平铣判断与侧铣判断,得出是否发生了平铣碰撞干涉与侧铣碰撞干涉,即是否发生了平铣刀自干涉与侧铣刀自干涉;

[0168]

当表面区域发生了平铣碰撞干涉或侧铣碰撞干涉时,自动标记发生了平铣刀自干涉或侧铣刀自干涉;

[0169]

此外,当所有表面区域都没有同时发生平铣刀自干涉与侧铣刀自干涉时,则增材工位ti没有发生铣刀自干涉,否则发生了铣刀自干涉:

[0170]

平铣判断:

[0171]

遍历当前表面区域中的三角面片顶点。

[0172]

如图7所示,

①

判断模型初始打印底面m0(机床加工台基面)是否与当前平铣刀尾部体积v

ping

、机械臂夹持头体积v

jia

相交;

[0173]

②

判断当前顶点v的主曲率k1、k2是否至少有一个小于根据加工精度设定的局部凹特征主曲率阈值k0;

[0174]

如果所有顶点的

①②

判断都为否,则没有发生平铣刀自干涉,否则发生了平铣刀自干涉;

[0175]

侧铣判断:

[0176]

遍历当前表面区域中的三角面片顶点。

[0177]

如图8所示,

①

判断面f

ce

′

与成形区域qi是否相交;

[0178]

②

判断成形区域qi是否与当前侧铣刀尾部体积v

ce

相交;

[0179]

如果所有顶点的

①②

判断都为否,则没有发生侧铣刀自干涉,否则发生了侧铣刀自干涉;

[0180]

当发生铣刀自干涉时,需要保存上一个增材工位t

i-1

对应的成形区域q

i-1

为一个工序表征,即需要转到步骤8)进行工序分解,否则转到步骤7)进一步判断。

[0181]

7)判断当前增材工位ti是否发生打印头自干涉,干涉刀具建模信息如图3所示,如是,则转到步骤8)进行分解,否则,标志继续当前模型迭代工位检测,转到步骤9)输出结果;

[0182]

进一步地,7)中,判断当前增材工位ti是否发生打印头自干涉,具体为:

[0183]

如图9所示,

①

判断模型初始打印底面m0(机床加工台基面)是否与当前打印头尾部体积va与机械臂夹持头体积v

jia

相交;

[0184]

②

判断成形区域qi的所有表面三角面片f的法向量与打印方向夹角是否都小于据加工精度设定悬垂角度阈值

[0185]

如果

①②

判断都为是,则发生了打印头自干涉,否则没发生打印头自干涉;

[0186]

当发生打印头自干涉时,需要保存上一个增材工位t

i-1

对应的成形区域q

i-1

为一个

工序表征,即需要转到步骤8)进行工序分解,否则转到步骤9)输出结果。

[0187]

8)保存增材工位t

i-1

对应成形区域q

i-1

,记录为非碰撞干涉分解,更新当前模型,标志继续当前模型迭代工位检测,转到步骤9)输出结果;

[0188]

进一步地,8)中,保存增材工位t

i-1

对应成形区域q

i-1

:将成形区域保存为可以导出一个完整闭合模型的数据,以便完整地映射增减材制造工序对应的部分模型,进而作为一个工序表征;

[0189]

记录为非碰撞干涉分解,以便在工序规划中可以将发生非碰撞干涉分解的连续成形区域连续规划,保证效率;

[0190]

更新当前模型也就是称为工序表征的成形区域不再属于下一个增材工位t

i-1

;

[0191]

标志结束当前模型迭代工位检测,以便指示下一步进行其他模型ci的迭代工位刀具干涉检测,显然迭代工位刀具干涉检测是服务于工序分解的;

[0192]

最后转到步骤9)输出结果。

[0193]

9)保存操作标志、非碰撞干涉分解、更新的当前模型、干涉信息等数据,以便下一个工位的刀具干涉检测以及工序分解工作。

[0194]

进一步地,9)中保存操作标志也就是保存关于接下来迭代工位检测所对应的模型信息;保存非碰撞干涉分解也就是保存分解的工序,以便进行工序规划;

[0195]

更新当前模型也就是保存移除非碰撞干涉分解后的当前模型;

[0196]

保存干涉信息也就是保存当前模型其余成形区域与发生碰撞干涉的其他部分模型之间的工序先后关系,以便进行工序规划。

[0197]

需要注意的是,发明中所引用的如“当前模型”“其他模型”“上”“下”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0198]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1