一种降低异质钎焊接头残余应力的方法与流程

1.本发明属于焊接技术领域,涉及一种降低异质钎焊接头残余应力的方法。

背景技术:

2.异质材料钎焊接头钎焊完成后,收缩量小的异质材料会阻止收缩量大的异质材料继续收缩,此时缩量大的异质材料会受到沿钎焊界面方向的拉应力,收缩量小的异质材料会受到沿钎焊界面方向的压应力,因此钎焊接头焊接后容易在界面上产生较大的残余应力,导致接头出现裂纹或其他类型的缺陷,从而降低结合强度和使用寿命。

3.再者,接头在冷却过程中,由于冷却不均和线膨胀系数不同导致的变形不均和相变变形会产生残余应力,大大降低了接头的强度和抗应力断裂能力,所以急需提出一种能够降低接头残余应力,提高接头综合性能的新型冷却处理方法。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种大幅度降低异质钎焊接头残余应力的方法。

5.本发明的目的可通过下列技术方案来实现:一种降低异质钎焊接头残余应力的方法,所述方法包括钎焊,钎焊包括升温、保温、冷却循环处理,冷却循环处理包括:降温、保温、升温、保温的至少2次循环,且降温后的温度不高于前一次冷却循环中降温后的温度,升温后的温度不高于前一次冷却循环中升温后的温度。

6.在上述的一种降低异质钎焊接头残余应力的方法中,冷却循环处理过程中,第一次冷却循环中降温后的温度为(0.5~0.7)ts,升温后的温度为(0.7~0.9)ts,最后一次冷却循环中降温后的温度为(0.1~0.2)ts,升温后的温度为(0.15~0.3)ts,ts为钎料的固相线温度。

7.相比于传统降温处理方式,接头在冷却过程中,由于冷却不均和相变等导致组织结构畸变使接头产生大量残余应力,本发明冷却循环处理中在接头降低到某个温度时,通过先升温处理,增加组织中固溶元素的扩散驱动力,促进结构中微塑性变形及微析出过程的发生,能够释放组织内部由于冷却和元素固溶导致结构畸变产生的残余应力,增加结构稳定性,再次降温后,产生的残余应力,通过再升温消减应力,在循环过程中逐步降低接头温度,达到消减接头残余应力的目的。

8.作为优选,冷却循环处理过程中,第一次冷却循环中降温后的温度为(0.6~0.7)ts,再升温后的温度为(0.8~0.9)ts:最后一次冷却循环中降温后的温度为(0.1~0.2)ts,升温后的温度为(0.2~0.3)ts。

9.在上述的一种降低异质钎焊接头残余应力的方法中,冷却循环处理后还包括深冷循环处理,所述深冷循环处理包括降温、保温、升温、保温的至少2次循环,深冷循环处理中降温后的温度为t1,升温后的温度为t2,t1范围为-(75~150)℃,t2范围为(0.2~0.3)ts,最后一次循环中降温至t1后保温、升温至室温或最后一次循环结束后降温至室温,ts为钎料的

固相线温度。

10.作为优选,冷却循环处理中、深冷循环处理中的降温速率均为5~20℃/min。

11.作为优选,冷却循环处理中、深冷循环处理中的保温时间均为1~5h。冷却循环处理或深冷循环处理中的单次循环的两次保温时间可以相同,也可以不相同。

12.作为优选,冷却循环处理中、深冷循环处理中的升温速率均为5~20℃/min。

13.本发明深冷循环处理通过(0.1~0.4)ts和-(75~150)℃之间的升降温循环处理,由热胀冷缩效应产生的不均匀变形使组织中可动位错消弭,固定位错纠缠、增值,消减组织内部的残余应力。

14.本发明通过两阶段的冷却处理可以大幅减少钎焊接头残余应力,提高接头的强度和抗应力断裂能力。

15.在上述的一种降低异质钎焊接头残余应力的方法中,钎焊具体包括利用钎料将第一母材和第二母材钎焊连接,钎焊连接满足以下计算公式:其中α1为第一母材膨胀系数,t为钎焊接头焊接温度,σ1为施加平行于第一母材钎焊界面的应力,e1为第一母材弹性模量,α2为第二母材膨胀系数,σ2为施加平行于第二母材钎焊界面的应力,e2为第二母材弹性模量, t为室温。

16.作为优选,。

17.进一步优选,。

18.更进一步优选,。

19.室温20℃条件下,异质材料的第一母材和第二母材具有相同的长度l,两者具有不同的线膨胀系数,第一母材的线膨胀系数为α1,第二母材的线膨胀系数为α2,α1大于α2,钎焊时,第一母材和第二母材被加热到钎焊温度t,此时两者的线膨胀量分别为δl1/l=α1×

(t-20),δl2/l =α2×

(t-20),δl1/l大于δl2/l,加入钎料钎焊完成后,第一母材和第二母材形成一个整体接头,当冷却到室温,两者理论上需要分别产生线收缩量δl1/l =α1×

(t-20),δl2/l =α2×

(t-20),但焊后第一母材和第二母材形成一个整体,收缩量小的第二母材会阻止第一母材继续收缩,此时第一母材会受到沿钎焊界面方向的拉应力,第二母材会受到沿钎焊界面方向的压应力,因此钎焊接头焊接后会产生残余应力。本发明在加热时对弹性模量为e1的第一母材和弹性模量为e2的第二母材施加预应力σ1和预应力σ2。第一母材的线变形量为δl1/l =α1×

(t-20)+σ1/e1,预应力σ1为压应力,使线变形量δl1/l减少。第二母材的线变形量为δl2/l =α2×

(t-20)+σ2/e2,预应力σ1为拉应力,使线变形量δl2/l增加,最

后通过控制,使两者的线变形量接近,从而达到降低接头焊接后的残余应力的目的。

20.作为优选,当σ1=0时,钎焊连接满足以下计算公式:。

21.作为优选,当σ2=0时,钎焊连接满足以下计算公式:。

22.由于在加热时对弹性模量为e1的第一母材和弹性模量为e2的第二母材施加预应力σ1和预应力σ2操作具有一定难度,本发明还可以通过在加热时对其中一个母材进行施加应力,使得两者的线变形量接近,实现降低接头焊接后的残余应力的目的。

23.在上述的一种降低异质钎焊接头残余应力的方法中,钎料包括镍基、铜基、银基、铝基、锌基和锡基钎料中的至少一种。

24.在上述的一种降低异质钎焊接头残余应力的方法中,第一母材包括碳钢、合金钢、铝合金、铜合金中的至少一种。

25.在上述的一种降低异质钎焊接头残余应力的方法中,第二母材包括硬质合金、陶瓷、碳钢、合金钢、铜合金中的至少一种。

26.作为优选,第一母材为碳钢时,第二母材为硬质合金、陶瓷、合金钢、铜合金中的一种。

27.作为优选,第一母材为合金钢时,第二母材为硬质合金、陶瓷、碳钢、铜合金中的一种。

28.作为优选,第一母材为铝合金时,第二母材为硬质合金、陶瓷、碳钢、合金钢、铜合金中的一种。

29.作为优选,第一母材为铜合金时,第二母材为硬质合金、陶瓷、碳钢、合金钢中的一种。

30.在上述的一种降低异质钎焊接头残余应力的方法中,第一母材或第二母材焊接面包括沟槽和孔洞中的至少一种。

31.在上述的一种降低异质钎焊接头残余应力的方法中,沟槽或孔洞截面包括弧形和方形中的至少一种。

32.本发明通过在第一母材或第二母材钎焊面上加工沟槽或孔洞,沟槽和孔洞的截面可以是弧形或方形,本发明沟槽或孔洞可以截断冷却收缩变形过程中产生的应力完整性,从而减少残余应力。

33.与现有技术相比,本发明具有以下有益效果:1.本发明在接头降低到某个温度时,通过先升温处理,产生微塑性变形及微析出,消减残余应力,再次降温后,产生残余应力,通过再升温消减应力,在循环过程中逐步降低接头温度,相比于传统降温处理方式,本发明可以大幅度消减接头的残余应力;2.本发明深冷循环处理通过(0.1~0.4)t和-(75~150)℃之间的升降温循环,由热

胀冷缩效应产生的不均匀变形使组织中可动位错消弭,固定位错纠缠、增值,消减钎焊接头组织内部的残余应力;3.本发明在加热时对弹性模量为e1的第一母材和弹性模量为e2的第二母材施加预应力σ1和预应力σ2,最终在钎焊时使两者的线变形量接近,从而达到降低接头焊接后的残余应力的目的;4.本发明通过在第一母材和第二母材钎焊面设置沟槽或孔洞截断冷却收缩变形过程中产生的应力完整性,从而减少残余应力。

附图说明

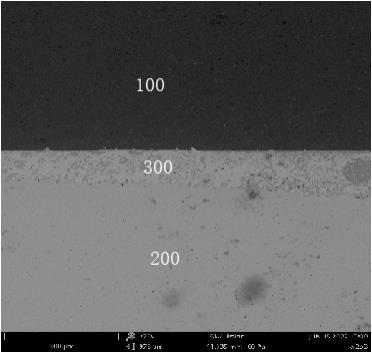

34.图1为实施例5中316l不锈钢和氧化铝陶瓷钎焊试样钎焊界面的电镜图片;图中,100、氧化铝陶瓷,200、316l不锈钢,300、ag71cu26ti3钎料。

35.图2为对比例2中316l不锈钢和氧化铝陶瓷钎焊试样宏观图片和氧化铝陶瓷表面电镜图片。

36.图3为对比例2中316l不锈钢和氧化铝陶瓷钎焊试样钎焊界面不同倍率下的电镜图片;图中,100、氧化铝陶瓷,200、316l不锈钢,300、ag71cu26ti3钎料。

37.图4为实施例1钎焊中冷却循环处理示意图。

38.图5为实施例1钎焊中深冷循环处理示意图。

39.图6为实施例7沟槽示意图;1、yg20硬质合金,200、316l不锈钢,3、沟槽。

具体实施方式

40.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

41.实施例1:s1、将膨胀系数为α1=18

×

10-6

/℃、弹性模量为e1=206gpa的316l不锈钢、将膨胀系数为α2=6

×

10-6

/℃、弹性模量为e2=14.5gpa的yg20硬质合金进行打磨和超声清洗,去除表面氧化皮和杂质。

42.s2、将银钎剂分别涂于316l不锈钢和yg20硬质合金的钎焊面,然后在750℃下在钎焊界面添加bag65cuzn钎料,待钎料熔化后保温5min,对钎焊完成的接头进行冷却消减应力处理, 查国家标准gb/t 10046-2018 银钎料,本实施例使用的钎料bag65cuzn的固相线温度为ts=670℃;钎焊连接后的钎焊接头进行如图4所示的冷却循环处理,冷却循环处理具体包括如下步骤:(1)以10℃/min的冷却速率冷却到0.6ts=402℃保温2h,再以10℃/min的加热速率升温到0.8ts=536℃保温2h。

43.(2)钎焊接头以10℃/min的冷却速率冷却到0.5ts=335℃保温2h,再以10℃/min的加热速率升温到0.7ts=469℃保温2h。

44.(3)接头以10℃/min的冷却速率冷却到0.4ts=268℃保温2h,再以10℃/min的加热速率升温到0.6ts=401℃保温2h。

45.(4)接头以10℃/min的冷却速率冷却到0.4ts=268℃保温2h,再以10℃/min的加热

速率升温到0.5ts=335℃保温2h。

46.(5)接头以10℃/min的冷却速率冷却到0.3ts=201℃保温2h,再以10℃/min的加热速率升温到0.4ts=268℃保温2h。

47.(6)接头以10℃/min的冷却速率冷却到0.1ts=67℃保温2h,再以10℃/min的加热速率升温到0.3ts=201℃保温2h。

48.然后进行如图5所示的深冷循环处理,循环次数为2,深冷循环处理具体包括如下步骤:钎焊接头以10℃/min的冷却速率降温到-75℃保温2h,再以10℃/min的加热速率升温到0.3ts=201℃保温2h。

49.最后将钎焊接头以10℃/min的冷却速率降温到-75℃保温2h,再以10℃/min的加热速率升温到室温。

50.实施例2:与实施例1的区别,仅在于,深冷循环处理循环次数为4。

51.实施例3:与实施例1的区别,仅在于,未进行深冷循环处理。

52.实施例4:与实施例1的区别,仅在于,在750℃下钎焊时在316l不锈钢加载平行于钎焊界面的50mpa的压应力。

53.实施例5:s1、将膨胀系数为α1=18

×

10-6

/℃、弹性模量为e1=206gpa的316l不锈钢、将膨胀系数为α2=8

×

10-6

/℃、弹性模量为e2=380gpa的氧化铝陶瓷进行打磨和超声清洗,去除表面氧化皮和杂质。

54.s2、在860℃下316l不锈钢和氧化铝陶瓷钎焊界面上添加ag71cu26ti3钎料,待钎料熔化后保温5min,对钎焊完成的接头进行冷却消减应力处理,本实施例使用的ag71cu26ti3钎料的固相线温度为ts=773℃;钎焊连接后的钎焊接头进行冷却循环处理,冷却循环处理具体包括如下步骤:(1)以10℃/min的冷却速率冷却到0.6ts=464℃保温2h,再以10℃/min的加热速率升温到0.8ts=618℃保温2h。

55.(2)钎焊接头以10℃/min的冷却速率冷却到0.5ts=387℃保温2h,再以10℃/min的加热速率升温到0.7ts=541℃保温2h。

56.(3)接头以10℃/min的冷却速率冷却到0.4ts=309℃保温2h,再以10℃/min的加热速率升温到0.6ts=464℃保温2h。

57.(4)接头以10℃/min的冷却速率冷却到0.4ts=309℃保温2h,再以10℃/min的加热速率升温到0.5ts=387℃保温2h。

58.(5)接头以10℃/min的冷却速率冷却到0.3ts=232℃保温2h,再以10℃/min的加热速率升温到0.4ts=309℃保温2h。

59.(6)接头以10℃/min的冷却速率冷却到0.1ts=77℃保温2h,再以10℃/min的加热速率升温到0.3ts=232℃保温2h。

60.然后进行深冷循环处理,循环次数为2,深冷循环处理具体包括如下步骤:钎焊接头以10℃/min的冷却速率降温到-75℃保温2h,再以10℃/min的加热速率升温到0.3ts=232

℃保温2h。

61.最后将钎焊接头以10℃/min的冷却速率降温到-75℃保温2h,再以10℃/min的加热速率升温到室温。

62.步骤s2钎焊过程皆在真空度为10-3 mpa的真空炉中进行。

63.实施例6:与实施例5的区别,仅在于,在860℃下钎焊时在316l不锈钢加载平行于钎焊界面的50mpa的压应力。

64.实施例7:与实施例1的区别,仅在于,钎焊界面设置有图6所示的沟槽,其中 1、yg20硬质合金,200、316l不锈钢,3、沟槽。

65.沟槽一般设置于体积较大的母材,且适合大型钎焊接头制备时使用,能够充分释放应力,改善钎焊接头性能,提高使用年限。

66.对比例1:与实施例1的区别,仅在于,未进行循环冷却处理和深冷循环处理,直接将钎焊连接后的钎焊接头以10℃/min的冷却速率冷却到0.3ts=201℃保温2h。

67.对比例2:与实施例5的区别,仅在于,未进行循环冷却处理和深冷循环处理,直接将钎焊连接后的钎焊接头以10℃/min的冷却速率冷却室温。

68.表1:实施例1-6、对比例1-2制备的钎焊接头残余应力结果实施例第一母材第二母材残余应力/mpa实施例1316l不锈钢yg20硬质合金35实施例2316l不锈钢yg20硬质合金33实施例3316l不锈钢yg20硬质合金46实施例4316l不锈钢yg20硬质合金32实施例5316l不锈钢氧化铝陶瓷46实施例6316l不锈钢氧化铝陶瓷42对比例1316l不锈钢yg20硬质合金134对比例2316l不锈钢氧化铝陶瓷陶瓷开裂图1为实施例5中316l不锈钢和氧化铝陶瓷钎焊试样钎焊界面的电镜图片;图中,100、氧化铝陶瓷,200、316l不锈钢,300、ag71cu26ti3钎料。从图中可知,经过冷却循环处理和深冷循环处理的钎焊接头界面完整,没有裂纹产生,说明其残余应力极小,几乎对接头的强度和抗应力断裂能力无明显影响。

69.图2为对比例2中316l不锈钢和氧化铝陶瓷钎焊试样宏观图片和氧化铝陶瓷表面电镜图片;图3为对比例2中316l不锈钢和氧化铝陶瓷钎焊试样钎焊界面不同倍率下的电镜图片;图中,100、氧化铝陶瓷,200、316l不锈钢,300、ag71cu26ti3钎料。从图中可知,未进行循环冷却处理和深冷循环处理的钎焊接头,陶瓷表面和内部都产生了裂纹,说明其残余应力超过了氧化铝陶瓷母材的断裂强度。

70.综上所述,本发明通过冷却循环处理和深冷循环处理由热胀冷缩效应产生的不均匀变形使组织中可动位错消弭,固定位错纠缠、增值,消减钎焊接头组织内部的残余应力。

71.本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内;同时本发明方案所有列举或者未列举的实施例中,在同一实施例中的各个参数仅仅表示其技术方案的一个实例(即一种可行性方案),而各个参数之间并不存在严格的配合与限定关系,其中各参数在不违背公理以及本发明述求时可以相互替换,特别声明的除外。

72.本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。以上所述是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

73.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1