一种线切割机的上丝装置及其上丝方法

1.本发明涉及高端装备制造产业技术领域,尤其是涉及一种线切割机的上丝装置及其上丝方法。

背景技术:

2.线切割机广泛应用于模具等精密零部件的制造中,线切割机切割工件的基本原理是利用工具电极对工件进行脉冲放电产生的电腐蚀现象来进行加工,工具电极采用的丝线为钼丝或铜丝。线切割加工有单向走丝(慢走丝)和往复走丝(快走丝)两大类型,其中往复走丝线切割丝线可多次反复放电使用,应用广泛。

3.目前,往复走丝线切割是单储丝筒结构,绕卷在储丝筒上的丝线一端固定于储丝筒上,丝线的另一端依次绕经运丝机构上的上导轮和下导轮,最终张紧固定于储丝筒上,电机驱动储丝筒绕自身轴线转动,丝线在储丝筒上同时放丝和收丝,在丝线换向时,由于储丝筒反向间隙过大,易出现放丝时的丝线和收丝时的丝线发生叠层排布,容易断丝。

4.申请号为cn201811328040.3,名称为一种双储丝筒自动换向电火花线切割机床的发明专利中,关键技术之一是采用双储丝筒设置,使得一个储丝筒收丝、另一储丝筒放丝并且收丝放丝交替进行,虽然一定程度上降低了丝线堆叠的概率,但该结构复杂,且走丝排布拐点多,储丝筒与导轮不在同一平面内,也易引起丝线叠丝,从而断丝。

5.同时,丝线在使用过程中经常由于参数选择不合理,操作失误,切削液浓度等各种原因发生断丝,在实践应用中,仍存在着深层次的技术难题亟待进一步在技术结构上深入研究解决。

6.参照图1,上丝装置6包括储丝筒61、驱动储丝筒61绕自身轴线转动的电机37、用于驱动储丝筒61绕自身轴线转动的齿轮副组件62、带动储丝筒61作轴向移动的丝杠螺母组件63和用于手动上丝的手柄64,手柄64安装于背离电机37一侧的储丝轴上,储丝筒61两侧各设有一个锁紧螺栓65,丝线两端分别缠绕于两个锁紧螺栓65的上,旋紧螺栓将丝线压紧于储丝筒61上,实现丝线端部与储丝筒61的固定。

7.断丝后,操作人员需要找到断裂的丝线端头,手动反向旋转手柄64,取出丝线,直至丝线脱离储丝筒61,将固定丝线端部的两个螺栓旋松,完成卸丝;再重新安装新的丝线,并将其缠绕于储丝筒61上,实现上丝。

8.虽然这也能够实现拆卸和上丝,但不仅加大了操作人员的劳动强度和拆装时间,也极大降低了线切割机的生产效率。

技术实现要素:

9.为降低断丝发生的概率,减轻工作人员的劳动强度,缩短停机时间,提高线切割机的生产效率。

10.本发明提供的一种线切割机的上丝装置及其上丝方法采用如下的技术方案:

11.一种线切割机的上丝装置,包括用于固定安装于床身上的托板、固定安装于所述

托板上的支撑组件、第一储丝轴、第二储丝轴和驱动所述第一储丝轴和所述第二储丝轴同向且同步转动的驱动组件,所述驱动组件滑动连接于所述托板且沿所述第一储丝轴轴线方向往复移动,所述支撑组件包括第一支撑板,所述第一支撑板下端固定安装于所述托板,所述第一支撑板沿平行于所述托板长度方向自上而下依次开设有第一安装通孔和第二安装通孔,所述第一安装通孔内嵌设有第一螺杆套,所述第一螺杆套与所述第一安装通孔为可拆连接,所述第一储丝轴螺纹连接于所述第一螺杆套内,所述第一螺杆套直径大于所述第一储丝轴缠丝后的直径;所述第二安装通孔嵌设有第二螺杆套,所述第二螺杆套与所述第一安装通孔为可拆连接,所述第二储丝轴螺纹连接于所述第二螺杆套内,所述第二螺杆套外径大于所述第二储丝轴缠丝后的直径;所述第一储丝轴的顶点高度用于与运丝机构的上导轮顶点高度平齐;所述第二储丝轴的底点高度用于与运丝机构的下导轮底点高度平齐。

12.通过采用上述技术方案,当驱动组件驱动第一储丝轴和第二储丝轴同步且同向正转时,绕有丝线的第一储丝轴放丝,第二储丝轴收丝,当第一储丝轴和第二储丝轴同步且同向反转时,绕有丝线的第一储丝轴收丝,第二储丝轴放丝,避免了丝线换向时发生叠丝,减少了断丝发生的概率;在运丝的过程中,第一储丝轴和第二储丝轴沿自身轴线往复螺旋移动,使得第一储丝轴和第二储丝轴的丝线始终与上导轮和下导轮共面,减少了丝线运丝过程中张紧力的波动,延长了丝线的使用寿命,同时,第一储丝轴的上端面与上导轮顶点高度平齐,第二储丝轴下端面与下导轮底点高度平齐,丝线运转拐点少,提高了运丝传递时的可靠性;当出现断丝时,脱开驱动组件,拆掉第一螺杆套和第二螺杆套,由于第一螺杆套和第二螺杆套的外径均大于缠丝后的第一储丝轴和第二储丝轴的直径,便于将断丝的第一储丝轴和第二储丝轴从第一支撑板内移出,更换新的绕有丝线的第一储丝轴和未绕丝线的第二储丝轴,取消了操作人员寻找断丝的时间,缩短了设备的停机时间,提高了设备的生产效率。

13.可选的,所述驱动组件包括齿轮箱、安装于所述齿轮箱内的第一安装轴、固定于所述第一安装轴上的第一齿轮、安装于所述齿轮箱内的第二安装轴、固定于所述第二安装轴的第二齿轮、连接于所述第一齿轮和所述第二齿轮传动的惰轮和驱动所述第二齿轮绕自身轴线转动的驱动件,所述第一齿轮与所述第二齿轮齿数相同,所述第一储丝轴背离所述第一螺杆套一端设有第一胀套,所述第一储丝轴与所述第一安装轴通过所述第一胀套连接,所述第二储丝轴背离所述第二螺杆套一端设有第二胀套,所述第一储丝轴与所述第一安装轴通过所述第二胀套连接。

14.通过采用上述技术方案,第一储丝轴与第一安装轴通过第一胀套连接,通过旋紧和旋松胀套上的螺栓,实现第一储丝轴和第一安装轴的接合和脱开,第二储丝轴与第一储丝轴安装和拆卸原理相同,该方法拆装简单,而且适用于反复拆装场合;驱动件驱动第二安装轴带动第二齿轮绕自身轴线转动,第二齿轮通过惰轮带动第一齿轮绕自身轴线转动,第一齿轮与第二齿轮齿数相同,实现第一储丝轴和第二储丝轴的同步转动,齿轮传动精确比准确,提高了丝线运丝的稳定性,减少了丝线的涨紧力波动,降低断丝发生的概率。

15.可选的,所述第一螺杆套包括第一螺杆部和抵接于所述第一安装板的第一安装部,所述第一螺杆部嵌设于所述第一安装通孔内且与所述第一安装通孔抵接,所述第一安装部安装于所述第一支撑板远离所述驱动组件一侧,所述第一支撑板上设有可拆连接的紧固件,所述紧固件将所述第一安装部与所述第一支撑板固定。

16.通过采用上述技术方案,第一安装部安装于远离驱动组件一侧,方便操作人员安装和拆卸第一储丝轴;第一安装部抵接于第一支撑板端面上,紧固件将第一支撑板于第一螺杆套安装的轴向定位,通过拆除紧固件,实现对第一储丝轴的更换。

17.可选的,所述第一螺杆部外周呈圆锥面,所述第一螺杆部的外周直径尺寸沿远离所述第一安装部方向递减。

18.通过采用上述技术方案,第一螺杆套与第一安装通孔通过锥面压紧联接,定心精度高,提高了第一储丝轴的运丝可靠性,此外,锥面设计的第一螺杆部装卸方便。

19.可选的,所述第一储丝轴包括用于绕卷丝线的第一绕线区、用于连接所述第一胀套的第一安装区和用于连接所述第一螺杆套的第一连接区,所述第二储丝轴包括用于绕卷丝线的第二绕线区、用于连接所述第二胀套的第二安装区和用于连接所述第一螺杆套的第二连接区,所述第一绕线区和所述第二绕线区上均开设有用于绕卷丝线的螺旋凹槽,所述第一连接区、所述第二连接区、所述第一安装区和所述第二安装区均开设有旋向和螺距相同的螺纹。

20.通过采用上述技术方案,由于第一连接区、第二连接区、第一安装区和第二安装区螺纹螺距和旋向相同,第一储丝轴与第二储丝轴在驱动件的作用下沿自身轴线同向螺旋移动,使得丝线在运丝时的速度平稳,丝线绕卷于螺旋凹槽内,使得丝线与丝线之间缠绕独立,避免了丝线与丝线之间接触,降低丝线断丝的可能性。

21.可选的,所述螺旋凹槽的底端呈倒圆角设置,圆角半径为r,r=1.2~1.5倍的丝线半径,所述螺旋凹槽法向距离为p,r与p的关系为0.7p《r《0.9p。

22.通过采用上述技术方案,螺旋凹槽底部开设倒圆角,减少丝线运行时与第一储丝轴或第二储丝轴摩擦力,降低丝线在运行时断丝的概率,r=1.2~1.5倍的丝线半径,使得丝线完全落入螺旋凹槽底部,提高丝线运丝的稳定性,0.7p《r《0.9p,降低因开设螺旋凹槽对轴强度过大的削弱,提高生产的安全性。

23.可选的,所述支撑组件还包括平行于所述第一支撑板的第二支撑板,所述第二支撑板下端固定安装于所述托板,所述第二支撑板开设有第一螺纹孔和第二螺纹孔,所述第一螺纹孔与所述第一储丝轴螺纹连接,所述第二螺纹孔与所述第二储丝轴螺纹连接,所述第一储丝轴长度为l,所述第一支撑板与所述第二支撑板的间距为d,d与l的关系为

24.通过采用上述技术方案,第二支撑板用于实现对第一储丝轴和第二储丝轴的支撑作用,提高第一储丝轴和第二储丝轴的刚度,降低第一储丝轴和第二储丝轴在运丝过程中因刚度不足使得丝线颤动发生断丝的概率,第一支撑板和第二支撑板的间距由运丝时第一储丝轴和第二储丝轴往复移动的行程确定,间距在此范围内能保证丝线正常运行。

25.可选的,所述第一储丝轴沿螺纹绕卷丝线的区域为s,s与l的关系为可选的,所述第一储丝轴沿螺纹绕卷丝线的区域为s,s与l的关系为处。

26.通过采用上述技术方案,第一储丝轴上的丝线在此区域为丝线缠绕区,提供丝线正常运丝,降低丝线叠丝的可能性,提高丝线的使用寿命,降低断丝的概率。

27.可选的,所述托板上固定设有的聚乙烯材质的导轨板,所述导轨板上开设有t型槽,所述齿轮箱下端设有t型块,所述t型块滑动连接于所述t型槽内。

28.通过采用上述技术方案,齿轮箱往复滑动连接于导轨板上,采用聚乙烯材质的导轨板,具有良好的耐磨性,能吸收运丝过程中的振动和冲击,提高切割工件的平稳性,降低断丝的概率,t型块滑动连接于t型槽内,导轨板上开设有t型槽,不仅节省材料成本,又安装方便。

29.本发明的第二方面,提供前述线切割机的上丝装置的上丝方法,在使用本装置完成上丝任务前,要保证所述托板、支撑组件、驱动组件、第一储丝轴、第二储丝轴、上导轮和下导轮安装完好、布局合理并顺畅运行,当断丝发生时的上丝步骤为:

30.s1.松脱所述第一胀套,拆卸所述第一螺杆套,将所述第一储丝轴沿远离所述第二支撑板方向移出,安装新的绕有丝线的第一储丝轴;

31.s2.松脱所述第二胀套,拆卸所述第二螺杆套,将所述第二储丝轴沿远离所述第二支撑板方向移出,安装新的未绕有丝线的第二储丝轴;

32.s3.丝线的第一端固定于所述第一储丝轴的第一绕线区上,拉动丝线的第二端依次绕经于运丝机构的上导轮和下导轮后,将丝线固定于所述第二储丝轴的第二绕线区上,形成一个不封闭的方形路径,且丝线运行始终处于同一平面内;

33.s4.在所述驱动组件的作用下,所述第一储丝轴和第二储丝轴绕自身轴线同向转动,使得所述第一储丝轴和第二储丝轴在所述支撑组件的作用下沿自身轴线移动,初始时刻,所述第一储丝轴放丝,所述第二储丝轴收丝,在所述驱动组件控制换向后,所述第二储丝轴放丝,所述第一储丝轴收丝,所述第一储丝轴和第二储丝轴循环交替放丝和收丝。

34.通过采用上述技术方案,丝线依次经过第一储丝轴、上导轮、下导轮和第二储丝轴形成一个不封闭的方形路径,运丝始终处于同一平面内,降低了丝线叠丝的概率,提高了运丝的可靠性;断丝后,第一储丝轴的拆装,通过旋松第一胀套上的螺栓,拆卸第一螺杆套,将第一储丝轴沿第一安装通孔方向移出,更换安装新的绕有丝线的第一储丝轴,将其沿着第一安装通孔旋入第一螺纹孔内,安装第一螺杆套并将其固定于第一支撑板上,旋紧第一胀套的螺栓实现第一安装轴和第一储丝轴的联结;同理,第二储丝轴的拆装同上,通过更换新的绕有丝线的第一储丝轴和未绕丝线的第二储丝轴,操作简单,取消了操作人员寻找断丝端头、拆卸丝线和缠绕丝线的时间,缩短了设备的停机时间,提高了设备的生产效率。

35.综上所述,本发明包括以下至少一种有益技术效果:

36.1、本发明采用第一储丝轴和第二储丝轴设置,在运丝过程中,当绕有丝线的第一储丝轴放丝时,第二储丝轴收丝,当绕有丝线的第二储丝轴放丝时,第一储丝轴收丝,避免了丝线换向时叠丝现象的发生,减少了断丝发生的概率。

37.2、在运丝的过程中,丝线依次经过第一储丝轴、上导轮、下导轮和第二储丝轴形成一个不封闭的方形路径,运丝始终处于同一平面内,减少了丝线运丝过程中张紧力的波动,延长了丝线的使用寿命,丝线运转拐点少,提高了运丝传递时的可靠性。

38.3、本发明通过旋松和旋紧第一胀套上的螺栓,拆装第一螺杆套,实现更换第一储丝轴;通过旋松和旋紧第二胀套上的螺栓,拆装第二螺杆套,实现更换第二储丝轴,更换安装新的未绕丝线的第二储丝轴,操作简单,取消了操作人员寻找断丝端头、拆卸丝线和缠绕丝线的时间,缩短了设备的停机时间,提高了设备的生产效率。

附图说明

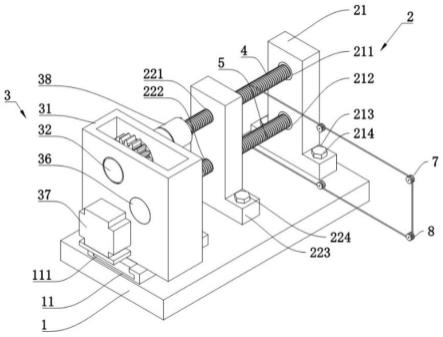

39.图1是现有的上丝装置的结构示意图;

40.图2是本发明实施例绕线后的结构示意图;

41.图3是本发明实施例绕线后的俯视图;

42.图4是图3的a-a剖视图;

43.图5是图3的b-b剖视图;

44.图6是图5的x局部放大图;

45.图7是本发明实施例拆装的爆炸示意图。

46.附图标记说明:

47.1、托板;11、导轨板;111、t型槽;2、支撑组件;21、第一支撑板;211、第一安装通孔;212、第二安装通孔;213、第一凸台;214、第一螺栓;22、第二支撑板;221、第一螺纹孔;222、第二螺纹孔;223、第二凸台;224、第四螺栓;23、第一螺杆套;231、第一螺杆部;232、第一安装部;24、第二螺杆套;241、第二螺杆部;242、第二安装部;25、第二螺栓;26、第三螺栓;3、驱动组件;31、齿轮箱;311、t型块;32、第一安装轴;33、第一齿轮;34、第二安装轴;35、第二齿轮;36、第三安装轴;361、惰轮;37、电机;38、第一胀套;39、第二胀套;4、第一储丝轴;41、第一绕线区;42、第一安装区;43、第一连接区;5、第二储丝轴;51、第二绕线区;52、第二安装区;53、第二连接区;6、上丝装置;61、储丝筒;62、齿轮副组件;63、丝杠螺母组件;64、手柄;65、锁紧螺栓;7、上导轮;8、下导轮;9、螺旋凹槽。

具体实施方式

48.以下结合附图2-7对本发明作进一步详细说明。

49.本发明实施例公开一种线切割机的上丝装置及其上丝方法,

50.参照图2和图3,一种线切割机的上丝装置包括托板1、支撑组件2、绕有丝线的第一储丝轴4、第二储丝轴5、驱动组件3。

51.第一储丝轴4和第二储丝轴5在驱动组件3的作用下,第一储丝轴4和第二储丝轴5各自绕自身轴线转动,使得第一储丝轴4和第二储丝轴5在支撑组件2的作用下沿自身轴线移动,初始时刻,第一储丝轴4放丝,第二储丝轴5收丝,在驱动组件3控制换向后,第二储丝轴5放丝,第一储丝轴4收丝,第一储丝轴4和第二储丝轴5循环交替放丝和收丝,避免了丝线换向时叠丝现象的发生,降低了断丝的概率。

52.具体的,第一储丝轴4的沿托板1高度方向的顶点与运丝机构的上导轮7顶点平齐,第二储丝轴5的沿托板1高度方向的底点与运丝机构的下导轮8底点平齐。丝线依次经过第一储丝轴4、上导轮7、下导轮8和第二储丝轴5形成一个不封闭的方形路径,运丝始终处于同一平面内,减少了丝线运丝过程中张紧力的波动,延长了丝线的使用寿命,丝线运转拐点少,提高了运丝传递时平稳性。

53.参照图4和图5,驱动组件3包括齿轮箱31、第一安装轴32、第一齿轮33、第二安装轴34、第二齿轮35、第三安装轴36、惰轮361和驱动件,驱动件为电机37,齿轮箱31滑动连接于托板1上。

54.具体的,托板1上焊接有导轨板11,导轨板11平行于第一储丝轴4轴线方向设置,导轨板11沿自身长度方向开设有t型槽111,齿轮箱31下端焊接有t型块311,t型块311往复滑

动连接于t型槽111内,导轨板11材料为聚乙烯,聚乙烯材料的导轨板11不仅具有良好的耐磨性,还具有减震效果,减少了丝线在运转时振动和冲击,提高切割工件的平稳性,降低断丝的概率。

55.第一齿轮33通过键连接固定于第一安装轴32上,第二齿轮35通过键连接固定于第二安装轴34,惰轮361与第三安装轴36为一体成型设计,第一齿轮33与第二齿轮35齿数相同。第一安装轴32、第二安装轴34和第三安装轴36彼此平行设置且均转动连接于齿轮箱31,电机37固定安装于齿轮箱31远离支撑组件2一侧且驱动第二安装轴34自身轴线转动,第二安装轴34转动带动第二齿轮35传动,第二齿轮35与惰轮361啮合传动,惰轮361与第一齿轮33啮合传动带动第一安装轴32转动,通过控制电机37的正转和反转实现第一安装轴32和第二安装轴34的正转和反转。

56.参照图5和图6,绕有丝线的第一储丝轴4和第二储丝轴5长度均为l,第一储丝轴4包括第一绕线区41、第一安装区42和第一连接区43,第二储丝轴5包括第二绕线区51、第二安装区52和第二连接区53。第一安装区42、第一连接区43、第二安装区52和第二连接区53均开设有旋向和螺距相同的螺纹,第一储丝轴4与第二储丝轴5在驱动组件3的作用下沿自身轴线同向螺旋移动。第一绕线区41和第二绕线区51均开设有螺旋凹槽9,丝线沿第一储丝轴4和第二储丝轴5的轴线方向螺旋缠绕于螺旋凹槽9内,降低丝线叠丝的概率,延长丝线的使用寿命。

57.螺旋凹槽9底部开设倒圆角,圆角的半径为r,r=1.2-1.5倍的丝线直径,使得丝线完全落入螺旋凹槽9底部,提高丝线运丝的稳定性,0.7p《r《0.9p,降低因开设螺旋凹槽9对轴强度过大的削弱,提高生产的安全性。

58.参照图5和图7,第一安装轴32上设有第一胀套38,第一胀套38用于连接第一安装轴32和第一储丝轴4实现扭矩的传递,第一储丝轴4靠近齿轮箱31一侧设有用于安装第一胀套38的轴颈,第一胀套38一端套设于第一安装轴32,另一端套设于第一储丝轴4,通过旋紧第一胀套38的螺栓实现第一安装轴32与第一储丝轴4的联结。

59.第二安装轴34上设有第二胀套39,第二胀套39用于连接第二安装轴34和第二储丝轴5实现扭矩的传递,第二储丝轴5靠近齿轮箱31一侧设有用于安装第二胀套39的轴颈,第二胀套39一端套设于第二安装轴34孔,另一端套设于第二储丝轴5,通过旋紧第二胀套39的螺栓实现第二安装轴34与第二储丝轴5的联结。

60.由于,第一胀套38和第二胀套39均可以承受径向力和轴向力的复合载荷,当第一储丝轴4和第二储丝轴5发生轴向移动时,第一胀套38可以带动第一安装轴32,第二胀套39带动第二安装轴34,在电机37驱动第二安装轴34正转和反转的过程中,第一储丝轴4和第二储丝轴5相对托板1同步往复移动,带动齿轮箱31往复滑动于导轨板11内。

61.支撑组件2包括第一支撑板21,第一支撑板21下端面两侧焊接有第一凸台213,第一凸台213上设有第一螺栓214,第一支撑板21与托板1通过第一螺栓214固定连接。

62.第一支撑板21自上而下依次开设有第一安装通孔211和第二安装通孔212,第一安装通孔211的轴线与第二安装通孔212的轴线在托板1上的投影重合。

63.第一安装通孔211内设有第一螺杆套23。

64.具体的,第一螺杆套23包括第一螺杆部231和第一安装部232,第一螺杆部231嵌设于第一安装通孔211内且第一螺杆部231的外周面抵接于第一安装通孔211内周面,为提高

第一螺杆套23与第一安装通孔211的定心精度,第一螺杆部231为外周呈圆锥面,第一螺杆部231与第一安装通孔211通过锥面压紧连接,提高了运丝传递的可靠性,第一安装部232端面设有若干个紧固件,紧固件为第二螺栓25,由于第一安装部232的外径大于第一螺杆部231外径,第一安装部232抵接于第一支撑板21端面实现对第一螺杆部231安装的轴向定位,通过第二螺栓25固定连接。

65.第一储丝轴4嵌设于第一螺杆套23内且与第一螺杆套23螺纹连接,为方便更换第一储丝轴4,第一安装部232安装于第一支撑板21远离驱动组件3一侧的端面,第一螺杆部231外周直径沿远离第一安装部232一侧连续递减,且第一螺杆部231最小的外周直径大于绕线后的第一储丝轴4直径。

66.第二安装通孔212内设有第二螺杆套24。

67.具体的,第二螺杆套24包括第二螺杆部241和第二安装部242,第二螺杆部241嵌设于第二安装通孔212内且第二螺杆部241的外周面抵接于第二安装通孔212内周面,为提高第二螺杆套24与第二安装通孔212的定心精度,第二螺杆部241为外周呈圆锥面,第二螺杆部241与第二安装通孔212通过锥面压紧连接,提高了运丝传递的可靠性,第二安装部242端面设有若干个第三螺栓26,由于第二安装部242的外径大于第二螺杆部241外径,第二安装部242抵接于第一支撑板21端面实现对第二螺杆部241安装的轴向定位,通过第三螺栓26固定连接。

68.第二储丝轴5嵌设于第二螺杆套24内且与第二螺杆套24螺纹连接,为方便更换第二储丝轴5,第二安装部242安装于第一支撑板21远离驱动组件3一侧的端面,第二螺杆部241外周直径沿远离第二安装部242一侧连续递减,第二螺杆部241最小的外周直径大于绕线后的第二储丝轴5直径。

69.为提高第一储丝轴4和第二储丝轴5的刚度,降低第一储丝轴4和第二储丝轴5在运丝过程中因丝线颤动发生断丝的概率,支撑组件2还包括第二支撑板22。

70.具体的,第二支撑板22上与第一支撑板21平行且相对设置,第二支撑板22下端面两侧焊接有第二凸台223,第二凸台223上设有第四螺栓224,第一支撑板21与托板1通过第四螺栓224固定连接。

71.第二支撑板22自上而下依次开设有第一螺纹孔221和第二螺纹孔222,第一螺纹孔221与第一安装通孔211轴线重合,第二螺纹孔222与第二安装通孔212轴线重合。第一储丝轴4穿设于第一螺纹孔221内,第二储丝轴5穿设于第二螺纹孔222内。

72.第二支撑板22与第一支撑板21的间距为d,d与l的关系为丝线缠绕在第一储丝轴4的区域为s,由于第一储丝轴4绕自身轴线旋转的同时又相对第一支撑板21或第二支撑板22轴向移动,未避免第一储丝轴4在放丝时,第二储丝轴5处于收丝时,丝线与第一支撑板21接触使得丝线摩擦和丝线堆叠状况的发生,沿第一储丝轴4长度方向的处为缠绕丝线的起点,沿第一储丝轴4长度方向的处为最大的缠绕丝线终点,丝线缠绕在第一储丝轴4的区域为s与第二支撑板22与第一支撑板21的间距d的关系为,s为丝线缠绕在第

一储丝轴4的最大宽度。时,提供了的丝线运丝时,充裕的行程空间,提高了丝线运行的可靠性。

73.本发明线切割机的上丝装置的上丝方法为:

74.绕有丝线的第一储丝轴4,一端固定于第一储丝轴4上,另一端丝线依次经过上导轮7、下导轮8和第二储丝轴5形成一个不封闭的方形路径,运丝始终处于同一平面内,减少了丝线运丝过程中张紧力的波动,延长了丝线的使用寿命,丝线运转拐点少,提高了运丝传递时的可靠性。

75.该线切割机的上丝装置断丝后的拆装方法分三种情况:

76.情况一,断丝发生在第一储丝轴4处于放丝状态且丝线较少时,第二储丝轴5处于收丝状态且丝线较多,取下第一储丝轴4上的少量丝线,将第二储丝轴5上的丝线自由端经绕下导轮8和上导轮7固定于第一储丝轴4上;

77.情况二,断丝发生在第一储丝轴4处于收丝状态且丝线较多时,第二储丝轴5处于放丝状态丝线较少,取下第二储丝轴5上的少量丝线,将第一储丝轴4上的丝线自由端经绕上导轮7和下导轮8固定于第二储丝轴5上;

78.情况三,断丝发生在第一储丝轴4和第二储丝轴5上的放丝和收丝中间时刻,旋松第一胀套38,使得第一储丝轴4和第一安装轴32脱开,旋出第一螺杆套23上的第二螺栓25,取下第一螺杆套23,将第一储丝轴4沿远离第一安装轴32方向移出;旋松第二胀套39,使得第二储丝轴5和第二安装轴34脱开,旋出第二螺杆套24上的第三螺栓26,取下第二螺杆套24,将第二储丝轴5沿远离第二安装轴34方向移出。

79.将绕有丝线的备用第一储丝轴4依次穿设于第一安装通孔211和第一螺纹孔221,安装第一螺纹套,将未绕有丝线的备用第二储丝轴5依次穿设于第二安装通孔212和第二螺纹孔222,安装第二螺纹套,调整第一储丝轴4和第二储丝轴5端部对齐后,旋紧第二螺栓25使得第一螺杆套23固定安装于第一支撑板21上,旋紧第三螺栓26使得第二螺杆套24固定安装于第一支撑板21,最后旋紧第一胀套38上的螺栓,使得第一安装轴32与第一储丝轴4联结,旋紧第二胀套39上的螺栓,使得第二安装轴34与第二储丝轴5联结,将第一储丝轴4上一端的丝线依次绕经上导轮7和下导轮8,最终固定于第二储丝轴5上,完成上丝,该方法拆装简单,而且适用于反复拆装场合。

80.通过这种拆装方法,取消了操作人员寻找断丝端头、拆卸丝线和缠绕丝线的时间,提高了设备的生产效率。

81.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1