径向数控碾环机的制作方法

1.本技术涉及碾环机的技术领域,尤其是涉及一种径向数控碾环机。

背景技术:

2.碾环机主要用于高质量无缝环件的加工,如轴承环齿圈、轮毂等各类无缝环。

3.现有常用的碾环机包括锥辊、主辊和芯辊,芯辊在主辊的带动下做从动的旋转轧制运动,使得芯辊承受的作用力加大,使得芯辊和内孔之间不断被碾压,从而达到扩孔的效果。

4.针对上述中的相关技术,发明人认为存在有芯辊在使用的过程中受力较大,芯辊的阶梯状容易出现磨损,芯辊更换不便的缺陷。

技术实现要素:

5.为了便于对芯辊进行更换,本技术提供一种径向数控碾环机。

6.本技术提供的一种径向数控碾环机,采用如下的技术方案:一种径向数控碾环机,包括工台,所述工台上一端设置有锥辊驱动机构,所述锥辊驱动机构的输出端连接有转动锥辊,所述工台上另一端设置有主辊驱动机构,所述主棍驱动机构的输出端连接有转动主辊,所述转动锥辊和转动主辊之间设置有转动芯轴,所述转动芯轴上设置有阶梯套筒,所述转动芯轴的外壁上设置有限位卡条,所述阶梯套筒的内壁设置有限位卡槽。

7.通过上述技术方案,转动芯轴和阶梯套筒分体设置,使易于受到磨损的阶梯套筒便于进行更换,转动芯轴和阶梯套筒通过卡合的方式进行连接,碾环机在工作时,转动芯轴和阶梯套筒受到横向的压力,在纵向上不受力,使转动芯轴和阶梯套筒的连接更紧密,在需要更换阶梯套筒时,可以直接将阶梯套筒取下。

8.本技术进一步设置为:所述锥辊驱动机构包括支撑架,所述支撑架与工台滑动设置,所述工台上设置有第一油缸,所述第一油缸的活塞杆与支撑架连接,所述支撑架上设置有驱动转动锥辊转动的第一转动电机。

9.通过上述技术方案,通过第一油缸使支撑架在工台上进行滑动,保证转动锥辊在移动中的稳定性。

10.本技术进一步设置为:所述主辊驱动机构包括移动架,所述移动架与工台滑动设置,所述工台上设置有第二油缸,所述第二油缸的活塞杆与移动架连接,所述移动架上设置有驱动转动主辊转动的第二转动电机。

11.通过上述技术方案,通过第二油缸使移动架在工台上进行滑动,保证转动主辊在移动中的稳定性。

12.本技术进一步设置为:所述转动芯轴的下端设置有转动轴承,所述转动轴承嵌设在工台上,所述转动芯轴的下端与转动轴承的内环连接。

13.通过上述技术方案,通过转动轴承保证转动芯轴转动的稳定性,从而减少转动芯轴和阶梯套筒的磨损。

14.本技术进一步设置为:所述转动轴承设置为密封轴承,所述密封轴承的内环呈十字形设置,所述转动芯轴的下端呈十字形设置,转动芯轴的下端插入在密封轴承的内环中。

15.通过上述技术方案,采用密封轴承防止在加工时产生的碎渣对轴承产生影响,保证转动芯轴转动的稳定性,同时转动芯轴与密封轴承活动连接,便于对转动芯轴和阶梯套筒进行拆卸。

16.本技术进一步设置为:所述工台的上方设置有安装架,所述安装架上设置有压紧气缸,所述压紧气缸的活塞杆竖直向下设置,所述活塞杆的末端转动压板,所述转动压板压在转动芯轴的上端。

17.通过上述技术方案,通过转动压板对转动芯轴进行限位,转动压板随着转动芯轴一同进行转动,使转动芯轴转动得更稳定。

18.本技术进一步设置为:所述安装架上设置有风机,所述风机的吹风端连接有主风管,所述主风管的末端连接有若干吹风管。

19.通过上述技术方案,通过吹风机将加工产品上的碎渣吹落,保证加工产品的质量,同时减少对转动芯轴和阶梯套筒的损耗。

20.本技术进一步设置为:所述工台的底端设置有支撑腿,所述工台上设置有漏料通孔。

21.通过上述技术方案,通过支撑架使工台与地面有一定的间隙,便于产品进行散热,通过漏料通孔可以使在加工产品时产生的碎渣掉落。

22.本技术进一步设置为:所述漏料通孔的边缘向下弯曲设置。

23.通过上述技术方案,防止漏料通孔的边缘对产品的下端产生划痕,同时更便于碎屑从漏料通孔掉落。

24.本技术进一步设置为:所述工台的下方设置有接料箱,所述接料箱的底端设置有滚轮。

25.通过上述技术方案,通过接料箱对掉落的碎渣进行承接,便于进行集中处理。

26.综上所述,本技术的有益技术效果为:1.转动芯轴和阶梯套筒分体设置,使易于受到磨损的阶梯套筒便于进行更换;2.转动芯轴与密封轴承活动连接,便于对转动芯轴和阶梯套筒进行拆卸;3.通过转动压板对转动芯轴进行限位,转动压板随着转动芯轴一同进行转动,使转动芯轴转动得更稳定。

附图说明

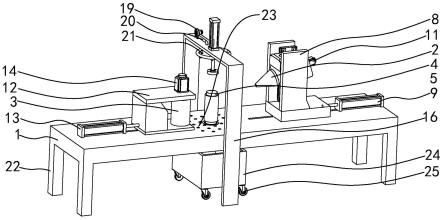

27.图1是本实施例的整体的结构示意图;图2是本实施例展示转动芯轴与转动轴承连接方式的爆炸视图;图3是本实施例展示转动芯轴结构的爆炸视图。

28.附图标记,1、工台;2、转动锥辊;3、转动主辊;4、转动芯轴;5、阶梯套筒;6、限位卡条;7、限位卡槽;8、支撑架;9、第一油缸;11、第一转动电机;12、移动架;13、第二油缸;14、第二转动电机;15、转动轴承;16、安装架;17、压紧气缸;18、转动压板;19、风机;20、主风管;21、吹风管;22、支撑腿;23、漏料通孔;24、接料箱;25、滚轮。

具体实施方式

29.以下结合附图对本技术作进一步详细说明。

30.实施例:参照图1,为本技术公开的一种径向数控碾环机,包括工台1,工台1的底端固定连接有支撑腿22。工台1上的一端设置有锥辊驱动机构,辊驱动机构包括支撑架8,支撑架8放置在工台1上,支撑架8的底端固定有滑块,工台1的上端设置有与滑块配合的滑槽,支撑架8通过滑块和滑槽与工台1滑动设置。工台1上固定安装有第一油缸9,第一油缸9的活塞杆与滑槽同向设置,第一油缸9的活塞杆与支撑架8固定连接。支撑架8上安装有第一转动电机11,第一转动电机11的输出端连接有转动锥辊2,通过第一转动电机11可以驱动转动锥辊2转动。通过第一油缸9使支撑架8在工台1上进行滑动,保证转动锥辊2在移动中的稳定性。

31.参照图1,工台1上另一端放置有主辊驱动机构,主辊驱动机构包括移动架12,移动架12的底端固定有滑块,滑块与工台1上的滑槽滑动配合。移动架12通过滑块和滑槽与工台1滑动连接。工台1上固定安装有第二油缸13,第二油缸13的活塞杆末端与移动架12连接,移动架12上安装有第二转动电机14,第二转动电机14的输出端连接有转动主辊3,第二转动电机14可以带动转动主辊3进行转动。通过第二油缸13可以使移动架12在工台1上进行滑动,保证移动的稳定性。

32.参照图1和图2,转动锥辊2和转动主辊3之间的工台1上安装有转动轴承15,转动轴承15设置为密封轴承,密封轴承的内环呈十字形开口设置,转动芯轴4的下端设置为与密封轴承相对的十字形。转动芯轴4的下端插入在密封轴承的内环中,使转动芯轴4与工台1转动连接,转动轴承15保证转动芯轴4转动的稳定性。

33.参考图3,转动芯轴4的外侧套置有阶梯套筒5,转动芯轴4的外壁上固定有限位卡条6,阶梯套筒5的内壁开设有限位卡槽7,限位卡条6插入到限位卡槽7中,从而使阶梯套筒5固定在转动芯轴4的外侧。

34.参考图1和图2,工台1的上方设置有安装架16,安装架16上固定安装有压紧气缸17,压紧气缸17的活塞杆竖直向下设置。活塞杆的末端通过轴承转动连接有转动压板18,转动压板18压在转动芯轴4的上端,转动压板18对转动芯轴4进行限位,转动压板18随着转动芯轴4一同进行转动,使转动芯轴4转动得更稳定,防止转动芯轴4出现晃动的情况。

35.参考图1和图2,安装架16上安装有风机19,风机19的吹风端连接有主风管20,主风管20的末端连接有环形风管,环形风管上连通有若干吹风管21,吹风管21对着工台1进行吹风。通过吹风机19将加工产品上的碎渣吹落,保证加工产品的质量。工台1上设置有漏料通孔23,工台1的下方放置有接料箱24,通过接料箱24对掉落的碎渣进行承接,便于进行集中处理。接料箱24的底端设置有滚轮25,便于将接料箱24抽出进行清理。漏料通孔23的边缘向下弯曲设置,防止漏料通孔23的边缘对产品的下端产生划痕,保证加工产品的质量。

36.本实施例的实施原理为:转动芯轴4的外侧套置阶梯套筒5,转动芯轴4的外壁上固定有限位卡条6,阶梯套筒5的内壁开设有限位卡槽7,转动芯轴4和阶梯套筒5通过卡合的方式进行连接,碾环机在工作时,转动芯轴4和阶梯套筒5受到横向的压力,在纵向上不受力,使转动芯轴4和阶梯套筒5的连接更紧密,在需要更换阶梯套筒5时,可以直接将阶梯套筒5取下。同时转动芯轴4与密封轴承活动连接,便于对转动芯轴4和阶梯套筒5进行拆卸。通过转动压板18对转动芯轴4进行限位,转动压板18随着转动芯轴4一同进行转动,使转动芯轴4

转动得更稳定,防止转动芯轴4出现晃动的情况。

37.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1