隔音棉自动装配装置的制作方法

1.本发明涉及加工装置技术领域,尤其涉及一种隔音棉自动装配装置。

背景技术:

2.隔音棉安装是空调制造过程中必不可少的一个加工过程,在空调外机总装过程中,隔音棉来料通常是平铺展开的一块平面材料,加工人员需要先对其两端的魔术贴粘合以完成卷圆操作,再将卷圆的隔音棉套入压缩机,从而最终实现对隔音棉的装配过程。然而现有技术中这一通过加工人员进行隔音棉装配的操作过程中,需要消耗较多人力,且无法对加工人员的装配操作标准进行统一,导致装配后的成品质量不可控,从而影响了隔音棉的装配质量及装配效率。因此,现有技术方法中存在无法对隔音棉进行高质量装配的问题。

技术实现要素:

3.本发明实施例提供了一种隔音棉自动装配装置,旨在解决现有技术方法中所存在的无法对隔音棉进行高质量装配的问题。

4.本发明实施例提供了一种隔音棉自动装配装置,其中,包括二轴取料组件、设置于所述二轴取料组件一侧的料盒输送平行滚筒线、设置于所述二轴取料组件另一侧的分度转台、设置于所述分度转台下侧的成型卷料组件、设置于所述分度转台一侧的装配组件、设置于所述装配组件一侧的水平运输链;

5.所述料盒输送平行滚筒线将放置隔音棉的料盒输送至所述二轴取料组件一侧;

6.所述分度转台包括可旋转的卷料支架及设置于所述卷料支架上的多个支撑组件;

7.所述卷料支架上设有安装立柱,所述安装立柱上设有旋转气缸,所述压料杆组件与所述旋转气缸相连接,每一所述压料杆组件对应一个所述支撑组件;所述旋转气缸驱动所述压料杆组件的端部压合于所述支撑组件的上端面;所述二轴取料组件将所述料盒中的隔音棉转运至所述支撑组件上;

8.所述成型卷料组件包括卷脚机架,以及设置于所述卷脚机架可进行水平滑动以接近所述安装立柱中一个支撑组件的粘料曲板及抵料曲板;所述粘料曲板及所述抵料曲板可从两侧接近所述支撑组件,并对所述支撑组件上的隔音棉进行卷曲成型;

9.所述水平运输链用于对待装配组件进行水平运输;

10.所述装配组件用于夹取卷曲成型的隔音棉并装配于待装配组件上。

11.所述的隔音棉自动装配装置,其中,所述分度转台还包括转台机架、设置于所述转台机架上的卷料支架、套设于所述卷料支架顶端的滑环组件;

12.所述滑环组件通过滑环安装杆与所述转台机架固定连接;所述转台机架上设有分割器组件,所述分割器组件驱动所述卷料支架旋转。

13.所述的隔音棉自动装配装置,其中,包括支撑组件机架,固定设置于所述支撑组件机架上的安装盘、贯穿所述安装盘中央的丝杆、套设于所述丝杆中段的螺母及设置于所述丝杆端部的环形圆盘;

14.所述安装盘上设有多个滑块,所述滑块均沿所述安装盘的径向进行滑动;每一所述滑块上固定有一撑圆曲板、所述撑圆曲板的长轴方向与所述安装盘的径向相垂直,所述滑块用于限定所述撑圆曲板的运动方向;

15.每一所述撑圆曲板均分别通过连杆组件与所述螺母及所述环形圆盘进行连接;所述丝杆旋转以驱动所述螺母及所述环形圆盘沿所述丝杆进行滑动,以通过所述连杆组件为所述撑圆曲板提供驱动力;所述撑圆曲板共同组合以向外支撑隔音棉;

16.所述丝杆通过设置于所述安装盘后端的丝杆支撑座进行固定,伺服电机通过同步带轮带动所述丝杆进行旋转。

17.所述的隔音棉自动装配装置,其中,所述环形圆盘与所述安装盘之间还设有导杆,所述导杆用于连接所述环形圆盘及所述安装盘,以对所述环形圆盘的运动进行导向。

18.所述的隔音棉自动装配装置,其中,所述压料杆组件,包括长杆,所述长杆的一端固定于所述旋转气缸、另一端通过弹簧合页与压块进行连接,所述弹簧合页用于为所述压块提供弹性缓冲力。

19.所述的隔音棉自动装配装置,其中,所述成型卷料组件还包括设置于所述卷脚机架两端的第一安装板及第二安装板;所述第一安装板上安装有第一电缸及第二电缸,所述第二安装板上安装有第三电缸;

20.所述第一电缸、所述第二电缸及所述第三电缸分别通过连杆驱动对应的一个安装座进行直线运动,所述安装座上设有滑动组件及滑动电缸,所述滑动电缸驱动所述滑动组件进行垂直滑动;所述第一电缸及所述第二电缸对应的滑动组件的端部固定设有所述粘料曲板;所述第三电缸对应的滑动组件的端部设有所述抵料曲板。

21.所述的隔音棉自动装配装置,其中,所述料盒输送平行滚筒线包括第一滚筒线、第二滚筒线、定位台机架及装配于所述定位台机架上的定位组件;

22.所述第二滚筒线平行且紧贴所述第一滚筒线进行设置,所述第一滚筒线及所述第二滚筒线对料盒进行输送的方向相反;所述定位台机架设置于所述第一滚筒线的末端,所述第二滚筒线与所述定位台机架相接触的一侧设有缺口;所述第一滚筒线将放置隔音棉的料盒运输至所述定位台机架的台板上,所述定位组件对所述料盒进行定位,并将空料盒推送至所述第二滚筒线。

23.所述的隔音棉自动装配装置,其中,所述二轴取料组件包括二轴平移组件及固定设置于所述二轴平移组件上的线性模组支架、设置于所述线性模组支架上的取料滑动组件、设置于所述取料滑动组件端部的针式吸盘;

24.所述取料滑动组件通过其上设置的拖链安装座与拖链进行连接;所述拖链带动所述取料滑动组件沿所述线性模组支架垂直滑动。

25.所述的隔音棉自动装配装置,其中,所述装配组件包括多向机器臂及设置于所述多向机器臂端部的装配夹具,所述多向机器臂驱动所述装配夹具进行旋转及平移,所述装配夹具用于夹取卷曲成型的隔音棉并装配于待装配组件上。

26.所述的隔音棉自动装配装置,其中,所述装配夹具,包括夹具圆板、通过夹板导柱与所述夹具圆板相连接的圆盘法兰、固定设置于所述夹具圆板上的夹具伺服电机、与所述夹具伺服电机进行传动连接的齿轮组件;

27.所述齿轮组件与多个导向组件相连接,每一导向组件前端均设有一个气动手指组

件,所述气动手指组件呈圆周分布设置于所述夹具圆板的边缘处;所述齿轮组件通过各所述导向组件驱动各所述气动手指组件沿所述夹具圆板的径向进行滑动;

28.所述气动手指组件包括相对设置的两个夹块及与所述两个夹块同时连接的气动手指气缸;所述气动手指气缸驱动所述两个夹块进行相对运动。

29.通过以上方案可知,本发明提供的一种隔音棉自动装配装置,包括二轴取料组件、设置于二轴取料组件一侧的料盒输送平行滚筒线、设置于二轴取料组件另一侧的分度转台、设置于分度转台下侧的成型卷料组件、设置于分度转台一侧的装配组件、设置于装配组件一侧的水平运输链。

30.通过料盒输送平行滚筒线输送放置隔音棉的料盒,二轴取料组件用于吸取隔音棉并放置于分度转台的支撑组件上,通过成型卷料组件对隔音棉进行卷曲成型,分割器组件驱动卷料支架旋转,以依次将未成型的隔音棉传送至成型卷料组件上方并将卷曲成型的隔音棉输出,装配组件用于夹取分度转台输出的隔音棉并装配于水平运输链的待装配组件上。

31.也就是说,本发明实施例中,可对平铺展开的隔音棉自动进行卷料得到卷曲成型的隔音棉,并自动对卷曲成型的隔音棉进行装配,实现了装配操作标准的严格统一,确保生产品质的均一性,大幅提高了隔音棉的装配质量及装配效率。

附图说明

32.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

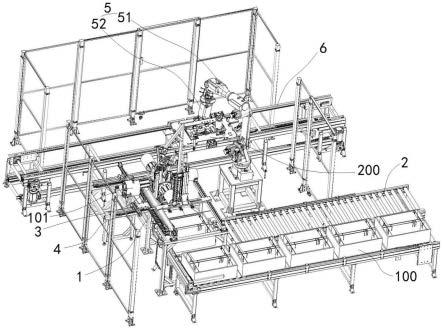

33.图1为本发明实施例提供的隔音棉自动装配装置的整体结构图;

34.图2为本发明实施例提供的二轴取料组件的结构图;

35.图3为本发明实施例提供的料盒输送平行滚筒线的结构图;

36.图4为本发明实施例提供的料盒输送平行滚筒线的局部结构图;

37.图5为本发明实施例提供的料盒输送平行滚筒线的另一局部结构图;

38.图6为本发明实施例提供的分度转台的结构图;

39.图7为本发明实施例提供的分度转台中支撑组件的结构图;

40.图8为本发明实施例提供的分度转台中支撑组件的局部结构图;

41.图9为本发明实施例提供的分度转台中压料杆组件的结构图;

42.图10为本发明实施例提供的成型卷料组件的结构图;

43.图11为本发明实施例提供的成型卷料组件的局部结构图;

44.图12为本发明实施例提供的装配夹具的结构图。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.为了解决现有技术中所存在的无法对隔音棉进行高质量装配的问题,本发明实施例提供了一种隔音棉自动装配装置。请参阅图1至图12,隔音棉自动装配装置,其中,包括二轴取料组件1、设置于所述二轴取料组件1一侧的料盒输送平行滚筒线2、设置于所述二轴取料组件1另一侧的分度转台3、设置于所述分度转台下侧的成型卷料组件4、设置于所述分度转台3一侧的装配组件5、设置于所述装配组件5一侧的水平运输链6。具体设置结构如图1所示。

47.所述料盒输送平行滚筒线2包括第一滚筒线21、第二滚筒线22、定位台机架23及装配于所述定位台机架23上的定位组件24;所述第二滚筒线22平行且紧贴所述第一滚筒线21进行设置,所述第一滚筒线21及所述第二滚筒线22对料盒100进行输送的方向相反;所述定位台机架23设置于所述第一滚筒线21的末端,所述第二滚筒线22与所述定位台机架23相接触的一侧设有缺口;所述第一滚筒线21将放置隔音棉101的料盒100运输至所述定位台机架23的台板231上,所述定位组件24对所述料盒100进行定位,并将空料盒100推送至所述第二滚筒线22。具体设置结构如图3所示。

48.放置隔音棉101的料盒100经第一滚筒线21输送至台板231上,定位组件24对台板231上的料盒100进行定位,当料盒100内的隔音棉101被全部输送至分度转台3后,通过定位组件24推动空料盒100至第二滚筒线22上,第二滚筒线22将空料盒100进行输出。

49.所述二轴取料组件1包括二轴平移组件11及固定设置于所述二轴平移组件11上的线性模组支架12、设置于所述线性模组支架12上的取料滑动组件13、设置于所述取料滑动组件13端部的针式吸盘14;所述取料滑动组件13通过其上设置的拖链安装座131与拖链132进行连接;所述拖链132带动所述取料滑动组件13沿所述线性模组支架12垂直滑动。具体设置结构如图2所示。

50.二轴平移组件11用于驱动线性模组支架12及线性模组支架12上设置的其它部件进行平移,拖链132驱动线性模组支架12上的取料滑动组件13进行垂直滑动,针式吸盘14用于吸取隔音棉。

51.所述分度转台3包括转台机架31、设置于所述转台机架31上的卷料支架32、套设于所述卷料支架32顶端的滑环组件33;所述滑环组件33通过滑环安装杆34与所述转台机架31固定连接;所述转台机架31上设有分割器组件35,所述分割器组件35驱动所述卷料支架32旋转;所述卷料支架32上设有多个支撑组件36,所述支撑组件36的径向与所述卷料支架32的径向相垂直。所述卷料支架32上设有安装立柱321,所述安装立柱321上设有旋转气缸322,所述压料杆组件323与所述旋转气缸322相连接,每一所述压料杆组件323对应一个所述支撑组件36;所述旋转气缸322驱动所述压料杆组件323的端部压合于所述支撑组件36的上端面。具体结果如图6所示。

52.所述成型卷料组件4包括卷脚机架41,设置于所述卷脚机架41两端的第一安装板42及第二安装板43;所述第一安装板42上安装有第一电缸421及第二电缸422,所述第二安装板43上安装有第三电缸431;所述第一电缸421、所述第二电缸422及所述第三电缸431分别通过连杆44驱动对应的一个安装座45进行直线运动,所述安装座45上设有滑动组件451及滑动电缸452,所述滑动电缸452驱动所述滑动组件451进行垂直滑动;所述第一电缸421及所述第二电缸422对应的滑动组件451的端部固定设有粘料曲板46;所述第三电缸431对应的滑动组件451的端部设有抵料曲板47;所述粘料曲板46及所述抵料曲板47可从两侧接

近所述支撑组件36,并对所述支撑组件36上的隔音棉101进行卷曲成型。具体结构如图10所示。

53.所述水平运输链6用于对待装配组件200进行水平运输;所述装配组件5包括多向机器臂51及设置于所述多向机器臂51端部的装配夹具52,所述多向机器臂51驱动所述装配夹具52进行旋转及平移,所述装配夹具52用于夹取卷曲成型的隔音棉101并装配于待装配组件200上。

54.具体的应用方法为,料盒100通过料盒输送平行滚筒线2进行传输,第一滚筒线21上传输的料盒100中放置有隔音棉101,料盒100行进至台板231,此时通过定位组件24对料盒100进行定位,料盒100中放置的隔音棉101均为平铺展开的片状隔音棉;二轴取料组件1工作,二轴平移组件11带动线性模组支架12移动到预定位置,线性模组支架12带动取料滑动组件13垂直移动,并通过取料滑动组件13端部的针式吸盘14从被定位的料盒100中吸取隔音棉,二轴平移组件11驱动吸取隔音棉的线性模组支架12将隔音棉投放到预定投放位置;隔音棉被放置于分度转台3的支撑组件36上,旋转气缸322工作并驱动压料杆组件323下压,以将隔音棉压合固定于支撑组件36上。位于分度转台3下侧的成型卷料组件4工作,以驱动粘料曲板46及抵料曲板47从两侧接近放置隔音棉的支撑组件36;其中,抵料曲板47一侧的电缸先开始工作,驱动抵料曲板47抵接并固定住隔音棉被粘的一端,之后粘料曲板46一侧的电缸开始工作,驱动粘料曲板46完成隔音棉的粘料操作,也即是将隔音棉两端的魔术贴粘合,从而完成对隔音棉的卷圆成型。分度转台3中的分割器组件35开始工作,驱动转台机架31旋转一定角度,则下一个放置隔音棉的支撑组件36被旋转至成型卷料组件4的上端;完成卷圆成型的隔音棉被旋转并输出至装配组件5侧部,装配组件5通过多向机器臂51带动装配夹具52夹取卷圆成型的隔音棉,并将卷圆成型的隔音棉装配至待装配组件200上,完成隔音棉的卷圆及装配的过程。

55.在具体实施例中,所述定位组件24包括:阻挡板241贯穿所述定位台机架23的台板231,所述阻挡板241下侧设有顶升气缸242;所述顶升气缸242驱动所述阻挡板241进行垂直运动,所述阻挡板241的长轴方向与所述第一滚筒线21的运输方向相垂直。其中,所述阻挡板241的下游设置有第一推杆243,所述第一推杆243的长轴方向与所述阻挡板241的长轴方向平行,所述第一推杆243固定连接于第一无杆气缸244的端部;所述第一无杆气缸244驱动所述第一推杆243进行往复运动;所述第一推杆243的下端设有推料气缸245;所述台板231靠近所述二轴取料组件1的一侧边固定设有侧推阻挡杆246,所述侧推阻挡杆246的长轴方向与所述阻挡板241的长轴方向相垂直;所述台板231与所述侧推阻挡杆246相对的另一侧边设有第二推杆247,所述第二推杆247的长轴方向与所述侧推阻挡杆246的长轴方向平行,所述第二推杆247固定连接于第二无杆气缸248的端部,所述第二无杆气缸248驱动所述第二推杆247进行往复运动。具体结构如图4及图5所示。

56.料盒100通过第一滚筒线21输送至台板231上之后,第一无杆气缸244驱动第一推杆243运动,料盒100接触第一推杆243后停止,第二无杆气缸248驱动第二推杆247运动,第二推杆247完成侧推定位,此时料盒100固定于第二推杆247与侧推阻挡杆246之间;顶升气缸242驱动阻挡板241上升,推料气缸245向阻挡板241一侧推移料盒100,以使料盒100固定于阻挡板241与推料气缸245之间,最终完成对料盒的直角定位。

57.在具体实施例中,所述二轴平移组件11包括:龙门机架111,设置于所述龙门机架

111上的导轨保护座112、设置于所述导轨保护座112上的线性导轨113、设置于所述龙门机架111上的线性驱动模组114、设置于所述导轨保护座112及所述线性驱动模组114上的连接组件115;所述导轨保护座112的长轴方向与所述线性驱动模组114的长轴方向相平行,所述连接组件115的长轴方向与所述导轨保护座112的长轴方向相垂直;所述线性模组支架12装配于所述连接组件115上;所述线性驱动模组114与平移拖链116进行连接;所述平移拖链116带动所述线性驱动模组114滑动,并通过所述线性驱动模组114驱动所述线性模组支架12进行水平滑动。具体结构如图2所示。

58.其中,导轨保护座112用于保护导轨或滑块异常脱落,线性导轨113用于承载和保证组件的直线动作。

59.在具体实施例中,所述支撑组件36,包括支撑组件机架361,固定设置于所述支撑组件机架361上的安装盘362、贯穿所述安装盘362中央的丝杆363、套设于所述丝杆363中段的螺母364及设置于所述丝杆363端部的环形圆盘365;所述安装盘362上设有多个滑块3621,所述滑块3621均沿所述安装盘362的径向进行滑动;每一所述滑块3621上固定有一撑圆曲板366、所述撑圆曲板366的长轴方向与所述安装盘361的径向相垂直,所述滑块3621用于限定所述撑圆曲板366的运动方向;每一所述撑圆曲板366均分别通过连杆组件367与所述螺母364及所述环形圆盘365进行连接;所述丝杆363旋转以驱动所述螺母364及所述环形圆盘365沿所述丝杆363进行滑动,以通过所述连杆组件367为所述撑圆曲板366提供驱动力;所述撑圆曲板366共同组合以向外支撑隔音棉101;所述丝杆363通过设置于所述安装盘361后端的丝杆支撑座368进行固定,伺服电机369通过同步带轮3691带动所述丝杆363进行旋转。具体结构如图7及图8所示。

60.其中,由于相邻的撑圆曲板366之间具有一定间隙,撑圆曲板366之间的间隙即可作为避让气动手指组件527中夹块5271的开口,可使装配夹具52通过撑圆曲板366之间的间隙夹取隔音棉,并将隔音棉从支撑组件36上抽出后套入待装配组件200,完成装配过程。

61.除此之外,支撑组件36可通过伺服电机369驱动丝杆363旋转,从而通过丝杆旋转363驱动螺母364及环形圆盘365旋转,螺母364与安装盘362之间的间距以及环形圆盘365与安装盘362之间的间距均对应发生改变,则连杆组件367向外提供至撑圆曲板366的支撑力发生改变,从而通过连杆组件367带动撑圆曲板366沿安装盘362的径向进行滑动,通过撑圆曲板366的滑动,改变撑圆曲板366共同组合所支撑的外径;从而使支撑组件36能够适用于不同规格(不同直径)的隔音棉。

62.具体的,所述环形圆盘365与所述安装盘361之间还设有导杆3651,所述导杆3651用于连接所述环形圆盘365及所述安装盘361,以对所述环形圆盘365的运动进行导向。

63.在具体实施例中,所述压料杆组件323,包括长杆3231,所述长杆3231的一端固定于所述旋转气缸322、另一端通过弹簧合页3232与压块3233进行连接,所述弹簧合页3232用于为所述压块3233提供弹性缓冲力。具体结构如图9所示。

64.在具体实施例中,所述滑动组件451,包括导柱4511、套设于所述导柱4511上的直线轴承4512、固定设置于所述直线轴承4512上的连接板4513,所述直线轴承4512装配于所述第一电缸421、所述第二电缸422或所述第三电缸431上,所述连接板4513用于连接所述粘料曲板46或抵料曲板47。具体结果如图11所示。具体的,所述粘料曲板46,包括相连接的两块曲板;所述两块曲板之间通过弹簧合页进行连接。两块曲板之间通过弹簧合页进行连接,

具有张合的效果,可以有效地兼容不同规格隔音棉。

65.在具体实施例中,所述装配夹具52,包括夹具圆板521、通过夹板导柱522与所述夹具圆板521相连接的圆盘法兰523、固定设置于所述夹具圆板521上的夹具伺服电机524、与所述夹具伺服电机524进行传动连接的齿轮组件525;所述齿轮组件525与多个导向组件526相连接,每一导向组件526前端均设有一个气动手指组件527,所述气动手指组件527呈圆周分布设置于所述夹具圆板521的边缘处;所述齿轮组件525通过各所述导向组件526驱动各所述气动手指组件527沿所述夹具圆板521的径向进行滑动;所述气动手指组件527包括相对设置的两个夹块5271及与所述两个夹块5271同时连接的气动手指气缸5272;所述气动手指气缸5272驱动所述两个夹块5271进行相对运动。具体结构如图12所示。

66.具体的,所述导向组件526,包括设置于所述夹具圆板521上的滑槽5261以及装配于所述滑槽5261上的滑板5262,所述滑板5262通过夹具连杆5263与所述齿轮组件525相连接,所述齿轮组件525旋转以通过所述夹具连杆5263带动所述滑板5262沿所述滑槽5261进行滑动。

67.可通过夹具伺服电机524驱动齿轮组件525旋转,齿轮组件带动夹具连杆5263运动,夹具连杆5263进一步带动滑板5262沿夹具圆板521的径向进行滑动,从而可调整各气动手指组件527与夹具圆板521圆心的间距,以此改变多个气动手指组件527组合形成的圆环的外径大小,以使装配夹具52的气动手指组件527能够夹取不同直径的隔音棉,以此实现对不同规格的隔音棉的兼容。

68.本装置采用料盒输送平行滚筒线对料盒进行输送及定位,利用二轴平移组件搭建的二轴取料组件进行取料放料,通过分度转台对隔音棉进行分度转运,同时可利用电机调整支撑组件的外径,可多工位同时工作、多模块联动,减少节拍,利用多个电缸搭建的成型卷料组件对隔音棉进行粘贴卷圆成型,通过电机驱动气动手指组件运动以调节夹具夹取外径,可兼容不同规格的隔音棉完成卷圆成型及装配的过程。

69.本发明实施例中的隔音棉自动装配装置,包括二轴取料组件、设置于二轴取料组件一侧的料盒输送平行滚筒线、设置于二轴取料组件另一侧的分度转台、设置于分度转台下侧的成型卷料组件、设置于分度转台一侧的装配组件、设置于装配组件一侧的水平运输链。通过料盒输送平行滚筒线输送放置隔音棉的料盒,二轴取料组件用于吸取隔音棉并放置于分度转台的支撑组件上,通过成型卷料组件对隔音棉进行卷曲成型,分割器组件驱动卷料支架旋转,以依次将未成型的隔音棉传送至成型卷料组件上方并将卷曲成型的隔音棉输出,装配组件用于夹取分度转台输出的隔音棉并装配于水平运输链的待装配组件上;上述隔音棉自动装配装置,可对平铺展开的隔音棉自动进行卷料得到卷曲成型的隔音棉,并自动对卷曲成型的隔音棉进行装配,实现了装配操作标准的严格统一,确保生产品质的均一性,大幅提高了隔音棉的装配质量及装配效率。

70.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1