一种自动焊接收弧控制方法与流程

105%~120%。

15.所述步骤2中过程2.1中焊接电流由设定的正常焊接电流减小至收弧焊接电流ie(a)的方 式至少有三种:(1)方式一:在收弧起始位置a处电流下降至收弧焊接电流ie(a);(2) 方式二:在收弧起始位置a处,电流从设定的正常的焊接电流in(a)开始缓降,达到焊缝终 点b前某处b'时焊接电流下降至收弧焊接电流ie(a),b'_b之间维持收弧焊接电流ie(a),所 述b'点处于起弧起始位置a与焊缝终点b之间;(3)方式三:在收弧起始位置a处,电流 从设定的正常的焊接电流in(a)开始缓降,达到焊缝终点b时焊接电流缓降至收弧焊接电流 ie(a);实际使用时选择以上任意一种方式,以及上述方式的变形或改进。

16.所述步骤2中过程2.2中焊枪前进角变换至收弧前进角αe°

的目的是通过改变焊枪角度 改变电弧吹力方向,实现把熔池填满的收弧。

17.本发明的特点和有益效果在于:

18.1、在焊接收弧阶段改变焊枪前进角,使得收弧时在焊接相反方向有一向前的吹力,利 于填满熔池,保证焊接结束时保证了熄弧处与焊道间的平整连接。

19.2、采用回焊的方式进行收弧,保证熔池内部的气体充分排出及填满熔池,并防止因收弧 太快,产生气孔、弧坑、等焊接缺陷。

20.3、减小收弧阶段的焊接电流有效降低熔池温度,防止熔池温度过高烧穿焊缝或产生气 孔等缺陷

21.本发明方法集成在控制软件上,在目前各种焊接机器人控制系统中均可实现,应用方便 简单。

附图说明

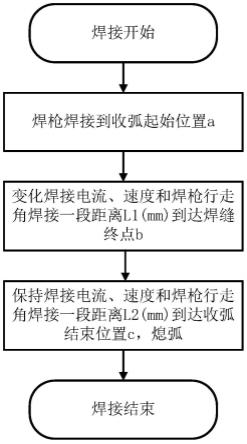

22.图1是自动焊接收弧控制方法流程示意图;

23.图2是自动焊接收弧控制方法的焊枪行走路线示意图;

24.图3是收弧控制过程时间节点变化示意图,图中a表示收弧起始位置a,图中b表示焊 缝终点b,图中c表示收弧结束位置c;

25.图4是三种电流变化方式示意图;

26.图5是收弧控制过程中回走的焊枪变化示意图,图中a表示收弧起始位置a,图中b表 示焊缝终点b,图中c表示收弧结束位置c;

27.图6是正常焊接角度为90

°

时收弧控制过程的焊枪姿态变化示意图,图中a表示收弧起 始位置a,图中b表示焊缝终点b,图中c表示收弧结束位置c;图7是正常焊接角度大于90

°

时收弧控制过程的焊枪姿态变化示意图,图中a表示收弧 起始位置a,图中b表示焊缝终点b,图中c表示收弧结束位置c;图8是正常焊接角度小于90

°

时收弧控制过程的焊枪姿态变化示意图,图中a表示收弧 起始位置a,图中b表示焊缝终点b,图中c表示收弧结束位置c;

具体实施方式

28.下面结合附图对本发明的具体实施方式作进一步说明。

29.所述的一种自动焊接收弧控制方法的流程图如图1所示。自动焊接收弧控制方法至少包 括以下步骤:

30.步骤1:焊接过程中,焊枪以设定的正常焊接电流in(a)、正常焊接速度vn(mm/s),正 常焊接角度αn°

焊接到收弧起始位置a,如图2中的t1-t2时间段所示;

31.步骤2:焊枪从收弧起始位置a沿焊接前进方向焊接一小段距离l1(mm)到收弧结束位置 b,l1(mm)的具体数值由用户确定,如图2中的t2-t3时间段所示;其中至少包括以下3个变 化过程:

32.过程2.1:焊接电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a),其中焊接 电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a)变化的方式如图3所示;

33.过程2.2:焊枪焊接速度由设定的正常焊接速度vn(mm/s)逐渐加快至收弧焊接速度 ve(mm/s);

34.过程2.3:焊枪前进角由设定的正常焊接角度αn°

逐渐变换至收弧前进角αe°

;

35.从收弧起始位置a到焊缝终点b的焊接过程中所述过程2.1至过程2.3同时开始。

36.步骤3:焊枪从焊缝终点b沿与焊接相反方向焊接一小段距离l2(mm)到收弧结束位置 c,l2(mm)的具体数值由用户确定,如图2中的t3-t4时间段所示,焊枪在焊缝终点b与收 弧结束位置c之间移动期间,焊接电流维持收弧焊接电流ie(a),焊枪前进角维持收弧前进 角αe°

,焊枪焊接速度维持收弧焊接速度ve(mm/s)。

37.实施例一

38.正常焊接角度为90

°

时的收弧控制过程,具体步骤为:

39.步骤1:焊接过程中,焊枪以设定的正常焊接电流in(a)、正常焊接速度vn(mm/s),正 常焊接角度(90

°

)焊接到收弧起始位置a,如图4所示;

40.步骤2:焊枪从收弧起始位置a沿焊接前进方向焊接一小段距离l1(mm)到焊缝终点b, l1(mm)的具体数值由用户确定;其中至少包括以下3个变化过程:

41.过程2.1:焊接电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a),其中焊接 电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a)变化的方式如图3所示;

42.过程2.2:焊枪焊接速度由设定的正常焊接速度vn(mm/s)逐渐加快至收弧焊接速度 ve(mm/s);

43.过程2.3:焊枪前进角由设定的正常焊接角度90

°

逐渐变换至收弧焊接角αe°

;

44.从收弧起始位置a到焊缝终点b的焊接过程中所述过程2.1至过程2.3同时开始。

45.步骤3:焊枪从焊缝终点b沿与焊接相反方向焊接一小段距离l2(mm)到收弧结束位置 c,l2(mm)的具体数值由用户确定,如图2中的t3-t4时间段所示,焊枪在焊缝终点b与收弧 结束位置c之间移动期间,焊接电流维持收弧焊接电流ie(a),焊枪前进角维持收弧前进角 αe°

,焊枪焊接速度维持收弧焊接速度ve(mm/s)。

46.实施例二

47.正常焊接角度大于90

°

时的收弧控制过程,具体步骤为:

48.步骤1:焊接过程中,焊枪以设定的正常焊接电流in(a)、正常焊接速度vn(mm/s),正 常焊接角度(大于90

°

)焊接到收弧起始位置a,并且焊枪前进角变换至90

°

,如图5所 示;

49.步骤2:焊枪从收弧起始位置a沿焊接前进方向焊接一小段距离l1(mm)焊缝终点b, l1(mm)的具体数值由用户确定;其中至少包括以下3个变化过程:

50.过程2.1:焊接电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a),其中焊接 电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a)变化的方式如图3所示;

51.过程2.2:焊枪焊接速度由设定的正常焊接速度vn(mm/s)逐渐加快至收弧焊接速度 ve(mm/s);

52.过程2.3:焊枪前进角由设定的正常焊接角度90

°

逐渐变换至收弧前进角αe°

;

53.从收弧起始位置a到焊缝终点b的焊接过程中所述过程2.1至过程2.3同时开始。

54.步骤3:焊枪从焊缝终点b沿与焊接相反方向焊接一小段距离l2(mm)到收弧结束位置 c,l2(mm)的具体数值由用户确定如图2中的t3-t4时间段所示,焊枪在焊缝终点b与收弧 结束位置c之间移动期间,焊接电流维持收弧焊接电流ie(a),焊枪前进角维持收弧前进角 αe°

,焊枪焊接速度维持收弧焊接速度ve(mm/s)。

55.实施例三

56.正常焊接角度小于90

°

时的收弧控制过程,具体步骤为:

57.步骤1:焊接过程中,焊枪以设定的正常焊接电流in(a)、正常焊接速度vn(mm/s),正 常焊接角度(小于90

°

)焊接到收弧起始位置a,并且焊枪前进角变换至90

°

,如图6所 示;

58.步骤2:焊枪从收弧起始位置a沿焊接前进方向焊接一小段距离l1(mm)到焊缝终点b, l1(mm)的具体数值由用户确定;其中至少包括以下3个变化过程:

59.过程2.1:焊接电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a),其中焊接 电流由设定的正常焊接电流in(a)减小至收弧焊接电流ie(a)变化的方式如图3所示;

60.过程2.2:焊枪焊接速度由设定的正常焊接速度vn(mm/s)逐渐加快至收弧焊接速度 ve(mm/s);

61.过程2.3:焊枪前进角由设定的正常焊接角度90

°

逐渐变换至收弧前进角αe°

;

62.从收弧起始位置a到焊缝终点b的焊接过程中所述过程2.1至过程2.3同时开始。

63.步骤3:焊枪从焊缝终点b沿与焊接相反方向焊接一小段距离l2(mm)到收弧结束位置 c,l2(mm)的具体数值由用户确定,如图2中的t3-t4时间段所示,焊枪在焊缝终点b与收 弧结束位置c之间移动期间,焊接电流维持收弧焊接电流ie(a),焊枪前进角维持收弧前进 角αe°

,焊枪焊接速度维持收弧焊接速度ve(mm/s)。

64.最后说明的是本发明的一种自动焊接收弧控制方法不局限于上述实施例,还可以做出各 种修改、变换和变形。因此,说明书和附图应被认为是说明性的而非限制性的。凡是依据本 发明的技术方案进行修改、修饰或等同变化,而不脱离本发明技术方案的思想和范围,其均 应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1