一种组合式液力变矩器涡轮叶片快速铆接成形的方法与流程

1.本发明涉及液力变矩器技术领域,更具体的是涉及涡轮叶片铆接技术领域。

背景技术:

2.液力变矩器是一种广泛应用于车辆传动装置中的液力传动元件,具有优良的自适应性、增距变速、减震隔震等优点,按制造工艺的不同可分为铸造型液力变矩器和组合式(冲焊型)液力变矩器。其中,组合式液力变矩器的涡轮总成是由涡轮外环、涡轮内环、多个涡轮叶片通过外环槽、内环槽和叶片支耳的配合装配而成,内、外环和叶片采用钢板冲压而成,之后将三部分以铆接+钎焊等形式组装。

3.目前,组合式液力变矩器涡轮总成的生产中主要采用辊铆加工的方式对叶片支耳与涡轮内环、外环进行铆接,辊铆加工过程是将露出涡轮内环、外环的叶片支耳压弯,实现压弯后的支耳与内环或外环表面的贴合的过程。辊铆加工的目的是将叶片支耳弯曲并铆接到涡轮内环与外环上,使涡轮内环、涡轮叶片以及涡轮外环连接成一个整体,为后续的钎焊做准备。为了保证辊铆成形的质量,将辊铆工艺分为两步完成:叶片支耳预倒和叶片支耳滚压。

4.在辊铆加工中会用到辊铆机,但辊铆机属于非标专用设备,一种类型的辊铆头只能加工特定型号的叶轮,通用性较差,面对新产品开发以及新型结构的组合式叶轮时,特别是当内/外环及叶片的弧面外形、尺寸发生变化后,就无法采用已有型号的辊铆头进行试制,新产品的辊铆成形工艺研发和验证也无法快速验证,需要重新研制与新结构相匹配的专用辊铆头,周期长且成本较高,影响了整个涡轮叶片的铆接效率。

技术实现要素:

5.本发明的目的在于:为了解决现有的涡轮叶片铆接工具通用性较差导致的铆接效率低的技术问题,本发明提供一种组合式液力变矩器涡轮叶片快速铆接成形的方法。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种组合式液力变矩器涡轮叶片快速铆接成形的方法,包括以下步骤:

8.s1插装:

9.对涡轮叶片进行插装,使涡轮内环、涡轮外环和涡轮叶片完成装配;

10.s2内环辊铆加工:

11.将拨倒杆安装在刀架上,同时对涡轮内环的两个叶片支耳进行预倒,使叶片支耳与涡轮内环表面的夹角不超过30

°

,取下拨倒杆,将滚轮安装在刀架上,同时对涡轮内环的两个叶片支耳进行滚压,使叶片支耳与涡轮内环表面的间隙符合要求;

12.s3外环辊铆加工:

13.完成内环的辊铆后,将涡轮总成翻转,对涡轮外环进行辊铆加工;

14.将拨倒杆通过过渡接头安装在刀架上,对涡轮外环的四个叶片支耳进行预倒,使叶片支耳与涡轮内环表面的夹角不超过30

°

,取下拨倒杆,将滚轮通过过渡接头安装在刀架

上,对涡轮外环的四个叶片支耳进行滚压,使叶片支耳与涡轮内环表面的间隙符合要求;

15.所述涡轮外环的四个叶片支耳在涡轮外环上的角度、位置均不同,在拨倒和滚压不同角度的叶片支耳时,将拨倒杆和滚轮安装到具有不同夹角的过渡接头上。

16.作为优选,所述拨倒杆底端设有半球面。

17.作为优选,所述过渡接头包括第一连接杆、第二连接杆、卡接槽和锁紧螺栓,所述的拨倒杆或滚轮的连接端卡入卡接槽内,通过锁紧螺栓与第二连接杆固定连接,所述第一连接杆与刀架固定连接,所述第一连接杆和第二连接杆之间的夹角为90

°

+α。

18.作为优选,外环辊铆加工时,拨倒杆、滚轮与基准平面之间均具有一个夹角α,所述夹角α为叶片支耳和基准平面之间的夹角,使叶片支耳沿着叶片支耳所在平面的法向进行预倒和滚压。

19.本发明的有益效果如下:

20.1.本发明通过过渡装置使得拨倒杆、滚压刀具与支耳能够接触均匀,在拨倒和滚压不同角度的叶片支耳时,只需将内环辊铆的拨倒杆和滚轮安装到具有不同夹角的过渡接头上,过渡接头的使用提高了铆接刀具的通用性,便于进行快速铆接,方便对不同弧面尺寸、支耳位置、角度分布的叶轮进行成形性验证,极大的提高了新产品研发、成形工艺验证的效率,且操作简单便捷、成本低、适用性强。

21.2.本发明的预倒刀具为拨倒杆,其下端设计成半球面,使其能同时对两个叶片支耳进行拨倒,提高了拨倒效率。

22.3.本发明通过过渡接头的设置,使拨倒杆、滚轮安装后与基准平面之间均具有一个夹角α,避免拨倒杆和滚轮在竖直方向对叶片支耳进行辊铆,造成支耳单侧受力不均匀的问题,使支耳能沿着支耳所在平面的法向进行预倒和滚压,与外环贴合,保障辊铆成形的质量。

附图说明

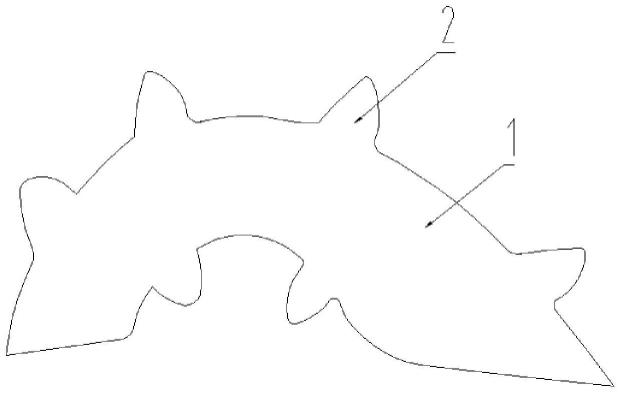

23.图1是涡轮叶片的结构示意图;

24.图2是涡轮内环拨倒示意图;

25.图3是涡轮内环辊铆示意图;

26.图4是涡轮外环拨倒示意图

27.图5是涡轮外环辊铆示意图。

28.附图标记:1-涡轮叶片,2-叶片支耳,3-涡轮内环,4-拨倒杆,401-半球面,5-滚轮,6-涡轮外环,7-过渡接头,701-第一连接杆,702-第二连接杆,703-卡接槽,704-锁紧螺栓。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

30.实施例1

31.本实施例以涡轮的快速铆接为例,液力变矩器的涡轮总成包括涡轮外环6、涡轮叶片1和涡轮内环3,辊铆之前先对涡轮叶片1进行插装完成装配。

32.1.内环辊铆加工

33.如图1、2、3所示,在对涡轮内环3进行辊铆时,先将拨倒杆4安装在车床刀架上,涡轮安装在车床工作台上,利用千分表进行对中,对中完成后使拨倒杆4的拨倒头向下进给一定距离,操作车床完成预拨倒,使叶片支耳2与涡轮内环3表面的夹角不超过30

°

;拨倒完成后,将滚轮5通过轴承端盖、滚轮轴、轴承、滚轮托等部件进行装配得到辊铆头,再用辊铆头替换车床刀架上的拨倒杆4,给定参数,即可完成对内环的辊铆。

34.涡轮内环3与单个涡轮叶片1通过两个叶片支耳2连接在一起,由涡轮内环3结构与叶片支耳2位置分析得,若对内环的两个叶片支耳2分开辊铆,在辊铆一个支耳时,由于内环尺寸较小,辊铆刀具容易与另一个支耳产生干涉,影响支耳辊铆的成形质量。因此,在对涡轮内环3支耳进行辊铆加工时,选择同时对两个叶片支耳2进行预倒和滚压,而且选择同时对内环的两个叶片支耳2辊铆也能提高辊铆加工的效率。

35.根据涡轮内环3型面设计了内环的辊铆刀具。着重参阅图2和3,预倒刀具为拨倒杆4,其下端设计成半球面401,使其能同时对两个叶片支耳2进行拨倒,上端用来安装在车床刀架上。滚压刀具为滚轮5,滚轮5型面与内环型面一致,方便对拨倒后的叶片支耳2同时进行滚压。

36.2.外环辊铆加工

37.如图1、4、5所示,对涡轮外环6进行辊铆时,外环的四个叶片支耳2角度不同,需要使用不同角度的过渡装置,对每个叶片支耳2分开进行辊铆。

38.拨倒时,由于拨倒杆4底部为半球面401,可实现不同角度叶片的拨倒,将拨倒杆4通过过渡接头7安装在刀架上,对涡轮外环6的叶片支耳2分别进行预倒,使叶片支耳2与涡轮内环3表面的夹角不超过30

°

,操作工作台旋转即完成了外环叶片支耳2的拨倒。

39.滚压时,将滚轮5通过轴承端盖、滚轮轴、轴承、滚轮托等部件进行装配得到辊铆头,并将辊铆头通过过渡装置安装在刀架上,工作台按设定参数旋转。

40.在完成对一种角度叶片支耳2的铆接后,随后更换另一种角度的过渡接头7,完成对另一种角度叶片支耳2的铆接,直到完成铆接作业。

41.涡轮外环6与涡轮叶片1是通过四个叶片支耳2铆接在一起,其中四个叶片支耳2在涡轮外环6上的角度、位置均不同。在对涡轮外环6进行辊铆加工时,若拨倒杆4和滚轮5均在竖直方向对叶片支耳2进行辊铆,容易造成叶片支耳2单侧受力不均匀,导致叶片支耳2不能沿着其所在平面的法向进行预倒和滚压,从而造成辊铆后叶片支耳2单侧与涡轮外环6表面间隙过大,影响辊铆成形的质量,为解决该问题,本发明设计了带角度的过渡接头7,从而使拨倒杆4、滚轮5安装后与基准平面之间均具有一个夹角α,而同时,夹角α也是叶片支耳2与底部基准平面间的角度。

42.所述过渡接头7包括第一连接杆701、第二连接杆702、卡接槽703和锁紧螺栓704,所述的拨倒杆4或滚轮5的连接端卡入卡接槽703内,通过锁紧螺栓704与第二连接杆702固定连接,所述第一连接杆701上端与刀架固定连接,所述第一连接杆701和第二连接杆702之间的夹角为90

°

+α。

43.通过过渡接头7的设置,使拨倒杆4、滚轮5安装后与基准平面之间均具有一个夹角α,从而使得拨倒杆4、滚轮5与支耳接触均匀,在拨倒和滚压不同角度的叶片支耳2时,只需将内环辊铆的拨倒杆4和滚轮5安装到具有不同夹角的过渡接头7上,即可实现叶片支耳2的

预倒及滚压,且使得叶片支耳2沿其法向弯曲,与外环贴合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1