一种大型机械同步筒形阀整体组装工艺的制作方法

1.本发明涉及机电安装技术领域,尤其涉及一种大型机械同步筒形阀整体组 装工艺。

背景技术:

2.筒形阀是水轮机的一种新型进水阀门,为可紧急关机的隔断阀,装设于水 轮机固定导叶与活动导叶之间,在关闭时落于底环上,截断水流并与顶盖和底 环形成密封,特别是对多泥沙电站,在停机时保护导水机构免遭间隙空化与泥 沙磨损。开启时,位于水轮机座环和顶盖间的空腔室内,阀体底边与顶盖抗磨 板齐平,不干扰水流流态。当机组产生飞逸时,可动水关闭筒形阀,以保护机 组免遭损坏。筒形阀具有结构紧凑、重量轻的优点,采用直缸接力器操作,在 今后的水电建设中有着广泛推广的前景。

3.筒形阀装配由导向条(焊于固定导叶上)、筒阀本体、接力器和机械同步 机构四大部分组成。阀体与导向条之间的设计间隙为0.8-1.2mm。

4.阀体布置在活动导叶与固定导叶之间,筒形阀的上密封采用带凸缘的橡皮 板与压环一起装在顶盖上;下密封采用压板橡皮条结构装在底环上。

5.筒形阀由6个均布在水轮机顶盖上的接力器作为筒形阀整体动作的提升 操作机构,单个接力器直径φ400mm、行程1525mm、器重3.82t、高度3632mm, 接力器额定工作油压6.0mpa,6个接力器由机械装置机构实现同步。如果接 力器提升杆的垂直度在安装时达不到相关技术要求,圆筒阀在动作时就会出现 接力器不同步而发卡,严重影响机组的安全运行,其接力器提升杆的垂直度安 装质量控制是整个筒形阀实现同步动作、机组安全运行的重要保证。

6.由于大型机械同步筒形阀阀体薄壁、尺寸大,刚性较差,吊装过程中容易 变形,因此,筒形阀组装、焊接、与顶盖整体组装工艺优化具有十分重要的现 实意义。

7.因此,有必要提供一种大型机械同步筒形阀整体组装工艺解决上述技术问 题。

技术实现要素:

8.本发明提供一种大型机械同步筒形阀整体组装工艺,解决了大型机械同步 筒形阀阀体薄壁、尺寸大,刚性较差,吊装过程中容易变形的问题。

9.为解决上述技术问题,本发明提供的大型机械同步筒形阀整体组装工艺, 包括以下方法:

10.s1,筒形阀组装,筒形阀阀体由两瓣组成,工地组装成整体并焊接;

11.s2,筒形阀焊接,采用了u型坡口,焊接时采用同时、同向、同速、镶 边、多道多层的焊接工艺;

12.s3,筒形阀与顶盖组装,将顶盖吊起并调平至0.05mm/m范围内吊至筒形 阀上方,调整顶盖与筒形阀的筒体方位、同心,使方位、同心基本一致后下落 顶盖,调整顶盖止漏环和筒形阀趾端加工面的同心度在0.10mm内;

13.s4,筒形阀接力器安装,筒体与接力器提升杆采用埋入式螺栓连接;

14.s5,同步机构安装,筒形阀采用机械同步方式,为了将接力器的直线运动 转换成同步链轮的回转运动,以达到6个接力器的同步。

15.优选的,所述步骤s1中筒体外径9348mm,高1630mm,厚180mm,由 astm a516 gr70钢板制成,上、下密封区均堆焊不锈钢层。

16.优选的,所述组装成整体时将两瓣筒体调平后进行对装,组合后的筒体圆 度应不超过1mm,上下平面的水平度应在0.30mm内,组合螺栓为 18xm56x260,把合力矩为5500n.m。

17.优选的,所述组装成整体后测量筒体导向条的垂直度,应在0.05mm/m内, 如果导向条垂直度不满足要求,暂时不做处理,待筒体焊接后再进行修磨处理。

18.优选的,所述步骤s2焊接时两瓣筒形阀立面焊缝预热至80℃并保温30 分钟,然后开始焊接,焊接时均采用分段退步方式,选用φ3.2焊条进行打底 焊接,选用φ4.0焊条进行立缝焊接,焊接时在组合缝内外对称施焊,每层焊 接完成后,应锤击消应,同时每层焊接后应进行mt/pt探伤合格。

19.优选的,所述焊接的过程中在合缝处适当位置架设两只百分表以监测焊接 过程中的变形,且焊接完成以后,再次复查筒体圆度、导向条垂直度、筒体上 下面的平面度。

20.优选的,所述步骤s4中螺栓连接用的连接螺母采用m110x4螺母,置于 筒体上开设的窗口内。

21.优选的,所述步骤s5中采用了滚动丝杆副,丝杆由二个单向推力滚珠轴 承限位,径向位移由安装在上缸盖下端固定铜套导向定位。

22.优选的,所述丝杆的轴密封采用o形密封圈,丝杆只能作回转运动,为 使6个操作接力器达到同步运动,使筒形阀垂直上下运行时不至倾斜发卡,在 6个接力器滚柱丝杠副顶端装有双层链轮,然后用6圈链条将6个链轮彼此串 联起来。

23.优选的,所述筒形阀组装时需要使用支撑设备,支撑设备包括:

24.安装架,所述安装架上开设有调节槽;

25.至少两组支撑架,所述支撑架镶嵌安装在所述安装架上,所述支撑架与所 述安装架表面在同一平面上,两组所述支撑架之间平行分布;

26.至少两组对位机构,所述对位机构包括伸缩件、连接板和对位板,所述伸 缩件通过所述调节槽固定安装在所述安装架上,所述伸缩件的输出端固定安装 有连接板,所述连接板上固定安装有对位板,所述对位板为弧形结构。

27.与相关技术相比较,本发明提供的大型机械同步筒形阀整体组装工艺具有 如下有益效果:

28.本发明提供一种大型机械同步筒形阀整体组装工艺,最终实现了筒形阀整 体组装操作简单、效率高,有效地避免了筒形阀变形,缩短了导水机构安装工 期;筒形阀与顶盖、接力器在安装间组装时,密封装置的安装同步进行,有利 于筒阀组、安装质量及进度的控制,适用于水电厂大型机械同步筒形阀组装及 焊接、与顶盖整体组装。

附图说明

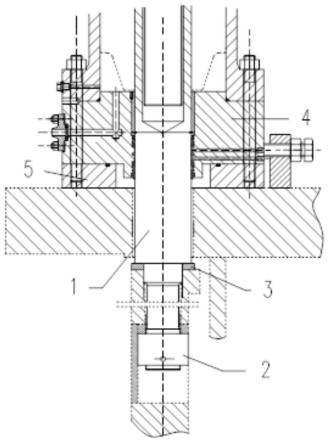

29.图1为本发明提供的大型机械同步筒形阀整体组装工艺中的筒形阀接力 器装配图;

30.图2为本发明提供的大型机械同步筒形阀整体组装工艺中筒形阀组装时 需要使用的支撑设备的三维图;

31.图3为图2所示整体的俯视图。

32.图中标号:

33.1、提升杆;

34.2、特殊螺母;

35.3、第一垫环;

36.4、下缸盖;

37.5、第二垫环;

38.6、安装架,601、调节槽;

39.7、支撑架;

40.8、对位机构,81、伸缩件,82、连接板,83、对位板。

具体实施方式

41.下面结合附图和实施方式对本发明作进一步说明。

42.请结合参阅图1、图2和图3,其中,图1为本发明提供的大型机械同步 筒形阀整体组装工艺中的筒形阀接力器装配图;图2为本发明提供的大型机械 同步筒形阀整体组装工艺中筒形阀组装时需要使用的支撑设备的三维图;图3 为图2所示整体的俯视图。

43.一种大型机械同步筒形阀整体组装工艺,包括以下方法:

44.s1,筒形阀组装,筒形阀阀体由两瓣组成,工地组装成整体并焊接;

45.s2,筒形阀焊接,采用了u型坡口,焊接时采用同时、同向、同速、镶 边、多道多层的焊接工艺;

46.s3,筒形阀与顶盖组装,将顶盖吊起并调平至0.05mm/m范围内吊至筒形 阀上方,调整顶盖与筒形阀的筒体方位、同心,使方位、同心基本一致后下落 顶盖,调整顶盖止漏环和筒形阀趾端加工面的同心度在0.10mm内;

47.s4,筒形阀接力器安装,筒体与接力器提升杆采用埋入式螺栓连接;

48.s5,同步机构安装,筒形阀采用机械同步方式,为了将接力器的直线运动 转换成同步链轮的回转运动,以达到6个接力器的同步。

49.所述步骤s1中筒体外径9348mm,高1630mm,厚180mm,由astm a516 gr70钢板制成,上、下密封区均堆焊不锈钢层,所述组装成整体时将两瓣筒 体调平后进行对装,组合后的筒体圆度应不超过1mm,上下平面的水平度应 在0.30mm内,组合螺栓为18xm56x260,把合力矩为5500n.m,所述组装成 整体后测量筒体导向条的垂直度,应在0.05mm/m内,如果导向条垂直度不满 足要求,暂时不做处理,待筒体焊接后再进行修磨处理。

50.针对筒型阀分瓣阀体厚度较薄的特点,采用了u型坡口,焊接时采用同 时、同向、同速、镶边、多道多层的焊接工艺,有效地避免了筒体焊接变形, 保证了筒体组装尺寸。

51.所述步骤s2焊接时两瓣筒形阀立面焊缝预热至80℃并保温30分钟,然 后开始焊接,焊接时均采用分段退步方式,选用φ3.2焊条进行打底焊接,选 用φ4.0焊条进行立缝焊接,焊接时在组合缝内外对称施焊,每层焊接完成后, 应锤击消应,同时每层焊接后应进行mt/pt探伤合格;

52.在合缝处适当位置架设两只百分表以监测焊接过程中的变形;

53.且焊接完成以后,再次复查筒体圆度、导向条垂直度、筒体上下面的平面 度。

54.所述步骤s4中螺栓连接用的连接螺母采用m110x4螺母,置于筒体上开 设的窗口内,有以下优点:

55.1)有效避免筒体在安装或拆卸过程中损坏螺纹;

56.2)当提升杆连接螺栓折断或接力器发生事故时,可以实现在机坑内检修 处理,而无需把筒体吊出机坑;

57.3)在提升杆与筒体之间安装有垫环,便于调整筒体与提升杆的垂直度和 降低挤压应力;

58.4)在接力器下缸盖与顶盖之间安装有垫环,便于调整接力器下缸盖水平。

59.根据厂家说明书,首先安装第二垫环5,将第二垫环5与顶盖焊接,打磨第二垫环5上平面,使其水平满足0.03mm/m;安装接力器提升杆1,把紧特殊螺母2,通过打磨第一垫环3来调整提升杆的垂直度;待提升杆垂直度合格0.1mm/m后,将提升杆吊出,再安装接力器下缸盖;再安装提升杆,复测提升杆的垂直度,如果提升杆的垂直度不满足要求,必须要将提升杆吊出,再次打磨第一垫环3。

60.其中,在安装过程中,发现重新装配后的提升杆垂直度超出标准要求,个 别提升杆垂直度达0.39mm/m,尽管反复对垫环进行打磨,耗时一个多月仍不 能满足提升杆垂直度要求。

61.在安装过程中,发现重新装配后的提升杆垂直度超出标准要求(个别提升 杆垂直度达0.39mm/m),尽管反复对垫环进行打磨,耗时一个多月仍不能满 足提升杆垂直度要求。

62.通过分析,此方案存在以下不足:

63.1)提升杆至少经两次拆装,但无精确定位设计,回装时难以保证前后位 置绝对一致;

64.2)特殊螺母的加热温度、螺母旋转角度都影响提升杆的垂直度;

65.3)第二垫环5与提升杆接触面加工粗糙;

66.4)提升杆垂直度要求偏高0.10mm/m,打磨量大,手工打磨难以满足要 求。

67.改进如下:

68.对提升杆垂直度调整作改进:

69.将顶盖上安装垫环的位置清理干净,调整顶盖水平在0.05mm/m内,并仔 细清理修磨垫环与顶盖接触面,垫环在从接力器上拆下时,应在接力器和垫环 的对应位置打上编号,将垫环对号放置在安装位置,用塞尺检查组合面间隙, 0.03mm塞尺不得塞入;

70.调整垫环与顶盖上提升杆安装孔同心度在0.10mm内,对称点焊垫环侧面 于顶盖上,采用分段、对称、退步焊接,先焊接外侧焊缝,焊接完成后,用框 式水平仪检查垫环上平面水平应在0.03mm/m,如果水平达不到要求,则应用 角磨机及抛光砂轮修磨处理直至合格;

71.将接力器下缸盖吊装在垫环上,初步找正其与垫环的同心,此时不要把合 螺栓,检查接力器下缸盖平面的水平应在0.03mm/m内,否则应吊开缸盖,处 理垫环平面。接力器下缸盖水平合格以后,安装垫环在提升杆的安装孔对应位 置,垫环与筒体应贴合紧密,吊起提升杆,装入筒体对应位置,并把紧特殊螺 母,把紧特殊螺母采用加热旋转螺母角度的

方式,旋转角度为30度,同时检 查提升杆与下缸盖间隙应均匀,采用吊钢琴线方式检查提升杆的垂直度,不得 大于0.20mm/m,如提升杆的垂直度不满足要求,将特殊螺母加热退出,将垫 环取出修磨垫环与筒体的接触面,修磨后将垫环重新装入,再安装提升杆,直 到提升杆垂直度合格;

72.通过提升杆垂直度调整工序及适当降低了垂直度要求,提升杆垂直度调整 仅用10天就满足要求。

73.在完成接力器下缸盖安装和提升杆垂直度调整后,按接力器缸体

→

接力器 上缸盖

→

下部推力轴承

→

传导螺母

→

轴承座

→

上部推力轴承

→

碟簧

→

支撑板

ꢀ→

其它附件顺序进行安装,接力器装配及与筒体的联接完成后,可整体吊入机 坑参与导水机构的预装。

74.所述步骤s5中采用了滚动丝杆副,丝杆由二个单向推力滚珠轴承限位, 径向位移由安装在上缸盖下端固定铜套导向定位。

75.所述丝杆的轴密封采用o形密封圈,丝杆只能作回转运动,为使6个操 作接力器达到同步运动,使筒形阀垂直上下运行时不至倾斜发卡,在6个接力 器滚柱丝杠副顶端装有双层链轮,然后用6圈链条将6个链轮彼此串联起来, 从而保证回转链轮的同步,一旦由于筒形阀发卡,该接力器停止运动,而由相 邻链轮的传动使该接力器丝杆继续回转,则丝杆将产生轴向移动。

76.当超过碟簧的预载力时,碟簧被压缩,迫使行程开关动作,使四通三位阀 回到中间位置,使整个操作机构停止运动,进行事故的处理。

77.在每圈链条的中部都装有拉紧链轮装置,使链条保持在一定的张力,如遇 筒形阀在操作时发卡,链条的张紧力超过额定负载时,滑块压缩板簧组,使装 在支架下的限位开关接点闭合,使四通三位阀回到中间位置,使整个操作机构 停止运动,以进行事故的处理。

78.筒形阀的开关行程指示是采用间接指示方式。在其中一个接力器链轮上多 一层链轮,以传动指示器的链轮,在刻度板上反映出筒形阀的开、关位置及动 作过程中的相对开度的百分数。

79.采用的筒形阀在预装和组装过程中与顶盖整体组装、吊装的方法,能有效 地避免了筒形阀变形,缩短了导水机构安装工期;筒形阀与顶盖、接力器在安 装间组装时,密封装置的安装同步进行,有利于筒阀组、安装质量及进度的控 制。

80.所述筒形阀组装时需要使用支撑设备,支撑设备包括:

81.安装架6,所述安装架6上开设有调节槽601;

82.至少两组支撑架7,所述支撑架7镶嵌安装在所述安装架6上,所述支撑 架7与所述安装架6表面在同一平面上,两组所述支撑架7之间平行分布;

83.至少两组对位机构8,所述对位机构8包括伸缩件81、连接板82和对位 板83,所述伸缩件81通过所述调节槽601固定安装在所述安装架6上,所述 伸缩件81的输出端固定安装有连接板82,所述连接板82上固定安装有对位 板83,所述对位板83为弧形结构。

84.两组所述对位机构8对称安装在所述安装架6上,且弧形结构的对位板 83的尺寸与筒形阀的外表面相适配,两组对位板83收缩时方便对安装在安装 架6上方的筒形阀进行对位收紧,为焊接提供稳定可靠的支持。

85.伸缩件81采用液压伸缩杆,使用时配备现有的液压设备和控制设备,为 对位板83的伸缩调节提供动力的来源。

86.使用时优先将两掰阀体对称安装在安装架6和支撑架7的上方,启动伸缩 件81,伸缩件81通过连接板82带动对位板83收缩,对位板83对安装后的 阀体进行夹紧对位,方便位焊接提供稳定的支持。

87.与相关技术相比较,本发明提供的大型机械同步筒形阀整体组装工艺具有 如下有益效果:

88.最终实现了筒形阀整体组装操作简单、效率高,有效地避免了筒形阀变形, 缩短了导水机构安装工期;筒形阀与顶盖、接力器在安装间组装时,密封装置 的安装同步进行,有利于筒阀组、安装质量及进度的控制,适用于水电厂大型 机械同步筒形阀组装及焊接、与顶盖整体组装。

89.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利 用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运 用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1