T型槽刀的编程加工方法与流程

t型槽刀的编程加工方法

技术领域

1.本发明涉及一种编程加工方法,尤其涉及一种t型槽刀的编程加工方法。

背景技术:

2.随着铝行业的不断发展,行业内竞争愈加激烈,只有降低铝型材和挤压模具的加工成本,提高挤压模具的加工效率,才能在行业内具有竞争力。基于加工成本的限制,国内大多数厂家一般在价格相对便宜的三轴数控加工中心上加工挤压模具,但是三轴数控加工中心本身具有一定的局限性。在用三轴数控加工中心加工如附图1所示的铝挤压模具时,一般先从挤压模具的铝入口方向加工,再将模具翻转从铝出口方向加工,但是,三轴数控中心加工完的挤压模具始终存在加工盲区(如附图1中的阴影部分),这些盲区需要到电火花或五轴加工中心进行二次加工。用电火花加工需要先在数控机床上先加工出盲区位置形状的电极,电火花加工效率低,加工周期长;在五轴加工中心上需要从新进行装夹、找正、找中心等二次加工,这些操作都增加了企业成本。基于此,需要对现有的加工工艺进行改进。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种t型槽刀的编程加工方法。

4.技术方案:为实现上述目的,本发明的一种t型槽刀的编程加工方法,包括以下步骤:

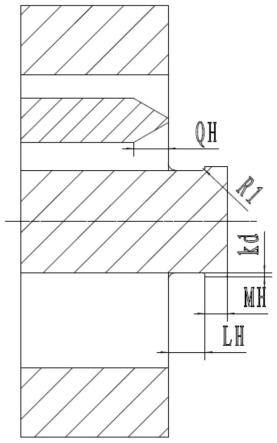

5.(s1)选择合适的t型槽刀,t型槽刀应满足下面两个条件才能用于加工:

6.(a1)(d-d)/2≥kd+kz;

7.(a2)l>qh+lh+mh;

8.其中,d—t型槽刀大径;

9.d—t型槽刀小径;

10.kd—模芯下空刀宽度;

11.kz—机床加工时刀具摆动误差+保护余量之和;

12.l—t型槽刀的有效加工长度,即刀杆总长减去夹持长度;

13.qh—上模分流桥上的倒角深度;

14.lh—模芯下空刀高度;

15.mh—模芯工作带高度;

16.(s2)编制模芯下空刀的首步加工程序:在编程软件中,设定模芯顶面为编程z轴0点,在z值为-(mh+r1+h)处,编制t型槽刀环绕模芯工作带外形轮廓,由模芯工作带侧面至模芯下空刀侧面,从外向内逐层加工的刀路轨迹,刀路轨迹开始和结束处进退刀的位置参数设为kd+2mm;

17.其中,r1—模芯工作带与模芯下空刀连接处的圆角过渡;

18.h—t型槽刀的刃长高度;

19.(s3)编制模芯下空刀上的圆角r1程序:在编程软件中,编制t型槽刀的刀刃顶部沿r1曲面的下表面,环绕模芯下空刀的轮廓,从下向上逐层加工的刀路轨迹,刀路轨迹开始和结束处进退刀的位置参数设为kd+2mm;

20.(s4)编制模芯下空刀剩余部分程序:在编程软件中,先把模具三维型中的模芯工作带和r1删掉,再把下空刀侧面延伸到z轴0平面并封堵空刀顶面,编制t型槽刀环绕修改后的三维型,从上到下逐层加工的刀路轨迹,加工模芯下空刀的剩余部分,刀路轨迹开始和结束处进退刀的位置参数设为kd+2mm;

21.(s5)编分流洞程序:在编程软件中用修改后的模具三维型,编制环绕分流洞、从上到下逐层加工分流洞盲区部位的程序,加工深度距离为qh,编程时用加工轮廓限制刀路轨迹的抬刀位置,抬刀位置与模芯工作带侧面的距离为g,其中g=d/2+7mm。

22.优选地,步骤(s2)、(s3)、(s4)和(s5)采用hyper mill软件编写数控加工程序。

23.优选地,步骤(s3)中,利用软件hyper mill编写数控加工程序时,需要将三维模型中的r1向下移动一个t型槽刀的刃长距离。

24.优选地,步骤(s5)中g≥d/2+kd+2mm。

25.优选地,步骤(s1)中,kz=0.2~0.3mm。

26.本发明的一种t型槽刀的编程加工方法,至少具有以下技术效果:采用t型槽刀并根据本发明所述的编程加工方法能够一次性在三轴数控加工机床上完成对模具的加工,避免利用三轴数控机床加工的同时再使用电火花装置或五轴数控加工机床进行二次加工,提高了加工效率,降低了加工成本。

附图说明

27.图1为铝挤压模具的主视图;

28.图2为铝挤压模具的剖视图;

29.图3为t型刀具的结构示意图。

30.在图中,1、模芯;2、分流洞;3、分流桥。

具体实施方式

31.以下结合图1至图3对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

32.本实施例中采用t型槽刀27.76加工该铝挤压模具,具体地,刀具参数为:d(t型槽刀大径)=27.76mm、d(t型槽刀小径)=16mm、l(t型槽刀的有效长度,即刀杆总长减去夹持长度)=100mm、h(t型槽刀的刃长距离)=5.3mm;铝挤压模具产品:qh(上模分流桥3上的倒角深度)=40mm、lh(模芯1下空刀高度)=30mm、mh(模芯1工作带高度)=20mm、r1(模芯1工作带与模芯1下空刀连接处的圆角过渡)=3mm、kd(模芯1下空刀宽度)=5mm、kz(机床加工时刀具摆动误差+保护余量之和,一般机床加工时刀具摆动误差根据每个机床自身误差取值,保护余量一般取值0.2mm)=0.3mm。本实施例采用hyper mill软件编写数控加工程序。

33.(s1)验证刀具是否能够用于铝挤压模具的加工:

34.(a1)(d-d)/2≥kd+kz;具体地,(27.76-16)/2≥5+0.3,满足;

35.(a2)l>qh+lh+mh;具体地,100>40+30+20,满足。

36.(s2)编制模芯1下空刀的首步加工程序:在编程软件中,设定模芯1顶面为编程z轴0点,在z值为-(mh+r1+h),即-(20+3+5.3)=-28.3mm处,编制t型槽刀环绕模芯1工作带外形轮廓,由模芯1工作带侧面至模芯1下空刀侧面,从外向内逐层加工的刀路轨迹,刀路轨迹开始和结束处进退刀的位置参数设为kd+2mm即7mm,防止加工过程中的程序段“g00 z50”抬刀碰撞模芯1工作带。

37.(s3)编制模芯1下空刀上的r1程序:在编程软件中,先将挤压模具三维型中的r1沿z轴负方向移动h=5.3mm(h:t型槽刀的刃长),这是因为编程软件是按照t型槽刀刀刃底部计算刀路轨迹,加工r1得用t型槽刀刀刃的顶部加工,所以把模具三维型中的r1向下移动一个刃长,相当于把编程软件里用刀刃底部生成刀路轨迹,用在实际加工中是t型槽刀刀刃上部沿r1曲面的下表面,环绕模具下空刀轮廓,从下向上逐层加工的刀路轨迹。加工程序中z轴方向的数值是由-28.3mm至-25.3mm,刀路轨迹开始和结束处进退刀的位置参数设为kd+2mm即7mm。

38.(s4)编制模芯1下空刀剩余部分程序:在编程软件中,把挤压模具三维型中的模芯1工作带和r1删掉,再把模芯1下空刀侧面延伸到z轴0平面并封堵空刀顶面,编制t型槽刀环绕修改后的三维型,从上到下逐层加工的刀路轨迹,加工程序中z轴方向的数值是由-28.3mm至-50mm,如果不去掉模具三维型中的模芯1工作带和r1,用编程软件出程序时,刀具会沿模芯1工作带的最大轮廓外形加工,加工不到空刀位置处。刀路轨迹开始和结束处进退刀的位置参数设为kd+2mm即7mm。

39.(s5)编分流洞2程序:在编程软件中用继续用修改后的模具三维型,编制环绕分流洞2、从上到下逐层加工分流洞2盲区部位的程序,加工程序中z轴方向的数值是由-50mm至-90mm,编程时用加工轮廓限制刀路轨迹的抬刀位置,抬刀位置与模芯1工作带侧面距离为g,其中g=d/2+7mm,本实施例中g=20.88mm。

40.根据此编写数控加工程序能够在三轴数控机床上一次性加工出铝挤压模具,有助于降低加工成本,简化加工工艺。

41.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1