浸锡检测装置的制作方法

1.本发明属于互感器镀锡设备领域,具体涉及一种浸锡检测装置。

背景技术:

2.在互感器组装、灌胶完毕后需要对互感器二次线裸露的导线部分进行镀锡处理,通常的做法是由人工手持互感器,将互感器的二次线浸入到作为浸锡容器的锡锅中,使得二次线浸润锡液完成镀锡操作。

3.现有手工操作的方式因其工作效率低下的问题,无法满足互感器大批量生产的需要,另外,由于手工操作无法保证互感器二次线镀锡长度的均一性,导致互感器在用户安装使用时存在不稳定性,进而影响了终端用户的产品使用效果。

技术实现要素:

4.本发明为了解决上述现有技术中存在的问题,本发明提供了一种浸锡检测装置,能够实现浸锡的自动操作,保证互感器二次线镀锡长度的均一性,保证产品质量。

5.本发明采用的具体技术方案是:

6.一种浸锡检测装置,包括机架及浸锡工位、检测工位,所述浸锡工位设置有浸锡容器,还包括设置在机架上的输送链,输送链依次经过浸锡容器及检测工位,输送链上设置有互感器的携带机构,所述浸锡工位还包括在机架上设置的拨杆,所述拨杆在输送链的输送方向上与互感器形成干涉配合。

7.所述的携带机构包括连接片及挂杆,所述挂杆与连接片为整体结构,所述连接片与输送链连接,所述挂杆相对水平面向上翘起。

8.所述检测工位设置有检测夹爪及驱动所述检测夹爪在竖直和水平方向位移的驱动架,所述检测夹爪上设置有与互感器二次线适配的连接触点。

9.所述驱动架包括竖直驱动缸及水平驱动缸,所述竖直驱动缸的固定端沿竖直方向设置在机架上,所述水平驱动缸沿水平方向设置在竖直驱动缸的伸缩端,所述检测夹爪设置在水平驱动缸的伸缩端。

10.所述检测工位的后端设置有下料工位,所述下料工位包括设置在机架上的吹管及设置在机架的底座上的下料架,所述下料架包括借助气缸驱动的水平移动座及设置在水平移动座上的叉杆,所述叉杆并排设置有两组,所述下料架和吹管分别位于输送链上互感器的移动轨迹两侧。

11.所述拨杆设置在输送链上方并位于浸锡容器的互感器进入一侧。

12.所述携带机构在输送链上等间距设置,所述拨杆与携带机构上的一组互感器接触时,另有一组互感器位于浸锡容器输出一侧且该互感器的二次线搭在浸锡容器侧壁,且该互感器的二次线末端位于浸锡容器内,所述拨杆位于两组互感器之间时,另有一组互感器位于检测工位。

13.所述拨杆位于输送链上方,并靠近输送链的中部。

14.所述机架上还设置有清洁刮板,所述清洁刮板连接有水平设置的清洁气缸,所述清洁刮板借助清洁气缸的驱动在浸锡容器的锡液表面刮动。

15.本发明的有益效果是:

16.本发明在使用时,通过输送链与互感器组装生产线进行衔接,通过携带机构将互感器悬挂在输送链上,互感器的二次线在其自身重力作用下,转位为竖直向下的状态,随着输送链的转动,使得互感器经过浸锡容器及检测工位,依次完成镀锡和检测的作业,提高生产效率,克服了手工操作均一性差的问题,有助于保证产品质量,提高用户使用体验。

附图说明

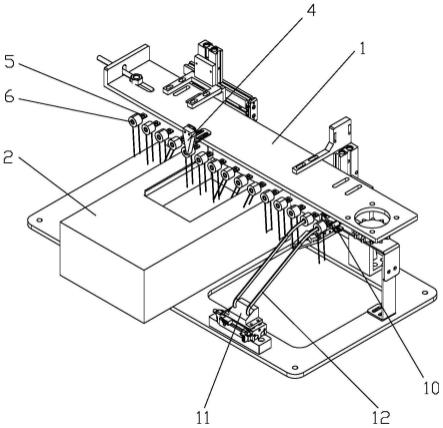

17.图1为本发明的结构示意图;

18.图2主视图方向的示意图;

19.图3为本发明后侧的结构示意图;

20.附图中,1、机架,2、浸锡容器,3、输送链,4、拨杆,5、连接片,6、挂杆,7、检测夹爪,8、竖直驱动缸,9、水平驱动缸,10、吹管,11、水平移动座,12、叉杆,13、清洁刮板,14、清洁气缸。

具体实施方式

21.下面结合附图及具体实施例对本发明作进一步说明:

22.具体实施例如图1所示,本发明为一种浸锡检测装置,包括机架1及浸锡工位、检测工位,所述浸锡工位设置有浸锡容器2,还包括设置在机架1上的输送链3,输送链3依次经过浸锡容器2及检测工位,输送链3上设置有互感器的携带机构,所述浸锡工位还包括在机架1上设置的拨杆4,所述拨杆4在输送链3的输送方向上与互感器形成干涉配合。

23.所述浸锡工位、检测工位设置在机架1上,所述输送链3的两端设置有驱动链轮,所述输送链3设置在驱动链轮之间,在使用时通过在作为浸锡容器2的锡锅内添加锡料,锡锅加热使得锡料融化为锡液,悬挂了互感器的输送链3转动,使得互感器的二次线浸润到锡液中从而完成镀锡。

24.由于互感器是被输送链3拖进锡锅中,互感器划过锡锅侧壁进入锡锅的锡液中,由于锡液密度较大且二次线随着输送链3前进,在锡液阻力下互感器的二次线已一定的角度浸润在锡液中,通过设置在机架1上的拨杆4对互感器进行拨动,使得互感器转动一定角度,也互感器的环形型心为原点,二次线摆动画圆,使得二次线充分浸入锡液,每个互感器均进行拨动,保证了镀锡长度的一致,提高了互感器的产品一致性。

25.通过拨杆4的拨动,使得输送链3发生颤动,使得互感器的二次线反复浸润,保证高质量镀锡。

26.进一步的,如图1及图3所示,所述的携带机构包括连接片5及挂杆6,所述挂杆6与连接片5为整体结构,所述连接片5与输送链3连接,所述挂杆6相对水平面向上翘起。

27.借助挂杆6的翘起,使得互感器在挂到挂杆6上后有向连接片5及输送链3靠近的趋势,当输送链3发生震颤时可防止互感器掉落。

28.进一步的,所述检测工位设置有检测夹爪7及驱动所述检测夹爪7在竖直和水平方向位移的驱动架,所述检测夹爪7上设置有与互感器二次线适配的连接触点。

29.如图1、图2及图3所示,当互感器移动到检测工位时,检测夹爪7在驱动架的移动驱动下伸出,检测夹爪7为气动夹爪,通过检测夹爪7的闭合,使得互感器的二次线被抓握,检测夹爪7上的互感器二次线的连接触点与互感器导通,从而使得检测设备与互感器连通,进而为互感器的通断等性能参数进行检测提供条件。

30.进一步的,如图3所示,所述驱动架包括竖直驱动缸8及水平驱动缸9,所述竖直驱动缸8的固定端沿竖直方向设置在机架1上,所述水平驱动缸9沿水平方向设置在竖直驱动缸8的伸缩端,所述检测夹爪7设置在水平驱动缸9的伸缩端。

31.借助竖直驱动缸8使得水平驱动缸9及检测夹爪7具有沿竖直方向升降的自由度,借助水平驱动缸9使得检测夹爪7具有水平往复平移的自由度,通过竖直驱动缸8及水平驱动缸9的配合,实现检测夹爪7在竖直和水平方向上位移,保证互感器在运动到位后,检测夹爪7能够及时进行夹持检测。

32.进一步的,如图1及图3所示,所述检测工位的后端设置有下料工位,所述下料工位包括设置在机架1上的吹管10及设置在机架1的底座上的下料架,所述下料架包括借助气缸驱动的水平移动座11及设置在水平移动座11上的叉杆12,所述叉杆12并排设置有两组,所述下料架和吹管10分别位于输送链3上互感器的移动轨迹两侧。

33.如图1所示,所述叉杆12在水平移动座11上设置有两组,这两组叉杆12分别用于存放检测合格的互感器及不合格的互感器,在互感器经过检测工位进入到下料工位后,根据检测结果,使得气缸驱动水平移动座11平移,将对应的叉杆12移动到待下料的互感器位置,使得该叉杆12与该互感器的挂杆6衔接,通过吹管10吹气,使得互感器被吹落并插到叉杆12上,从而完成物料的下料和分类存放,当叉杆12插满后,由人工收集并进行后续打包等操作。

34.进一步的,如图1所示,所述拨杆4设置在输送链3上方并位于浸锡容器2的互感器进入一侧。通过拨杆4与输送链3的上下方位设置,使得拨动力自上而下,由于互感器的圆环形状,使得拨杆4能够将互感器的二次线按压到锡液中,并保证每个互感器的按压程度相同,在锡液液面保持的情况下,镀锡长度基本一致,有助于提高产品均一性。

35.随着输送链3的继续转动,当拨杆4从互感器上脱离时输送链3发生轻微震颤,保证后续仍在锡锅内的互感器的二次线反复浸润,提高镀锡质量,防止存在未镀锡的导线部分。

36.进一步的,如图2所示,所述携带机构在输送链3上等间距设置,所述拨杆4与携带机构上的一组互感器接触时,另有一组互感器位于浸锡容器2输出一侧且该互感器的二次线搭在浸锡容器2侧壁,且该互感器的二次线末端位于浸锡容器2内,所述拨杆4位于两组互感器之间时,另有一组互感器位于检测工位。

37.如图2所示,当输送链3在拨杆4的作用下震颤时,即将移出锡锅的另一组互感器此时二次线末端仍在锡锅内,通过震颤使得多余的锡液能够流回锡锅中,避免锡液的过度损耗,也避免了过多的锡液导致二次线镀锡不均匀。

38.进一步的,所述拨杆4位于输送链3上方,并靠近输送链3的中部。如图1所示,一方面保证了输送链3较为适中的震颤程度,另一方面避免拨杆4靠近链轮导致的脱链情况发生,保证了浸锡检测装置的稳定运行。

39.进一步的,如图1及图3所示,所述机架1上还设置有清洁刮板13,所述清洁刮板13连接有水平设置的清洁气缸14,所述清洁刮板13借助清洁气缸14的驱动在浸锡容器2的锡

液表面刮动。

40.通过清洁气缸14在锡液表面存在漂浮的杂质时驱动所述清洁刮板13在锡液表面刮动,保证互感器的二次线能够接触到洁净的锡液,提高镀锡质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1