异常焊道点检装置及方法与流程

1.本发明涉及机器人焊接技术领域,特别涉及一种异常焊道点检装置及方法。

背景技术:

2.气体保护焊接是装备制造业的重要生产工序,其中弧焊机器人系统在汽车零部件、摩托车、自行车、工程机械、建筑机械等领域有着非常广泛的应用。在现有的机器人焊接工作站使用时,焊接出来的产品需要由质检人员逐一对焊道进行点检判定,对于工件焊道数量较多的工件,会增大质检人员的点检难度。在实际生产中,尤其是在汽车零部件焊接过程中,焊道较多且位置分布零散,人工无法对焊接过程实时监控,质检人员只能对所有焊道逐一排查焊接缺陷,质检人员的工作量巨大,且容易遗漏,造成产品品质不佳。

技术实现要素:

3.本发明的目的是提供一种降低点检工作量,提高产品品质的异常焊道点检装置及方法。

4.为达到上述目的,本发明提供了一种异常焊道点检装置,其包括:

5.焊接机器人,用于根据焊接工艺卡,对焊接的多个焊道进行编号;基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对应的焊道编号给可编程逻辑控制器;

6.可编程逻辑控制器,用于接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。

7.本发明提供一种应用异常焊道点检装置的异常焊道点检方法,用以降低点检工作量,提高产品品质,其包括:

8.焊接机器人根据焊接工艺卡,对焊接的多个焊道进行编号;

9.焊接机器人基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对应的焊道编号给可编程逻辑控制器;

10.可编程逻辑控制器接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。

11.本发明提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上所述的异常焊道点检方法。

12.本发明提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的异常焊道点检方法。

13.本发明提供一种计算机程序产品,所述计算机程序产品包括计算机程序,所述计算机程序被处理器执行时实现如上所述的异常焊道点检方法。

14.本发明实施例通过设置焊接机器人根据焊接工艺卡,对焊接的多个焊道进行编号;基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对

应的焊道编号给可编程逻辑控制器;通过设置可编程逻辑控制器接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。通过监测焊接过程,根据焊接异常发生情况确定点检位置提供给用户,大大缩减了用户的点检工作量,且相较于人工无差别排查的现有方法,遗漏点检的风险小,能够确保检查全面,从而提高产品品质。

附图说明

15.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

16.图1是本发明实施例的异常焊道点检装置的结构示意图;

17.图2是本发明具体实施例中焊接机器人01的结构示意图;

18.图3是本发明具体实施例中可编程逻辑控制器02的结构示意图;

19.图4是本发明具体实例中点检系统的结构示意图;

20.图5是本发明实例中点检系统的使用流程示意图;

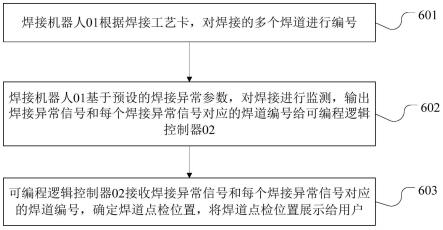

21.图6是本发明实施例的异常焊道点检方法的实现过程示意图;

22.图7是本发明实施例中一种计算机设备的结构示意图。

具体实施方式

23.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

24.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

25.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

26.本发明的目的在于解决焊接后质量判定人员对焊接过程中出现异常报警位置的焊道无法准确定位,缺乏判定针对性检测,而提供一种精准锁定异常焊道位置,提高焊后快速判定异常焊道的高效方法,故本发明实施例提供了一种异常焊道点检装置,用以提高焊接品质,该装置如图1所示,包括:

27.焊接机器人01,用于根据焊接工艺卡,对焊接的多个焊道进行编号;基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对应的焊道编号给可编程逻辑控制器(plc,programmable logic controller);

28.可编程逻辑控制器02,用于接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。

29.具体实施例中,通过设置焊接机器人根据焊接工艺卡,对焊接的多个焊道进行编号;基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对应的焊道编号给可编程逻辑控制器;通过设置可编程逻辑控制器接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。通过监测焊接过程,根据焊接异常发生情况确定点检位置提供给用户,大大缩减了用户的点检工作量,且相较于人工无差别排查的现有方法,遗漏点检的风险小,能够确保检查全面,从而提

高产品品质。

30.具体实施例中,焊接机器人01的结构如图2所示,包括:

31.焊道编号单元201,用于根据焊接工艺卡,设置焊接的多个焊道,对多个焊道进行编号;

32.异常监控单元202,用于接收预设的焊接异常参数,基于焊接异常参数,对焊接过程进行监测,监测到焊接异常时,向可编程逻辑控制器输出异常信号以及该异常反生的焊道编号。

33.其中,焊接工艺卡是预先对焊接工艺的规划,类似于工程设计图,对焊道位置有大致的规划,提前预设焊接机器人的轨迹。其中,焊接异常参数,至少包括:焊接异常的电流范围值、焊接异常的电压范围值和焊接异常的持续时间范围值,即焊接机器人对焊接过程进行监测,监测到焊接时的电流、电压落入焊接异常参数所设定的范围,例如电流超过30a,电压超过20v且超出的时间落入焊接异常的持续时间范围值内,例如超出时间大于2秒,则认定该处焊接异常,输出异常信号给可编程逻辑控制器,并将每个异常信号对应的焊道编号一同发送。

34.具体实施例中,可编程逻辑控制器的结构如图3所示,包括:

35.信息采集单元301,用于采集焊接机器人输出的焊接异常信号和每个焊接异常信号对应的焊道编号;

36.点检位置确定单元302,用于根据焊接工艺图片数据、所述焊接异常信号和每个焊接异常信号对应的焊道编号,确定需要用户点检的点检位置;

37.可视化展示单元303,用于将点检位置确定单元确定的点检位置,可视化展示给用户。

38.其中,可视化展示单元303具体用于:按照焊道编号的顺序,逐一将每个焊道的点检位置可视化展示给用户。

39.其中,焊接工艺图片数据是指焊接工艺在工件上的对应分布,包括工件的表面上焊道分布以及相应编号等信息。通过将焊接异常信号和每个焊接异常信号对应的焊道编号,与焊接工艺图片数据相比对,能够得到异常的位置,从而提醒用户(质检人员)对此进行点检。

40.为了进一步统计焊道异常情况,具体实施例中,编程逻辑控制器02,还包括:

41.数据存储单元,用于接收信息采集单元301发送的焊接异常信号和每个焊接异常信号对应的焊道编号,利用队列算法,将焊接异常信号对应的焊道编号进行存储,记录焊道异常数量。

42.相应地,可视化展示单元303,具体用于:将焊道异常数量展示给用户,以供用户直观感受质检工作总量,并以此为依据在质检完成后核对质检是否全部完成,避免遗漏。

43.进一步地,为了更直观地展示统计结果,以便操作人员对焊接情况有更直观的了解,可编程逻辑控制器02,还包括:

44.结果统计单元,用于将数据存储单元存储的焊接异常信号对应的焊道编号进行表格式统计,得到统计的数据表,将数据表发送给用户。能够方便用户对过往出现异常的焊道进行比对排查,例如,多次焊接的数据表比对后,发现某一焊道多次发生异常,则需要停止生产,排查产生异常的故障后重新生产,以避免不良的频繁发生。

45.本发明具体实施例中还提供一个具体实例,如图4所示,是基于上述异常焊道点检装置开发的点检系统,包括:弧焊机器人、plc、触摸屏、声光指示灯和操作确认按钮。

46.如图5所示,为该系统的使用流程,首先焊接工艺设计人员根据焊接工件特点完成焊接工艺卡,机器人编程人员按照焊接工艺卡要求编辑机器人焊接程序,在对应焊道的前面通过机器人输出端口组输出对应的焊道编号数值,焊道结束后输出端口组数值重置清空为0。plc通过总线与机器人进行连接,确保plc的输入与机器人焊道编码输出端口组匹配,plc能够准确获取机器人当前执行焊道的编码数值。

47.在机器人示教器中设置正确的焊接规范上限和下限数值,即焊接异常参数,并指导机器人的焊接超规范输出报警端口(该端口与plc的焊接报警检测相对应)。为了合理滤除在焊接起弧、收弧以及焊接规范编号区的实际焊接规范与设定焊接规范的可能偏差,按实际工件要求设定合理的过滤时间。即通过设定焊接无效时间中的检测出电流后的延迟时间和改变焊接条件后的时间,对不稳定时间区间进行有效过滤,防止误报警。

48.操作者正确安装零部件并通过启动按钮启动焊接任务,机器人执行当前焊接程序,并在实时输出当前焊道的编码数值给到监控的plc程序中。当机器人焊接监控的规范超出设定的规范,发生时间超出设定时间时,触发焊接异常报警,并输出给plc。plc内编辑特定的程序块专门采集焊道号以及焊接异常报警信号点,通过队列算法把当前的异常焊道号存储保持到指定数据区,且将焊道报警数记录+1。机器人程序继续执行,如果发生新的焊道报警,焊道保存数据区会按队列算法再次地址递增保存,同时焊道报警数再次+1。

49.且机器人程序中通过算法记忆已经发生过的焊道编号,如果实际焊接中1条焊道发生2次以上重复报警时,不做重复记忆。机器人完成全部焊接任务后,plc会将存储工件的全部焊接记录输出到指定的焊接结果存储区。

50.操作者卸下焊接完成的成品工件,如果该工件出现过焊接异常报警,plc会触发声光提示报警,同时触摸屏会显示当前工件出现过的报警的焊道的总数量,在触摸屏的夹具图片界面,以闪烁指示灯形式提示操作者需要确认的焊道的编号及焊道的大概位置。操作者根据提示对可能出现焊接异常的重点焊道进行点检确认,排查对应焊道是否存在焊接缺陷,人工对焊道确认完后按下完成键,焊道异常指示灯全部复位,人工确认完成。

51.操作者按照plc提示的点检位置进行焊接品质判定,每确认一道焊道,操作者按下确认按钮,会自动提示到下一道异常焊道,直至工件所有异常焊道全部点检完毕。且系统还提供了可设定的一键点检功能,可以方便操作对多个焊道整体点检完成后进行一次批量确认,更大程度缩短点检时间,提高点检的方便性和点检的效率。

52.每次工件焊接完成后,系统还会对当前工件焊接异常的焊道进行表格式保存,将数据存储到数据表中,最大存储数据条数为10条。此功能方便操作者对以往出现异常的焊道进行对比排查。如果在多次焊接过程中,某些个别焊道频繁多次发生焊接过程中报警,则需要停止生产,进行工艺调整排除产生焊接异常的故障,避免焊接不良的频繁发生。

53.该系统将不可视的焊接报警记录下来,方便操作人员对照发生报警的记录重点排查出现过报警的焊道,使目视质量判定更具针对性。此外,通过表格式存储最近发生过的10个工件的异常报警,实现报警焊道的对比,发现重点需要排查的焊道。可以优化重点焊道的焊接工艺,排除焊接异常原因,也有助于提高工件的一次焊接合格率,提升产品品质。

54.基于同一发明构思,本发明实施例还提供一种应用上述异常焊道点检装置的异常

焊道点检方法,所解决问题的原理相似,重复之处不再赘述,具体流程如图6所示,包括:

55.步骤601:焊接机器人01根据焊接工艺卡,对焊接的多个焊道进行编号;

56.步骤602:焊接机器人01基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对应的焊道编号给可编程逻辑控制器02;

57.步骤603:可编程逻辑控制器02接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。

58.步骤601具体实施时,焊道编号单元201根据焊接工艺卡,设置焊接的多个焊道,对多个焊道进行编号。步骤602具体实施时,包括:异常监控单元202接收预设的焊接异常参数,基于焊接异常参数,对焊接过程进行监测,监测到焊接异常时,向可编程逻辑控制器02输出异常信号以及该异常反生的焊道编号。

59.步骤603具体实施时,包括:

60.信息采集单元301采集焊接机器人01输出的焊接异常信号和每个焊接异常信号对应的焊道编号;

61.点检位置确定单元302根据焊接工艺图片数据、焊接异常信号和每个焊接异常信号对应的焊道编号,确定需要用户点检的点检位置;

62.可视化展示单元303将点检位置确定单元302确定的点检位置,可视化展示给用户。

63.具体实施例中,还包括:可视化展示单元303按照焊道编号的顺序,逐一将每个焊道的点检位置可视化展示给用户。

64.另一具体实施例中,还包括:数据存储单元接收信息采集单元301发送的焊接异常信号和每个焊接异常信号对应的焊道编号,利用队列算法,将焊接异常信号对应的焊道编号进行存储,记录焊道异常数量;可视化展示单元303将焊道异常数量展示给用户。

65.进一步地,另一具体实施例中,还包括:结果统计单元将数据存储单元存储的焊接异常信号对应的焊道编号进行表格式统计,得到统计的数据表,将数据表发送给用户。

66.本发明实施例还提供一种计算机设备,图7为本发明实施例中计算机设备的示意图,该计算机设备能够实现上述实施例中的异常焊道点检方法中全部步骤,该计算机设备具体包括如下内容:

67.处理器(processor)701、存储器(memory)702、通信接口(communications interface)703和通信总线704;

68.其中,所述处理器701、存储器702、通信接口703通过所述通信总线704完成相互间的通信;所述通信接口703用于实现相关设备之间的信息传输;

69.所述处理器701用于调用所述存储器702中的计算机程序,所述处理器执行所述计算机程序时实现上述实施例中的异常焊道点检方法。

70.本发明实施例还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述异常焊道点检方法。

71.本发明实施例还提供一种计算机程序产品,所述计算机程序产品包括计算机程序,所述计算机程序被处理器执行时实现上述异常焊道点检方法。

72.本具体实施例提供的异常焊道点检装置及方法具有如下优点:

73.通过设置焊接机器人根据焊接工艺卡,对焊接的多个焊道进行编号;焊接机器人

基于预设的焊接异常参数,对焊接进行监测,输出焊接异常信号和每个焊接异常信号对应的焊道编号给可编程逻辑控制器;设置可编程逻辑控制器接收焊接异常信号和每个焊接异常信号对应的焊道编号,确定焊道点检位置,将焊道点检位置展示给用户。实现了监测焊接过程,并根据监测过程中的焊接异常发生情况确定点检位置提供给用户,大大缩减了用户的点检工作量,且相较于人工无差别排查的现有方法,遗漏点检的风险小,能够确保检查全面,从而提高产品品质。

74.虽然本发明提供了如实施例或流程图所述的方法操作步骤,但基于常规或者无创造性的劳动可以包括更多或者更少的操作步骤。实施例中列举的步骤顺序仅仅为众多步骤执行顺序中的一种方式,不代表唯一的执行顺序。在实际中的装置或客户端产品执行时,可以按照实施例或者附图所示的方法顺序执行或者并行执行(例如并行处理器或者多线程处理的环境)。

75.本领域技术人员应明白,本说明书的实施例可提供为方法、装置(系统)或计算机程序产品。因此,本说明书实施例可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

76.本发明是参照根据本发明实施例的方法、装置(系统)和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

77.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

78.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

79.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

80.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本发明并不局限于任何单一的方面,也不局限于任何单一的实施例,也不局限于这些方面和/或实施例的任意组合和/或置换。而且,可以单独使用本发明的每个方面和/或实

施例或者与一个或更多其他方面和/或其实施例结合使用。

81.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1