一种现场更换换热器管束漏管的方法与流程

1.本发明属于换热器技术领域,尤其涉及一种现场更换换热器管束漏管的方法。

背景技术:

2.电厂空冷技术在富煤贫水地区作为一种有效的节水型火力发电技术,近年来在世界电站建设中获得快速发展。电厂空冷技术在我国缺水地区火力发电厂中得到了广泛的应用和快速进步,其中直接空冷技术作为首选,应用尤为普遍.但近几年根据目前煤价,电价不断上涨的新形势,重新评估了直接空冷和间接空冷的整体经济性,得出了在运行费用不断增长的情况下,间接空冷正越来越显示出其优势。这些地方的间接空冷管束在安装过程以及恶劣环境下的运行过程中管束换热铝管经常出现冻裂、变形和管头冲刷等一系列渗漏问题。

3.对于管束渗漏问题,必须对损坏的管束铝管进行修复以保证整个换热管束机组的正常工作。然而因空冷电厂不具备修复工装、设备等条件,只能整体更换管束。或者返回生产厂家修复。这样往往会大大增加成本,且同时也耽误电厂发电效率,修复工作量大,周期长,对电厂的运营带来风险。

4.为了解决现场管束修复问题,创新性提出一种现场直接更换空冷管束换热核心零部件—铝管的工艺,在电厂即可对损坏管束进行快速检修,解决管束换热铝管出现的裂口、渗漏等问题时进行现场更换。

技术实现要素:

5.鉴于此,本发明的目的在于提供一种现场更换换热器管束漏管的方法,有效解决了火电厂间冷塔管束在组装及运行阶段因各种外部原因发生的换热管破损造成渗漏的问题,工艺简单,可操作性高。

6.本发明提供一种现场更换换热器管束漏管的方法,包括如下步骤:

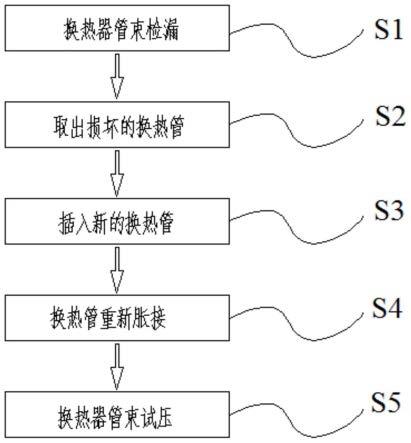

7.步骤(1),换热器管束检漏;

8.步骤(2),取出损坏的换热管;

9.步骤(3),插入新的换热管;

10.步骤(4),对新的换热管进行重新胀接;

11.步骤(5),换热器管束重新试压。

12.优选地,步骤(1)中,换热器管束检漏的方法包括:在换热器管束两端分别安装试压管箱,通过充水试压的方法进行检漏,确定漏管。

13.优选地,步骤(2)中,将步骤(1)中现场确定的漏管从翅片中抽出。

14.优选地,利用刨切专用拉刀将漏管破坏分切后,将漏管从翅片中抽出。

15.优选地,步骤(3)中,将与原管束换热管材料和规格一致的铝管插入翅片中并穿过两端的管板。

16.优选地,步骤(3)中还包括:向插入的新的铝管的内壁进行清洁和润滑。

17.优选地,步骤(4)中,利用带有拉胀头的拉杆从铝管的一端匀速拉胀铝管,使拉胀头缓慢平稳地在铝管内通过。

18.优选地,通过液压驱动的方式驱动所述拉杆牵引所述拉胀头经过所述铝管的全长。

19.优选地,然后用手动胀管器胀接铝管与管板,使用管头削平器将胀长的管头多余部分去掉,保证管头外露管板长度为7

±

0.5mm,用外倒棱器将管头倒棱,去除毛刺并清除铝屑。

20.优选地,步骤(5)中,将所有换热管端部组装密封圈,并组装换热管两端的管箱,对换热器管束充水,进行二次试压检漏,若换热器管束保压30分钟不渗漏,则试压合格,说明现场更换换热器管束漏管成功。

21.与现有技术相比,本发明的有益效果为:

22.本发明提供的一种现场更换换热器管束漏管的方法,能够在电厂内部对损坏管束进行快速维修,大大缩短了维修周期,节省维修成本,降低工程造价,有效延长冷却管束的使用寿命,可以重复利用。

附图说明

23.图1为本发明涉及的现场更换换热器管束漏管的工艺流程图。

24.图2为本发明涉及的现场更换换热器管束漏管的整体示意图。

25.图3为本发明涉及的现场更换换热器管束漏管完成后的管头截面示意图。

具体实施方式

26.以下结合附图和下述实施方式进一步说明本发明,应理解,附图和下述实施方式仅用于说明本发明,而非限制本发明。

27.本发明提供一种现场更换换热器管束漏管的方法,如图1所示,包括如下步骤:

28.s1,换热器管束检漏。

29.本发明以空冷换热器为例,如图2所示,标准空冷换热器管束1的换热管3与管板2 通过机械胀接的方式进行固定,管板2是用来将换热管3固定在换热器的上下管箱上的一种连接部件。检漏时,管束两端分别安装试压管箱,通过高压软管与水泵相连,向管束中注入例如0.75mpa压力的水,压力表安装在进水管道上,压力达到后,关闭进水阀门,检查管束,确定出现渗漏的部位。如果压力下降快,无法找到漏点时,可以通过连续注水来保证水压进而找出漏管。通过充水试压的方法进行检漏,确定漏管。

30.s2,取出损坏的换热管。

31.在该步骤中,将第一步中现场确定的漏管从翅片中抽出。具体地,利用刨切专用拉刀将漏管破坏分切后,将漏管从翅片中抽出。

32.s3,插入新的换热管。

33.在该步骤中,将与原管束换热管材料和规格一致的铝管插入翅片中并穿过两端的管板。在一个优选的实施方式中,将干净的海绵球(海绵球事先浸入润滑剂)放入每支铝管端头内部,用推杆将海绵头推到铝管尽头处,以起到清洁铝管内壁和拉胀时润滑的作用。

34.s4,对新的换热管进行重新胀接。

35.在该步骤中,如图2所示,锁紧一端管头,利用带有拉胀头4的拉胀杆5穿过换热管 3。启动手提式电葫芦/小型液压工作站机6,从固定端开始匀速拉胀换热管,使胀头缓慢平稳在换热管内通过,拉胀速度一般控制在小于0.5m/s,以达到换热管与翅片胀接的目的。具体地,手提式电葫芦/小型液压工作站6通过拉胀杆5牵引拉胀头4通过换热管3全长。具体地,此步骤需要检查换热管内壁是否起皮,是否有裂纹。如图3所示,现场更换换热器管束漏管完成后,清理管头内外表面,用手动胀管器7胀接换热管3与管板2。使用管头削平器将胀长的管头多余部分去掉,保证管头外露管板长度7

±

0.5mm;用外倒棱器将管头倒棱;去除毛刺并清除铝屑。

36.s5,换热器管束重新试压。

37.在该步骤中,将所有换热管端部组装密封圈,高压水冲洗管板上的密封圈和产品管箱密封面,组装两端管箱。对换热器管束充水,进行二次试压检漏,如换热器管束保压30 分钟不渗漏,则试压合格,此漏管维修成功。此损坏管束可回装入冷却三角,进行正常工作。

38.本发明可适用于各种直径范围的、尤其是直径在20mm以上的管道的修复。本发明提供的现场更换漏管工艺,修复后的管束换热效率不受任何影响;同时与原换热管材质一致,可以提高其耐蚀性;并且在修复过程中不额外使用填充介质,减少环境污染。相对于现场封堵漏管来说,此发明不影响产品换热效率;相对于现场加衬管工艺来说,此发明可以有效防止衬管与母管之间由于有间隙容易造成二次变形和损坏。

39.本发明提供的一种现场更换换热器管束漏管的方法,能够在电厂内部对损坏管束进行快速维修,大大缩短了维修周期,节省维修成本,降低工程造价,有效延长冷却管束的使用寿命,可以重复利用。

40.在不脱离本发明的基本特征的宗旨下,本发明可体现为多种形式,因此本发明中的实施形态是用于说明而非限制,由于本发明的范围由权利要求限定而非由说明书限定,而且落在权利要求界定的范围,或其界定的范围的等价范围内的所有变化都应理解为包括在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1