用于航空发动机钣金筒体径向孔局部加热成型装置的制作方法

1.本发明涉及加热成型装置技术领域,具体涉及一种用于航空发动机钣金筒体径向孔局部加热成型装置。

背景技术:

2.前机匣外罩是航空发动机的重要组件,材料为钛合金(tc1),径向设置有十八处翻边孔。由于受尺寸、结构等因素影响,外罩不能在热成型炉中进行翻边,只能采用冷成型翻边或用焊枪对翻边的位置进行加热后翻边,由于钛合金强度高且冷塑性差,这两种翻边方式成型的孔几乎都不合格,而且还易产生裂纹,不能满足生产需求。

技术实现要素:

3.有鉴于此,本说明书实施例提供一种用于航空发动机钣金筒体径向孔局部加热成型装置,以达到提升翻边合格率的目的。

4.本说明书实施例提供以下技术方案:一种用于航空发动机钣金筒体径向孔局部加热成型装置,包括:筒体涨型组件,能够对航空发动机钣金筒体进行撑圆涨型,筒体涨型组件的外周设置有与航空发动机钣金筒体位置对应的安装孔;翻边模具组件,部分翻边模具组件穿设在安装孔中;外模具工位调节组件,与筒体涨型组件间隔设置并能够与另一部分翻边模具组件配合连接,外模具工位调节组件设置有用于加热的感应线圈组件,感应线圈组件能够与翻边模具组件位置对应;冷却装置和高频加热器,高频加热器与感应线圈组件连接,冷却装置与筒体涨型组件连接并能够对其进行冷却。

5.进一步地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括电动转台,筒体涨型组件设置在电动转台上并能够随电动转台转动。

6.进一步地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括底座,设置在地面上,电动转台和外模具工位调节组件均设置在底座上。

7.进一步地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括控制台,电动转台、筒体涨型组件、外模具工位调节组件、冷却装置和高频加热器均与控制台连接。

8.进一步地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括模具存放装置,模具存放装置包括下支撑板、焊接支架、隔板和凹模存放板,焊接支架安装在下支撑板上,隔板和凹模存放板均设置在焊接支架上。

9.进一步地,筒体涨型组件包括:下支撑座,周向设置有下涨块组件;上支撑座,与下支撑座沿竖直方向间隔设置,下支撑座与上支撑座之间通过连接轴连接,上支撑座周向设置有上涨块组件;第一驱动油缸组件,与下支撑座驱动连接;第二驱动油缸组件,与上支撑座驱动连接。

10.进一步地,下涨块组件和上涨块组件均设置有多个安装孔;翻边模具组件包括双孔模具组件、内翻边模具组件和外翻边模具组件,双孔模具组件、内翻边模具组件和外翻边模具组件设置在对应的安装孔中。

11.进一步地,外模具工位调节组件包括:固定座;执行组件,与固定座连接并能够相对于固定座进行竖直方向和水平方向滑动,且执行组件能够与对应的翻边模具组件连接;感应线圈组件固定在执行组件处并能够随执行组件移动。

12.进一步地,外模具工位调节组件还包括测温组件,设置在执行组件处并能够随执行组件移动,且测温组件能够测量航空发动机钣金筒体设定位置的温度。

13.与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:通过设置感应线圈组件对航空发动机钣金筒体翻边孔位置实行局部加热后再翻边,能够解决现有技术中的翻边裂纹问题和翻边不到位问题,进而达到解决零件合格率低下问题的目的。

附图说明

14.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

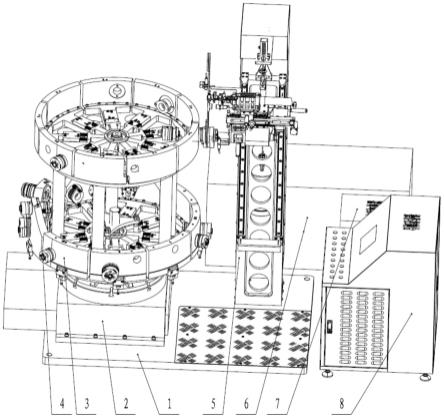

15.图1是本发明实施例的三维结构示意图;

16.图2是本发明实施例中的筒体涨型组件的结构示意图;

17.图3是翻边模具组件与筒体涨型组件的装配结构示意图;

18.图4是图3中d向剖视图;

19.图5是图3中e向剖视图;

20.图6是图3中f向剖视图;

21.图7是本发明实施例中外模具工位调节组的主视结构示意图;

22.图8是图7的侧视图;

23.图9是模具存放装置的结构示意图。

24.图中附图标记:1、底座;2、电动转台;3、筒体涨型组件;4、翻边模具组件;5、外模具工位调节组件;6、冷却装置;7、高频加热器;8、控制台;9、模具存放装置;31、下支撑座;32、下涨块组件;33、上支撑座;34、上涨块组件;35、连接轴;36、下定位轴;37、下锥度心轴;38、油缸转接头;39、下导向组件;310、三角支架;311、连接螺杆;312、单作用油缸;313、可调支撑组件;314、上导向组件;315、第一中空单作用油缸;316、螺纹衬套;317、上拉杆;318、上支撑架;319、上锥度心轴;320、弹簧;41、双孔凹模;42、双孔凸模;43、双孔模具凸模挡板;44、导向螺栓;45、第一蝶形弹簧;46、弹簧;47、内翻孔凹模;48、内翻孔凹模拉紧衬套;49、内翻孔凸模定心轴;410、内翻孔凸模定边圈;411、内翻孔凸模;412、第二蝶形弹簧;413、拉杆;414、外翻孔凸模;415、外翻孔凸模拉紧衬套;416、外翻孔凹模;417、外翻孔凹模定心轴;51、固定座;52、第一直线导轨;53、转接定位衬套;54、转接套筒;55、挡片;56、定位销连接杆;57、油缸固定座;58、手柄;59、第二中空单作用油缸;510、角向限位盘组件;511、角度挡板;512、第三直线导轨;513、感应线圈;514、高频变压器;515、载码体连接块;516、载码体;517、线圈转接头;518、识别器;519、识别器连接座;520、转接支板;521、变压器转接板;522、第四直线导轨;523、旋转限位板;524、限位柱;525、红外测温仪;526、红外测温仪支座;527、测温支架;528、转接支架;529、横向转接板;530、第二直线导轨;531、限位开关;532、配重组件;533、配重支撑架;534、调节支架;535、限位挡板;536、限位开关安装板;537、第一限位块;

538、拉杆转接套;539、第二限位块;540、承力支架;91、下支撑板;92、焊接支架;93、隔板;94、凹模存放板。

具体实施方式

25.下面结合附图对本技术实施例进行详细描述。

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

27.如图1至图9所示,本发明实施例提供了一种用于航空发动机钣金筒体径向孔局部加热成型装置,包括筒体涨型组件3、翻边模具组件4、外模具工位调节组件5、冷却装置6和高频加热器7。筒体涨型组件3能够对航空发动机钣金筒体进行撑圆涨型以消除椭圆度,筒体涨型组件3的外周设置有与航空发动机钣金筒体位置对应的安装孔;部分翻边模具组件4穿设在安装孔中;外模具工位调节组件5与筒体涨型组件3间隔设置并能够与另一部分翻边模具组件4配合连接,外模具工位调节组件5设置有用于加热的感应线圈组件,感应线圈组件能够与翻边模具组件4位置对应;高频加热器7与感应线圈组件连接,冷却装置6与筒体涨型组件3连接并能够对其进行冷却。

28.本发明实施例可以通过设置感应线圈组件对航空发动机钣金筒体翻边孔位置实行局部加热后再翻边,能够解决现有技术中的翻边裂纹问题和翻边不到位问题,进而达到解决零件合格率低下问题的目的。

29.优选地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括底座1和电动转台2,底座1设置在地面上,电动转台2和外模具工位调节组件5均设置在底座1上。筒体涨型组件3设置在电动转台2上并能够随电动转台2转动。

30.进一步地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括控制台8,电动转台2、筒体涨型组件3、外模具工位调节组件5、冷却装置6和高频加热器7均与控制台8连接。

31.筒体涨型组件3包括下支撑座31、下涨块组件32、上支撑座33、上涨块组件34、连接轴35、下定位轴36、下锥度心轴37、油缸转接头38、下导向组件39、三角支架310、连接螺杆311、单作用油缸312、可调支撑组件313、上导向组件314、第一中空单作用油缸315、螺纹衬套316、上拉杆317、上支撑架318、上锥度心轴319和第一弹簧320。

32.将连接轴35安装在下支撑座31上,将上支撑座33安装在连接轴35上,使用螺钉紧固为一个整体;将下涨块组件32安装在下导向组件39上,下导向组件39中的导向座使用销子定位并用螺钉紧固在下支撑座31上;油缸转接头38安装单作用油缸312(第一驱动油缸组件)上,单作用油缸312(第二驱动油缸组件)安装在三角支架310上,三角支架310安装在连接螺杆311上,连接螺杆311安装在下支撑座31上;下锥度心轴37安装在下定位轴36上,下定位轴36、可调支撑组件313安装在下支撑座31上;上涨块组件34安装在上导向组件314上,上导向组件314中的导向座使用销子定位并用螺钉紧固在上支撑座33上;将上锥度心轴319、第一弹簧320、螺纹衬套316安装在上拉杆317上,上拉杆317安装到第一中空单作用油缸315上,第一中空单作用油缸315安装在上支撑架318上,上支撑架318安装在上支撑座33上。

33.下涨块组件32和上涨块组件34均设置有多个安装孔;翻边模具组件4包括双孔模具组件、内翻边模具组件和外翻边模具组件,双孔模具组件、内翻边模具组件和外翻边模具

组件设置在对应的安装孔中。

34.具体地,翻边模具组件4包括双孔凹模41、双孔凸模42、双孔模具凸模挡板43、导向螺栓44、第一蝶形弹簧45、弹簧46、内翻孔凹模47、内翻孔凹模拉紧衬套48、内翻孔凸模定心轴49、内翻孔凸模定边圈410、内翻孔凸模411、第二蝶形弹簧412、拉杆413、外翻孔凸模414、外翻孔凸模拉紧衬套415、外翻孔凹模416和外翻孔凹模定心轴417。

35.双孔凹模41安装在转接定位衬套53上,双孔凸模42安装在下涨块组件32上,双孔模具凸模挡板43、第一蝶形弹簧45、弹簧46安装在导向螺栓44上,导向螺栓44安装在下涨块组件32上;拉杆413安装到内翻孔凹模拉紧衬套48上,内翻孔凹模拉紧衬套48安装在内翻孔凹模47上,内翻孔凹模47安装在下涨块组件32上,内翻孔凸模定心轴49、内翻孔凸模定边圈410安装在内翻孔凸模411上,内翻孔凸模411安装到转接定位衬套53上;外翻孔凸模拉紧衬套415安装到外翻孔凸模414上,外翻孔凸模414安装到下涨块组件32和上涨块组件34上,外翻孔凹模定心轴417安装到外翻孔凹模416上,外翻孔凹模416安装到转接定位衬套53上。

36.外模具工位调节组件5包括:固定座51、执行组件和执行组件。执行组件,与固定座51连接并能够相对于固定座51进行竖直方向和水平方向滑动,且执行组件能够与对应的翻边模具组件4连接;感应线圈组件固定在执行组件处并能够随执行组件移动;测温组件,设置在执行组件处并能够随执行组件移动,且测温组件能够测量航空发动机钣金筒体设定位置的温度。

37.具体地,外模具工位调节组件5包括固定座51、第一直线导轨52、转接定位衬套53、转接套筒54、挡片55、定位销连接杆56、油缸固定座57、手柄58、第二中空单作用油缸59、角向限位盘组件510、角度挡板511、第三直线导轨512、感应线圈513、高频变压器514、载码体连接块515、载码体516、线圈转接头517、识别器518、识别器连接座519、转接支板520、变压器转接板521、第四直线导轨522、旋转限位板523、限位柱524、红外测温仪525、红外测温仪支座526、测温支架527、转接支架528、横向转接板529、第二直线导轨530、限位开关531、配重组件532、配重支撑架533、调节支架534、限位挡板535、限位开关安装板536、第一限位块537、拉杆转接套538、第二限位块539和承力支架540。

38.挡片55、定位销连接杆56安装在转接定位衬套53上,转接定位衬套53安装在转接套筒54上,转接套筒54、第二中空单作用油缸59、手柄58安装在油缸固定座57上,拉杆413安装在第二中空单作用油缸59内部,拉杆转接套538、角向限位盘组件510安装在拉杆端头,油缸固定座、角度挡板511安装在第三直线导轨512上;识别器518安装在识别器连接座519上,载码体516安装在载码体连接块515上,载码体连接块515安装在感应线圈513上,感应线圈513安装线圈转接头517上,线圈转接头517安装在高频变压器514上,红外测温仪525安装在红外测温仪支座526上,红外测温仪支座526安装在测温支架527上,测温支架527安装在转接支架528上,识别器安装板、转接支架528安装在转接支板520上,转接支板520安装在变压器转接板521上,变压器转接板521安装在第四直线导轨522上,限位开关531安装在限位开关安装板536上,限位开关安装板536、第三直线导轨512、第四直线导轨522、n限位柱524、第二限位块539安装在旋转限位板523上,旋转限位板523安装在承力支架540上,承力支架540安装在第二直线导轨530上,第二直线导轨530、限位挡板535、调节支架534安装在横向转接板529上,横向转接板529安装在第一直线导轨52上,配重组件532安装在n配重支撑架533上,配重支撑架533、第一直线导轨52、第一限位块537、第二限位块539、保护罩安装在固定

座51上,固定座51安装在底座1上。

39.优选地,用于航空发动机钣金筒体径向孔局部加热成型装置还包括模具存放装置9,模具存放装置9包括下支撑板91、焊接支架92、隔板93和凹模存放板94,焊接支架92安装在下支撑板91上,隔板93和凹模存放板94均设置在焊接支架92上。

40.具体工作时操作如下:

41.本实施例中,本发明所述钛合金钣金筒体径向孔局部加热成型装置,当需要对钛合金筒体径向孔进行翻边时,先启动电源,确认冷却装置6、高频加热器7、控制系统正常及安装在下涨块组件32、上涨块组件34上的模具完整后,将筒体零件放置到筒体涨型组件3中的可调支撑组件313上,将筒体上的定位孔与下涨块组件32上的孔对其后,将角向定位插销插入到下涨块组件32的孔中,然后启动涨型程序,液压站给单作用油缸312、第一中空单作用油缸315提供20bar压力,单作用油缸312推动下锥度心轴37下移,带动下导向组件39及安装在其上的下涨块组件32向外移动,消除筒体下部间隙和椭圆并涨紧,第一中空单作用油缸315带动上拉杆317向下移动,带动上锥度心轴319向下移动,带动上导向组件314及安装在其上的上涨块组件34向外移动,消除筒体上部间隙和椭圆并涨紧,两个涨紧同步进行。

42.将与需要翻边孔配套的凹模组件安装在转接定位衬套53上,转动挡片55,使其卡在定位销连接杆56的槽内,固定凹模组件,将与凹模配套的感应线圈513安装在线圈转接头517上并安套装在凹模外形上间隙均匀,推动手柄58带动模具沿着第一直线导轨52上下移动,同时沿着第二直线导轨530向电动转台2中心方向移动,将拉杆413插入到凸模组件中的拉紧衬套内,直到凹模型面与钛合金筒体外型面贴合,然后转动拉杆413角度,使拉杆413后端的角向限位盘组件510与角度挡板511匹配,启动控制程序中的预压紧命令,在第二中空单作用油缸59的20bar压力作用下,凸模型面、凹模型面与筒体内外型面贴合;调整感应线圈513与筒体保持适当的距离,将红外测温仪525的测量点调整到外模具与通体零件的贴合面上后,执行控制程序中的加热成型命令,感应线圈给外模具加热并将热量传递给钛合金筒体,红外测温仪实时监控加热温度并将其反馈到控制系统中调节加热温度,当加热到成型温度并保温一段时间后,第二中空单作用油缸59在80bar的压力状态下进行该位置孔的翻边,程序完成后,等温度下降到一定值时,转动拉杆413至取出角度,然后推动手柄将外模具项原理电动转台中心方向移动至一定距离后,换下该凹模,换上下一翻孔位置的模后,执行控制程序中的下一工序命令,将钛合金筒体转动到工作角度,重复前面的操作,直至翻完所有需要翻边的孔。

43.本发明实施例具有以下有益效果:

44.1、本发明实施例通过给钛合金筒体翻边孔位置实行局部加热后再翻边,解决了翻边裂纹问题,解决了翻边不到位问题,解决了孔口直径尺寸和转接r不合格问题,解决了孔翻边孔位置不合格问题,解决了零件合格率低下问题;

45.2、本发明实施例使用液压代替人工进行钛合金筒体的涨紧,不仅提升了涨型效率,还提升了涨型涨型质量;

46.3、本发明实施例可通过改变加热温度和保温温度使翻边处于最佳温度区域;

47.4、本发明实施例通过使用直线导轨和配重,解决了升降操作难度大问题。

48.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的

范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1