一种智能钻孔设备的制作方法

1.本发明涉及钻孔设备领域,更具体地说,尤其是涉及到一种智能钻孔设备。

背景技术:

2.不锈钢管生产后的用途极广,在用于传输、支撑或者保护线路的作用中都有对管材进行钻孔的需求,部分需要在不锈钢管上钻处多个细小的孔洞,钻孔时将不锈钢管固定在智能钻孔设备上,再经智能钻孔设备上的钻头下压对不锈钢管进行开孔,但是由于智能钻孔设备在对不锈钢管进行固定放置时,不锈钢管表面较为光滑,对不锈钢管表面进行装夹后,在受到钻头下压的钻孔力时不锈钢管还是容易发生转动打滑的情况,导致不锈钢管钻孔的位置产生偏移,降低对不锈钢管钻孔的准确性,并且钻头下压钻孔时对不锈钢管产生一定的挤压力,而不锈钢管为空心结构,钻孔完成后的一瞬间对不锈钢管产生的挤压力较大,容易导致不锈钢管自身发生挤压变形,降低不锈钢管的使用质量。

技术实现要素:

3.本发明实现技术目的所采用的技术方案是:该一种智能钻孔设备,其结构包括底座、移动箱、升降柱、横向滑动器、放置机构、钻孔机构,所述移动箱底部滑动安装在底座上端,并且移动箱前端设有升降柱,所述横向滑动器后端滑动安装在升降柱前端,并且横向滑动器前端设有钻孔机构,所述钻孔机构位于放置机构上方,所述放置机构设在底座上端面,所述放置机构包括外吸机构、连接杆、内抵机构,所述外吸机构外侧底部设在底座上端面,并且外吸机构内侧底部与连接杆底部相固定,所述连接杆上端与内抵机构后端相固定,并且内抵机构位于外吸机构内侧,所述外吸机构和内抵机构均位于钻孔机构下方,所述外吸机构、连接杆和内抵机构均设有三个,并且呈横向等距分布在底座上端面。

4.作为本发明的进一步改进,所述外吸机构包括卡合底板、吸盘、挤压管,所述卡合底板外侧底部设在底座上端面,并且卡合底板内侧底部与挤压管下端相固定,所述吸盘设在挤压管上端并且相贯通,所述挤压管位于卡合底板内侧底部,所述内抵机构位于卡合底板内侧,并且卡合底板内侧底部与连接杆底部相固定,所述卡合底板呈弧形结构,与不锈钢管结构匹配,并且吸盘和挤压管均设有五个,并且呈弧形等距分布在卡合底板内侧。

5.作为本发明的进一步改进,所述内抵机构包括中轴、伸缩软管、挤压传导管、抵触片、气囊泡、缓冲机构,所述中轴后端与连接杆上端相固定,并且中轴外侧端内部设有伸缩软管,所述伸缩软管与挤压传导管内侧端相固定,并且挤压传导管外侧端设有抵触片,所述挤压传导管内侧端采用间隙配合安装在中轴)外侧端内部,所述抵触片外侧端嵌有气囊泡,并且气囊泡与挤压传导管内部相贯通,所述缓冲机构设在中轴上端外侧,所述伸缩软管、挤压传导管和抵触片均设有三个,并且设在中轴外侧两端和底部,而中轴的上端设置一个缓冲机构。

6.作为本发明的进一步改进,所述缓冲机构包括压杆、压簧、支撑片、钻孔槽,所述压杆下端采用间隙配合安装在中轴上端内部,并且压杆下端与压簧顶部相固定,所述压簧固

定安装在中轴上端内部,所述压杆上端设有支撑片,并且支撑片内部中端嵌有钻孔槽,所述压杆共设有两个,分别设在支撑片底部与中轴上端两侧连接处。

7.作为本发明的进一步改进,所述钻孔机构包括电机、钻头、支撑杆、导向弹力杆、滑动块、缓压机构,所述电机安装在横向滑动器前端,所述电机输出端与钻头同步转动,所述电机下端设有支撑杆,并且支撑杆内部设有导向弹力杆,所述导向弹力杆采用间隙配合贯穿于滑动块内部,所述滑动块滑动安装在支撑杆内部,所述滑动块外侧与缓压机构上端相固定,所述缓压机构位于钻头外侧,所述支撑杆、导向弹力杆和滑动块均设有四个,并且两个为一组,分别与两侧的缓压机构相连接。

8.作为本发明的进一步改进,所述缓压机构包括缓冲板、连动杆、弹簧滑槽、贴合板,所述缓冲板上端与滑动块外侧相固定,并且缓冲板内部嵌有弹簧滑槽,所述连动杆一端滑动安装在弹簧滑槽内部,并且弹簧滑槽另一端与贴合板外侧中端相铰接,所述贴合板位于缓冲板内侧,并且贴合板位于钻头外侧,所述连动杆共设有两个,并且两个连动杆一端均滑动在缓冲板的弧形弹簧滑槽内部,而两个连动杆的另一端均与弧形的贴合板外侧中端相铰接。

9.本发明的有益效果在于:

10.1.通过吸盘能够与不同直径的不锈钢管外侧底部进行牢固的吸附,挤压传导管往中轴内侧对伸缩软管进行挤压,伸缩软管受到挤压力后施加回弹力,将抵触片往外侧进行顶出对不锈钢管内壁进行抵触,同时伸缩软管收缩产生的气压使得气囊泡鼓起对不锈钢管内壁进行弹性抵触,从而不同直径的不锈钢管装夹的牢固性,避免不锈钢管钻孔过程中受到挤压力发生转动打滑的情况,提高对不锈钢管进行钻孔位置的准确性。

11.2.钻头下压钻孔的过程中,通过贴合板与不锈钢管上端外侧先贴合接触,通过两个连动杆在弹簧滑槽内部进行弹性连动,使得贴合板对不同直径的不锈钢管外侧上端进行贴合缓冲,通过滑动块在导向弹力杆上进行弹性导向滑动,使得缓冲板在钻头外侧两端进行弹性升降,对钻头与不锈钢管之间起到一定的缓冲效果,避免钻头对不锈钢管钻孔的过程中施加过大的下压力度而导致不锈钢管上端发生变形的情况。

附图说明

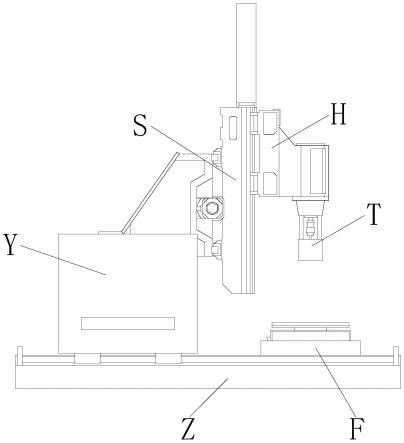

12.图1为本发明一种智能钻孔设备的结构示意图。

13.图2为本发明一种放置机构的结构示意图。

14.图3为本发明一种外吸机构的剖视结构示意图。

15.图4为本发明一种内抵机构的内部结构示意图。

16.图5为本发明一种缓冲机构的内部以及局部立体结构示意图。

17.图6为本发明一种钻孔机构的结构示意图。

18.图7为本发明一种缓压机构的内部结构示意图。

19.图中:底座-z、移动箱-y、升降柱-s、横向滑动器-h、放置机构-f、钻孔机构-t、外吸机构-f5、连接杆-f7、内抵机构-f2、卡合底板-f53、吸盘-f58、挤压管-f55、中轴-f25、伸缩软管-f21、挤压传导管-f29、抵触片-f27、气囊泡-f26、缓冲机构-f23、压杆-33、压簧-35、支撑片-31、钻孔槽-38、电机-t3、钻头-t8、支撑杆-t1、导向弹力杆-t9、滑动块-t4、缓压机构-t6、缓冲板-t63、连动杆-t61、弹簧滑槽-t68、贴合板-t66。

具体实施方式

20.以下结合附图对本发明做进一步描述:

21.实施例1:

22.如附图1至附图5所示:

23.本发明一种智能钻孔设备,其结构包括底座z、移动箱y、升降柱s、横向滑动器h、放置机构f、钻孔机构t,所述移动箱y底部滑动安装在底座z上端,并且移动箱y前端设有升降柱s,所述横向滑动器h后端滑动安装在升降柱s前端,并且横向滑动器h前端设有钻孔机构t,所述钻孔机构t位于放置机构f上方,所述放置机构f设在底座z上端面,所述放置机构f包括外吸机构f5、连接杆f7、内抵机构f2,所述外吸机构f5外侧底部设在底座z上端面,并且外吸机构f5内侧底部与连接杆f7底部相固定,所述连接杆f7上端与内抵机构f2后端相固定,并且内抵机构f2位于外吸机构f5内侧,所述外吸机构f5和内抵机构f2均位于钻孔机构t下方,所述外吸机构f5、连接杆f7和内抵机构f2均设有三个,并且呈横向等距分布在底座z上端面,利于同时对三个不锈钢管放置钻孔。

24.其中,所述外吸机构f5包括卡合底板f53、吸盘f58、挤压管f55,所述卡合底板f53外侧底部设在底座z上端面,并且卡合底板f53内侧底部与挤压管f55下端相固定,所述吸盘f58设在挤压管f55上端并且相贯通,所述挤压管f55位于卡合底板f53内侧底部,所述内抵机构f2位于卡合底板f53内侧,并且卡合底板f53内侧底部与连接杆f7底部相固定,所述卡合底板f53呈弧形结构,与不锈钢管结构匹配,并且吸盘f58和挤压管f55均设有五个,并且呈弧形等距分布在卡合底板f53内侧,通过挤压管f55带动吸盘f58进行伸缩挤压,从而使得吸盘f58能够与不同直径的不锈钢管外侧底部进行牢固的吸附,提高不锈钢管钻孔过程中的牢固性。

25.其中,所述内抵机构f2包括中轴f25、伸缩软管f21、挤压传导管f29、抵触片f27、气囊泡f26、缓冲机构f23,所述中轴f25后端与连接杆f7上端相固定,并且中轴f25外侧端内部设有伸缩软管f21,所述伸缩软管f21与挤压传导管f29内侧端相固定,并且挤压传导管f29外侧端设有抵触片f27,所述挤压传导管f29内侧端采用间隙配合安装在中轴f25外侧端内部,所述抵触片f27外侧端嵌有气囊泡f26,并且气囊泡f26与挤压传导管f29内部相贯通,所述缓冲机构f23设在中轴f25上端外侧,所述伸缩软管f21、挤压传导管f29和抵触片f27均设有三个,并且设在中轴f25外侧两端和底部,而中轴f25的上端设置一个缓冲机构f23,通过三个伸缩软管f21、挤压传导管f29和抵触片f27对不同直径的不锈钢管内壁进行紧密抵触,提高不同直径的不锈钢管装夹的牢固性。

26.其中,所述缓冲机构f23包括压杆33、压簧35、支撑片31、钻孔槽38,所述压杆33下端采用间隙配合安装在中轴f25上端内部,并且压杆33下端与压簧35顶部相固定,所述压簧35固定安装在中轴f25上端内部,所述压杆33上端设有支撑片31,并且支撑片31内部中端嵌有钻孔槽38,所述压杆33共设有两个,分别设在支撑片31底部与中轴f25上端两侧连接处,通过两侧的压杆33确保支撑片31在中轴f25上端进行平稳的支撑挤压,使得支撑片31为钻孔时的不锈钢管上端内侧施加挤压支撑力,避免不锈钢管钻孔过程中受到过大的挤压力造成变形。

27.本实施例的具体使用方式与作用:

28.本发明中,将不锈钢管伸入外吸机构f5和内抵机构f2之间的间隙中,通过不锈钢

管外侧底部与吸盘f58进行抵触挤压,这时挤压管f55伸缩挤压,使得吸盘f58能够与不同直径的不锈钢管外侧底部进行牢固的吸附,同时不锈钢管内壁对抵触片f27进行挤压,使得挤压传导管f29往中轴f25内侧对伸缩软管f21进行挤压,伸缩软管f21受到挤压力后施加回弹力,将抵触片f27往外侧进行顶出对不锈钢管内壁进行抵触,同时伸缩软管f21收缩产生的气压在挤压传导管f29内部进行流通,进入到抵触片f27内部使得气囊泡f26鼓起对不锈钢管内壁进行弹性抵触,从而不同直径的不锈钢管装夹的牢固性,避免不锈钢管钻孔过程中受到挤压力发生转动打滑的情况,提高对不锈钢管进行钻孔位置的准确性,同时不锈钢管上端的内壁与支撑片31抵触,通过压杆33和压簧35对支撑片31施加弹性支撑,钻孔机构t能够钻入钻孔槽38内部,避免对支撑片31造成损坏,从而使得支撑片31为钻孔时的不锈钢管上端内侧施加挤压支撑力,避免不锈钢管钻孔过程中受到过大的挤压力造成变形。

29.实施例2:

30.如附图6至附图7所示:

31.其中,所述钻孔机构t包括电机t3、钻头t8、支撑杆t1、导向弹力杆t9、滑动块t4、缓压机构t6,所述电机t3安装在横向滑动器h前端,所述电机t3输出端与钻头t8同步转动,所述电机t3下端设有支撑杆t1,并且支撑杆t1内部设有导向弹力杆t9,所述导向弹力杆t9采用间隙配合贯穿于滑动块t4内部,所述滑动块t4滑动安装在支撑杆t1内部,所述滑动块t4外侧与缓压机构t6上端相固定,所述缓压机构t6位于钻头t8外侧,所述支撑杆t1、导向弹力杆t9和滑动块t4均设有四个,并且两个为一组,分别与两侧的缓压机构t6相连接,从而使得两侧的缓压机构t6在钻头t8外侧两端进行弹性升降,对钻头t8与不锈钢管之间起到一定的缓冲效果。

32.其中,所述缓压机构t6包括缓冲板t63、连动杆t61、弹簧滑槽t68、贴合板t66,所述缓冲板t63上端与滑动块t4外侧相固定,并且缓冲板t63内部嵌有弹簧滑槽t68,所述连动杆t61一端滑动安装在弹簧滑槽t68内部,并且弹簧滑槽t68另一端与贴合板t66外侧中端相铰接,所述贴合板t66位于缓冲板t63内侧,并且贴合板t66位于钻头t8外侧,所述连动杆t61共设有两个,并且两个连动杆t61一端均滑动在缓冲板t63的弧形弹簧滑槽t68内部,而两个连动杆t61的另一端均与弧形的贴合板t66外侧中端相铰接,通过两个连动杆t61在弹簧滑槽t68内部进行弹性连动,使得贴合板t66对不同直径的不锈钢管外侧上端进行贴合缓冲,避免钻孔过程中钻头t8施加过大的压力导致不锈钢管挤压变形。

33.本实施例的具体使用方式与作用:

34.本发明中,不锈钢管放置装夹完成后,通过启动电机t3带动钻头t8进行转动,通过升降柱s驱动横向滑动器h下降,从而使得钻头t8对下端的不锈钢管上端进行下压钻孔,钻头t8下压钻孔的过程中,通过贴合板t66与不锈钢管上端外侧先贴合接触,通过两个连动杆t61在弹簧滑槽t68内部进行弹性连动,使得贴合板t66对不同直径的不锈钢管外侧上端进行贴合缓冲,接着钻头t8继续下降对不锈钢管上端进行钻孔,缓冲板t63受到抵触挤压力,通过滑动块t4在导向弹力杆t9上进行弹性导向滑动,使得缓冲板t63在钻头t8外侧两端进行弹性升降,对钻头t8与不锈钢管之间起到一定的缓冲效果,避免钻头t8对不锈钢管钻孔的过程中施加过大的下压力度而导致不锈钢管上端发生变形的情况。

35.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1