一种三通管的加工工艺的制作方法

1.本发明涉及三通管技术领域,尤其涉及一种三通管的加工工艺。

背景技术:

2.钢管可以用于城市的地下管,石油、天然气、蒸汽供热、水电站、污水处理厂、火力发电厂、给排水等场合。三通钢管是是带有三个管口的联通件,可以将这些场合传输的液体进行分流,结构简单,但是在一些需要承受较大压力的环境下使用时,现有三通管的强度仍然难以满足需求,由于管路铺设的需求,三通管的用量也较多,这对于三通管的生产工艺也提出了较高的要求,而且现有的三通管在生产时仍存在以下问题:

3.1、现有的冷拔三通管在生产时,一般需要工作人员将所需钢管搬运至模具上,在钢管冷拔成三通后,需要工作人员将成形的三通半成品从模具上取下,这需要消耗较大人力,并且人工搬运会提高工人工作的危险性;

4.2、现有的冷拔三通管在生产时,在进行冷板之前,一般需要在所需钢管的外侧均匀撒上一层铝粉,进而起到润滑作用,使得钢管在进行冷拔时所受的摩擦力变小,可是目前向钢管表面撒铝粉一般通过人工使用铲子完成,不仅无法做到铺撒均匀,而且有一部分铝粉会进入钢管内部,造成浪费;

5.3、现有的冷板三通管在成产时,一般通过向钢管内通入高压液体,进而似的钢管内部受压,进而使得钢管变形成为模具形状,来制成三通管半成品,但是现有技术在通入高压液体时,由于钢管两侧和喷头之间不存在密封,高压液体会从钢管两侧飞溅出来,对工作人员有一定的危险性,同时在冷拔结束后,通入三通管半成品内部的液体会从两侧流出,散落在设备下方,不仅不好收集,而且流动的倒出都是,不利于三通管半成品的后续加工。

技术实现要素:

6.本发明的目的在于提供一种三通管的加工工艺,其不仅操作简单,而且能够高效实现三通管的加工。

7.为实现上述目的,本发明提供如下技术方案:一种三通管的加工工艺,包括以下步骤:

8.s1、将钢管放入设置在机体内的上料组件中;

9.s2、控制位于机体中夹取组件夹取钢管放入夹持组件中,夹持组件控制钢管的两端密封;

10.s3、控制撒粉组件与夹持组件配合将铝粉洒在钢管上;

11.s4、控制夹持组件与冷拔组件配合使得钢管变形成三通管半成品;

12.s5、控制冷拔组件泄压排液;

13.s6、先控制夹持组件复位,然后控制夹取组件从夹持组件中将三通管半成品取下并送出;

14.s7、对钢管冷拔处不通部分进行切割,完成三通管的制备。

15.进一步的,所述上料组件包括设置在机体右侧的料斗,所述机体上在料斗的下端开口处沿左右方向设置有横板,所述横板上沿左右方向滑动连接有推板,所述横板上设有用于控制推板沿左右方向滑动的第一电动推杆;所述推板用于打开或关闭料斗的下端开口,在推板向左关闭料斗的下端开口时,将横板上的钢管向左推送,在推板向右打开料斗的下端开口时,料斗内的钢管在重力作用下落至横板上。

16.进一步的,所述夹取组件包括设置在机体中部的支撑架,所述支撑架内滑动连接有圆弧齿板,所述圆弧齿板的旋转轴线沿前后方向设置,所述圆弧齿板的左端设有左夹爪组件、右端设有右夹爪组件,所述右夹爪组件用于将上料组件中的钢管夹取放入夹持组件中,所述左夹爪组件用于将夹持组件中的三通管半成品夹取送出;所述支撑架内固定设有第一电机,所述第一电机的输出轴上固定设有第一齿轮,所述第一齿轮与圆弧齿板啮合用于驱动圆弧齿板在支撑架内滑动。

17.进一步的,所述左夹爪组件和右夹爪组件结构相同均包括两个弧形夹爪,所述圆弧齿板的左端和右端均设有凸轴,两个弧形夹爪分别转动连接在两个凸轴上,每个凸轴上均固定设有第一扭簧,两个第一扭簧分别带动两个弧形夹爪相向运动,在自然状态时,两个弧形夹爪之间形成夹取口,在左夹爪组件或右夹爪组件夹取钢管时,钢管位于两个弧形夹爪之间。

18.进一步的,所述机体的左侧设有下料斜板,所述下料斜板内设有供圆弧齿板伸入的避让口,在左夹爪组件夹取三通管半成品且圆弧齿板逆时针转动时,三通管半成品抵触在下料斜板的左侧,随着圆弧齿板继续逆时针转动,三通管半成品脱离左夹爪组件并由下料斜板送出。

19.进一步的,所述夹持组件包括转块,所述转块转动连接在支撑架的上端且沿左右方向设置,所述所述转块内转动连接有轴杆,所述轴杆沿垂直与转块旋转轴方向设置;所述支撑架的上端固定设有用于驱动转块转动的第二电机,所述转块上固定设有用于驱动轴杆转动的第三电机;所述轴杆的端部设有夹持框,所述夹持框的前后两端均设有第一液压缸,每个第一液压缸伸入夹持框内的一端均设有第一凸台,所述第一凸台的端部设有第二凸台,所述第二凸台的端部沿第一液压缸的长度方向均设有凸杆,凸杆上沿凸杆的轴向滑动连接有内滑套,所述内滑套远离第一液压缸的一端设有凸边,所述内滑套内设有限位滑槽,所述凸杆的外侧设有伸出限位滑槽的第一销杆,所述内滑套的外侧套接有与第一销杆固定连接的压缩环,所述内滑套的外侧在压缩环和凸边之间套接有密封环,在压缩环向凸边方向运动时,密封环径向膨胀;所述内滑套上固定设有套接在内滑套和第二凸台上的外滑套,所述外滑套位于第一凸台和压缩环之间,所述第二凸台和内滑套之间设有受压缩的第一弹簧;在第一液压缸的伸缩端伸入钢管内时,所述外滑套抵触在钢管的端部。

20.进一步的,所述撒粉组件包括第一拨板,所述机体的前侧设有前撑杆,所述前撑杆的上端设有前凸轴,所述第一拨板转动连接在前凸轴上,所述前凸轴上固定设有用于迫使第一拨板转至水平位置的第二扭簧;所述第一拨板的前端设有竖直向上延伸的盒体,所述盒体内用于盛放铝粉,所述盒体的后侧固定设有后侧板,所述盒体内沿竖直方向滑动连接有孔板,所述孔板的上端伸出盒体且设有连接板,所述盒体的上端和连接板之间设有用于迫使孔板向上运动的第二弹簧,所述第一拨板的前端下侧设有导向轮,所述导向轮上设有拉绳,所述拉绳的一端与前撑杆的上端固定连接、另一端与孔板的下端固定连接,在第一拨

板带动盒体翻转至水平位置时,孔板内的孔洞和后侧板内的空洞重合,在第一拨板带动盒体翻转至竖直位置时,孔板内的孔洞和后侧板内的空洞错开;在第一拨板向竖直方向转动时,拉绳拉动孔板带动连接板压缩第二弹簧,在第一拨板向水平方向转动时,第二弹簧通过连接板带动孔板反向运动。

21.进一步的,所述冷拔组件包括设置在机体后侧的后支撑框,所述后支撑框的左端固定设有左液压缸、右端固定设有右液压缸,所述左液压缸的右端伸入后支撑框内且固定设有左模具,所述右液压缸的左端伸入后支撑框内且固定设有右模具,所述右模具内设有模具空腔;所述第一凸台的外侧设有第一油口,所述第一凸台、第二凸台、凸杆内设有与第一油口连通的通油孔,在钢管冷拔时,钢管位于左模具和右模具之间,且两个第一油口均通入高压液体。

22.有益效果

23.与现有技术相比,本发明的技术方案具有以下优点:

24.1、通过设置圆弧齿板并且在圆弧齿板左右两侧分别设置左夹爪组件和右夹爪组件,通过左夹爪组件和右夹爪组件分别和上料组件、下料斜板的配合,使得无需人工就能自动完成钢管的上料安装和三通管半成品的下料,节省人力,避免工作人员发生危险

25.2、通过设置可以挤压密封环的夹持组件,使得在密封环插入到钢管中时,压缩环挤压密封环,使密封环在径向方向发生膨胀,进而对钢管两侧开口进行密封,防止高压液体飞溅,保护工作人员的安全;

26.3、通过设置可转动的夹持框和撒粉组件配合,使得在控制夹持框正对盒体时,夹持框可推动盒体,使得盒体转动90

°

,并通过拉绳的作用,拉动孔板滑动,使得孔板上的孔洞和后侧板的孔洞重合,进而使得盒体内的铝粉能够均匀洒在钢管一侧,而通过控制夹持框转动,并再次通过夹持框带动撒粉组件工作,可以完成对钢管两侧进行铝粉的铺撒,不仅节省人力,铺撒均匀,而且由于喷头在铺撒过程中将钢管两侧堵住,使得铝粉不能进如钢管内部,不会造成铝粉的浪费;

27.4、通过在冷拔时竖直设置钢管,使得在钢管冷拔结束后,通入的高压液体可由重力作用从处于下方的第一油口流出,使得液体不会散落,有益于三通半成品的后续加工。

附图说明

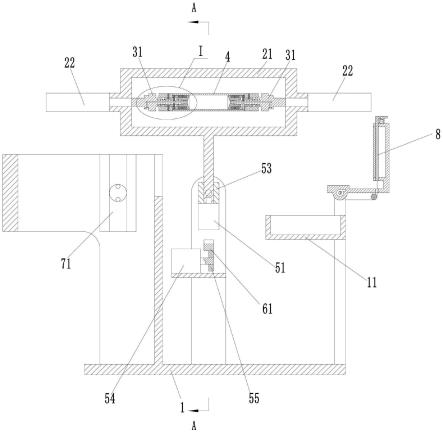

28.图1为本发明的剖视图;

29.图2为本发明图1中a-a方向的剖视图;

30.图3为本发明进行冷拔时的剖视图;

31.图4为本发明图3中b-b方向的剖视图;

32.图5为本发明图1中i处放大图;

33.图6为本发明图2中ii处放大图;

34.图7为本发明图3中iii处放大图。

具体实施方式

35.请参阅图1-7所示,一种三通管的加工工艺,包括以下步骤:

36.s1、将钢管放入设置在机体1内的上料组件中;

37.s2、控制位于机体1中夹取组件夹取钢管放入夹持组件中,夹持组件控制钢管的两端密封;

38.s3、控制撒粉组件与夹持组件配合将铝粉洒在钢管4上;

39.s4、控制夹持组件与冷拔组件配合使得钢管变形成三通管半成品;

40.s5、控制冷拔组件泄压排液;

41.s6、先控制夹持组件复位,然后控制夹取组件从夹持组件中将三通管半成品取下并送出;

42.s7、对钢管冷拔处不通部分进行切割,完成三通管的制备。

43.所述上料组件包括设置在机体1右侧的料斗13,所述机体1上在料斗13的下端开口处沿左右方向设置有横板1a,所述横板1a上沿左右方向滑动连接有推板14,所述横板1a上设有用于控制推板14沿左右方向滑动的第一电动推杆15;所述推板14用于打开或关闭料斗13的下端开口,在推板14向左关闭料斗13的下端开口时,将横板1a上的钢管4向左推送,在推板14向右打开料斗13的下端开口时,料斗13内的钢管4在重力作用下落至横板1a上。

44.所述夹取组件包括设置在机体1中部的支撑架1b,所述支撑架1b内滑动连接有圆弧齿板61,所述圆弧齿板61的旋转轴线沿前后方向设置,所述圆弧齿板61的左端设有左夹爪组件、右端设有右夹爪组件,所述右夹爪组件用于将上料组件中的钢管4夹取放入夹持组件中,所述左夹爪组件用于将夹持组件中的三通管半成品夹取送出;所述支撑架1b内固定设有第一电机54,所述第一电机54的输出轴上固定设有第一齿轮55,所述第一齿轮55与圆弧齿板61啮合用于驱动圆弧齿板61在支撑架1b内滑动。所述左夹爪组件和右夹爪组件结构相同均包括两个弧形夹爪621,所述圆弧齿板61的左端和右端均设有凸轴622,两个弧形夹爪621分别转动连接在两个凸轴622上,每个凸轴622上均固定设有第一扭簧623,两个第一扭簧623分别带动两个弧形夹爪621相向运动,在自然状态时,两个弧形夹爪621之间形成夹取口,在左夹爪组件或右夹爪组件夹取钢管4时,钢管4位于两个弧形夹爪621之间。

45.所述机体1的左侧设有下料斜板12,所述下料斜板12内设有供圆弧齿板伸入的避让口121,在左夹爪组件夹取三通管半成品且圆弧齿板61逆时针转动时,三通管半成品抵触在下料斜板12的左侧,随着圆弧齿板61继续逆时针转动,三通管半成品脱离左夹爪组件并由下料斜板12送出。

46.所述夹持组件包括转块53,所述转块53转动连接在支撑架1b的上端且沿左右方向设置,所述所述转块53内转动连接有轴杆2a,所述轴杆2a沿垂直与转块53旋转轴方向设置;所述支撑架1b的上端固定设有用于驱动转块53转动的第二电机52,所述转块53上固定设有用于驱动轴杆2a转动的第三电机51;所述轴杆2a的端部设有夹持框21,所述夹持框21的前后两端均设有第一液压缸22,每个第一液压缸22伸入夹持框21内的一端均设有第一凸台31,所述第一凸台31的端部设有第二凸台3a,所述第二凸台3a的端部沿第一液压缸22的长度方向均设有凸杆3c,凸杆3c上沿凸杆3c的轴向滑动连接有内滑套312,所述内滑套312远离第一液压缸22的一端设有凸边312a,所述内滑套312内设有限位滑槽312b,所述凸杆3c的外侧设有伸出限位滑槽312b的第一销杆319,所述内滑套312的外侧套接有与第一销杆319固定连接的压缩环313,所述内滑套312的外侧在压缩环313和凸边312a之间套接有密封环315,在压缩环313向凸边312a方向运动时,密封环315径向膨胀;所述内滑套312上固定设有套接在内滑套312和第二凸台3a上的外滑套314,所述外滑套314位于第一凸台31和压缩环

313之间,所述第二凸台3a和内滑套之间设有受压缩的第一弹簧316;在第一液压缸22的伸缩端伸入钢管4内时,所述外滑套314抵触在钢管4的端部。

47.所述撒粉组件包括第一拨板811,所述机体1的前侧设有前撑杆1e,所述前撑杆1e的上端设有前凸轴1f,所述第一拨板811转动连接在前凸轴1f上,所述前凸轴1f上固定设有用于迫使第一拨板811转至水平位置的第二扭簧84;所述第一拨板811的前端设有竖直向上延伸的盒体81,所述盒体81内用于盛放铝粉,所述盒体81的后侧固定设有后侧板83,所述盒体81内沿竖直方向滑动连接有孔板82,所述孔板82的上端伸出盒体81且设有连接板8a,所述盒体81的上端和连接板8a之间设有用于迫使孔板82向上运动的第二弹簧87,所述第一拨板811的前端下侧设有导向轮86,所述导向轮86上设有拉绳85,所述拉绳85的一端与前撑杆1e的上端固定连接、另一端与孔板82的下端固定连接,在第一拨板811带动盒体81翻转至水平位置时,孔板82内的孔洞和后侧板83内的空洞重合,在第一拨板811带动盒体81翻转至竖直位置时,孔板82内的孔洞和后侧板83内的空洞错开;在第一拨板811向竖直方向转动时,拉绳85拉动孔板82带动连接板8a压缩第二弹簧87,在第一拨板811向水平方向转动时,第二弹簧87通过连接板8a带动孔板82反向运动。

48.所述冷拔组件包括设置在机体1后侧的后支撑框1g,所述后支撑框1g的左端固定设有左液压缸74、右端固定设有右液压缸73,所述左液压缸74的右端伸入后支撑框1g内且固定设有左模具72,所述右液压缸73的左端伸入后支撑框1g内且固定设有右模具71,所述右模具71内设有模具空腔;所述第一凸台31的外侧设有第一油口3b,所述第一凸台31、第二凸台3a、凸杆3c内设有与第一油口3b连通的通油孔3111,在钢管冷拔时,钢管位于左模具72和右模具71之间,且两个第一油口3b均通入高压液体。

49.本实施例的上述s1中,钢管上料时,将钢管4水平放入料斗13中即可。

50.本实施例的上述s2中,在夹取组件夹取钢管4放入夹持组件中,且夹持组件控制钢管的两端密封时,控制第一电机54带动第一齿轮55转动,由于第一齿轮55和圆弧齿板61啮合,进而使得圆弧齿板61带动右夹爪组件转动,当右夹爪组件来到料斗13下方开口处时,控制第一电动推杆15伸出,带动推板14向左移动,使得钢管4从料斗13下方水平推出,并且被推入右夹爪组件内,完成夹取,然后控制第一电动推杆15收缩,带动推板14复位,而料斗13内的钢管4下降至下方开口处进行补位,启动第一电机54,通过右夹爪组件带动钢管4来到夹持框21内,并且使得钢管4两侧开口和夹持框21内两侧的凸杆3c对齐,然后控制两个第一液压缸22同步伸出,推动两个凸杆3c相向运动分别进入钢管4内,由于外滑套314和钢管4的端部接触,而外滑套314和内滑套312固定连接,凸杆3c和压缩环313固定连接,两个第一液压缸22继续伸出,进而使得第二凸台3a克服第一弹簧316继续前进,推动压缩环313将密封环315压紧,使其向径向膨胀,进而使得两个第一液压缸22的伸缩端和钢管4内部形成密封。

51.本实施例的上述s3中,在将铝粉洒在钢管时,设备处于如图1所示状态,控制第三电机51带动夹持框21转动90

°

,使得夹持框21开口面和盒体81对齐,然后控制第二电机52转动,带动夹持框21向撒粉组件方向转动,进而使得夹持框21和第一拨板811触碰,进而带动盒体81克服第二扭簧84逆时针转动,通过拉绳85克服第二弹簧87拉动孔板82,使得孔板82上的孔洞和盒体81上的后侧板83上的孔洞重合,进而使得在盒体81转动90

°

时,可将盒体81内的铝粉洒在钢管4的一侧上,然后控制第二电机52回转,盒体81在第二扭簧84的作用下回转,进而使得孔板82在第二弹簧87作用下复位,盒体81内的铝粉不会洒出,在第二电机52带

动夹持框21回转90

°

后,控制第三电机51转动180

°

,使得钢管4翻面。然后在通过第二电机52的转动,使得撒粉组件工作,将铝粉洒在钢管4的另一面上,完成铝粉的铺撒。

52.本实施例上述s4中,在夹持组件与冷拔组件配合使得钢管变形成三通管半成品时,通过第二电机52、第三电机51控制带动夹持框21来到如图3所示的位置,控制左液压缸74、右液压缸73伸出推动左模具72、右模具71分别扣在钢管4上并向中间施压(如图4所示),然后通过两个第一油口3b和通油孔3111向钢管4内通入高压液体,并且同时控制两个第一液压缸22伸出,向中间挤压钢管4,使得钢管4在受到各方面压力时,随左模具72、右模具71变形,侧壁向右模具71的模具空腔内凸出,从而变形成为三通管半成品。

53.本实施例的上述s5中,在冷拔组件泄压排液时,停止向两个第一油口3b内通入高压液体,然后让处于上方的第一油口3b连接大气,而处于下方的第一油口3b连接收集箱,将三通管半成品内的液体从处于下方位置的第一油口3b内排入到收集箱中,以备后续循环使用。

54.本实施例的上述s6中,在三通管半成品内的液体排空口,控制左液压缸74、右液压缸73收缩,带动左模具72和右模具71脱离三通管半成品,然后通过第三电机51、第二电机52带动夹持框21移动至如图1所示位置,且使得三通管半成品侧面凸出部分朝向右夹爪组件,然后控制第一电机54转动,带动圆弧齿板61带动左夹爪组件移动至三通管半成品所在位置,并且使得两个弧形夹爪621分别克服第一扭簧623分开,使的三通管办成品进入左夹爪组件内,并且在两个第一扭簧623作用下将三通管半成品夹住,控制两个第一液压缸22收缩,在第一弹簧316作用下凸杆3c相对内滑套312移动,使得压缩环313相对密封环315向后退,使得密封环315收缩,解除密封,当两个第一液压缸22的伸缩端离开三通管半成品后,控制第一电机54转动,带动左夹爪组件移动至避让口121之间,并带动三通管半成品来到下料斜板12处,通过下料斜板12的推动使得三通管半成品从左夹爪组件中脱离,并顺着下料斜板12滑下,完成下料。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1