一种印制电路板可焊性测试的回流焊试验方法与流程

1.本发明涉及电子电路检测技术领域,具体为一种印制电路板可焊性测试的回流焊试验方法。

背景技术:

2.在电子装配锡焊过程中,将焊料、焊件与铜箔在焊接热的作用下,焊件与铜箔不熔化,焊料熔化并湿润焊接面,从而引起焊料金属的扩散形成在铜箔与焊件之间的金属附着层,并使铜箔与焊件连接在一起,就得到牢固可靠的焊接点。可焊性是评价这个过程中电子元器件,电路板,焊料或者助焊剂的可焊接性能,也是对电子产品最基本和最重要的要求。

3.电子元器件的组装焊接过程中,润湿表示液体焊料表面之间发生了溶解扩散作用,形成了金属间化合物(imc),它是软钎焊接良好的标志。润湿只有在液态焊料和被焊金属表面紧密接触时才会发生,那时才能保证足够的吸引力。如果被焊表面上有任何牢固的附着污染物,如氧化膜,都会成为金属的连接阻挡层,从而妨碍润湿。在被污染的表面上,一滴焊料的表现和沾了油脂的平板上一滴水的表现是一样的,不能铺展。

4.如果被焊表面是清洁的,那么它们金属原子的位置紧靠着界面,于是发生润湿,焊料会铺展在接触的表面上。此时,焊料和基本原子非常接近,因而在彼此相吸的界面上形成合金,保证了良好的电接触与附着力。

5.ipc根据产品和功能上的需求,将电路板可焊性要求区分为三个等级,一般性电子产品,专业性电子产品和高可靠性电子产品。其对可焊性的要求依次提高。

6.现在通用的测试可焊性能的方法有浸锡实验法,漂锡实验法,波峰焊实验法,表面贴装实验法及润湿平衡实验法。这些实验方法可以定性的评判可焊性的好坏,但是无法定量的评测,并且不适用小焊盘。

技术实现要素:

7.本发明的目的在于克服现有技术的不足之处,提供一种印制电路板可焊性测试的回流焊试验方法,该方法可以直观定量测定电路板或者焊料的可焊性,且操作简单,无需从电路板上取样,适合各种不同尺寸焊盘的定性及定量评估。

8.一种印制电路板可焊性测试的回流焊试验方法,包括锡球测试法,具体包括以下步骤:

9.s1.在可焊性测试区内涂敷助焊剂;

10.s2.在可焊性测试区内放置锡球;

11.s3.经过特定标准回流焊参数加工,使锡球熔覆在可焊性测试区内;

12.s4.根据同等尺寸的锡球融化后的熔覆面积、圆规整度以及融化后锡料的高度,评估该可焊性测试区的可焊性。

13.优选的,步骤s2中,根据焊盘尺寸选择0.15mm,0.2mm或者1mm直径的锡球。

14.优选的,步骤s4中,锡球经过回流焊后会融化平铺到焊接区上,其可焊性评估标准

为:通过在电子显微镜下测量锡球的平铺面积,圆度及融化后锡料的高度来确定;同等直径的锡球尺寸下,熔覆面积越大,圆度越规整,熔覆锡球高度越低则代表可焊性越好。

15.一种印制电路板可焊性测试的回流焊试验方法,还包括锡膏测试法,具体包括以下步骤,

16.(1).在可焊性测试区内涂敷助焊剂;

17.(2).在可焊性测试区上覆盖带有漏印孔的掩模板,漏印孔平行设置有多个,且漏印孔之间的水平间距逐级增大;

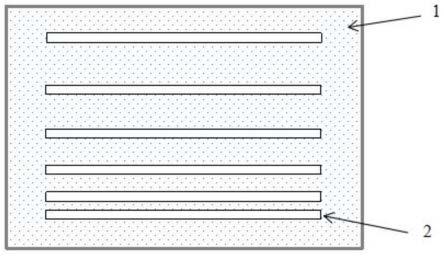

18.(3).回流焊加工锡膏,使锡膏平铺漏印在漏印孔内;

19.(4).根据熔覆在可焊性测试区上的不同间距的多道锡膏,评估该可焊性测试区的可焊性。

20.优选的,步骤(4)中,回流焊后相邻较近的锡膏融合在一起,相邻较远的锡膏无法融合;通过能够融合在一起的相邻两段锡膏的最大间距定量评估可焊性;相邻能够熔合在一起的锡膏间距越大,代表可焊性越好。

21.优选的,掩膜板的材质为塑料或钢片;所述漏印孔的特征是一系列形状相同,间距递增的通孔,其通孔的截面形状为长方形,正方形或蛇形。

22.优选的,掩膜板选用50*50mm的钢片制成,其厚度为0.15mm,漏印孔的开口尺寸为0.2*30mm,从0.1mm间距开始按照0.05mm步长一次增加。

23.优选的,回流焊加工中采用的加热设备为电子组装厂所用的工业回流焊炉,或实验室小型的模拟实验炉,该加热设备提供合理及标准的符合锡料特性的升温曲线。

24.本发明的一种印制电路板可焊性测试的回流焊试验方法,其优点和技术效果主要包括以下几点:

25.1、适用性广,可适合不同尺寸焊盘的可焊性测试;

26.2、操作简单,无需从电路上取样,损伤电路板;

27.3、无需购置特殊测量仪器,电子显微镜与回流焊是电路板企业标配

28.4、测试结果直观,可定性及定量评判其可焊性。

附图说明

29.图1为本发明中掩膜板的结构示意图。

30.图中:1-掩模板;2-漏印孔。

具体实施方式

31.为能进一步了解本发明的内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。需要说明的是,本实施例是描述性的,不是限定性的,不能由此限定本发明的保护范围。

32.一种印制电路板可焊性测试的回流焊试验方法,包括锡球测试法,具体包括以下步骤:

33.s1.在可焊性测试区内涂敷助焊剂;

34.s2.在可焊性测试区内放置锡球;

35.s3.经过特定标准回流焊参数加工,使锡球熔覆在可焊性测试区内;

36.s4.根据同等尺寸的锡球融化后的熔覆面积、圆规整度以及融化后锡料的高度,评估该可焊性测试区的可焊性。

37.优选的,步骤s2中,根据焊盘尺寸选择0.15mm,0.2mm或者1mm直径的锡球。

38.优选的,步骤s4中,锡球经过回流焊后会融化平铺到焊接区上,其可焊性评估标准为:通过在电子显微镜下测量锡球的平铺面积,圆度及融化后锡料的高度来确定;同等直径的锡球尺寸下,熔覆面积越大,圆度越规整,熔覆锡球高度越低则代表可焊性越好。

39.一种印制电路板可焊性测试的回流焊试验方法,还包括锡膏测试法,具体包括以下步骤,

40.(1).在可焊性测试区内涂敷助焊剂;

41.(2).在可焊性测试区上覆盖带有漏印孔2的掩模板1,漏印孔平行设置有多个,且漏印孔之间的水平间距逐级增大;

42.(3).回流焊加工锡膏,使锡膏平铺漏印在漏印孔内;

43.(4).根据熔覆在可焊性测试区上的不同间距的多道锡膏,评估该可焊性测试区的可焊性。

44.优选的,步骤(4)中,回流焊后相邻较近的锡膏融合在一起,相邻较远的锡膏无法融合;通过能够融合在一起的相邻两段锡膏的最大间距定量评估可焊性;相邻能够熔合在一起的锡膏间距越大,代表可焊性越好。

45.优选的,掩膜板的材质为塑料或钢片;所述漏印孔的特征是一系列形状相同,间距递增的通孔,其通孔的截面形状为长方形,正方形或蛇形。

46.优选的,掩膜板选用50*50mm的钢片制成,其厚度为0.15mm,漏印孔的开口尺寸为0.2*30mm,从0.1mm间距开始按照0.05mm步长一次增加。

47.优选的,回流焊加工中采用的加热设备为电子组装厂所用的工业回流焊炉,或实验室小型的模拟实验炉,该加热设备提供合理及标准的符合锡料特性的升温曲线。

48.为了更清楚地描述本发明的具体实施方式,下面提供几种实施例:

49.本发明的一种印制电路板可焊性测试的回流焊试验方法,在需要可焊性测试的区域内,或放置锡球,或使用特殊掩蔽板漏印焊锡膏,然后经过特定标准回流焊参数加工,使锡料熔覆在可焊性测试区内。最后根据其熔覆的均匀度定量评估其可焊性。

50.进一步,该方法包括如下步骤:

51.(1)焊接区涂敷助焊剂;

52.(2)放置锡球或者漏印焊锡膏;

53.(3)回流焊;

54.(4)可焊性评估。

55.步骤(1)焊接区涂敷的助焊剂可选用标准松香助焊剂,其中包含25%松香,0.15%盐酸乙醇胺和74.85%的异丙醇。

56.步骤(2)用于提供锡料的焊球可选用电子行业常用的bga锡球或者其他sn99.3/cu0.7有铅或者sn63/pb37无铅的锡球。锡球根适合对微小焊接区,如0.3*0.3mm的焊盘。但是要注意锡球直径的选择,需要保证熔化后的锡料不能接触到焊盘边缘。

57.步骤(2)掩膜板和焊锡膏的方法更适合对较大的焊接区或者焊接面进行可焊性试验,漏印过程需注意漏印涂敷到焊接区内的锡料需平整,均匀。

58.步骤(3)焊料通过回流焊炉后熔覆在焊接区上,其升温曲线需要与所选焊料匹配。

59.步骤(4)回流焊后锡料熔覆在焊接区上面,若采用锡球来测试其可焊性,可适用电子显微镜测量熔覆面积,或者圆度及高度来定量判定其可焊性;若适用焊锡膏掩膜漏印的方法,可查找相邻能够熔覆在一起的最大锡膏线间距来确定其可焊性。

60.实施例1

61.一种印制电路板可焊性测试的回流焊试验法,其步骤为:

62.(1)焊接区涂敷助焊剂;在测试板上涂敷标准松香助焊剂(含25%松香,0.15%盐酸乙醇胺和74.85%的异丙醇),静置5秒中。

63.(2)放置锡球:将直径0.3mm无铅bga锡球放置在待测板上0.8*1.2mm的焊盘上中间位置。

64.(3)回流焊:将测试版放入已经预热并调好温度曲线的回流焊炉中,其温度曲线参数为:预热区温度175度,100秒;恒温区200度,80秒;回流区温度245度,60秒;冷却区45度,100秒

65.(4)可焊性评估:将经过回流焊的测试板在显微镜下测量其熔覆面积为0.45mm2。

66.实施例2

67.一种印制电路板可焊性测试的回流焊试验法,其步骤为:

68.(1)焊接区涂敷助焊剂;在测试板上涂敷标准松香助焊剂(含25%松香,0.15%盐酸乙醇胺和74.85%的异丙醇),静置5秒。

69.(2)放置锡球:将厚度0.15mm,尺寸50*50mm的掩膜板放置在焊接区上面,适用刮刀将无铅锡膏漏印到焊接区。

70.(3)回流焊:将测试版放入已经预热并调好温度曲线的回流焊炉中,其温度曲线参数为:预热区温度175度,100秒;恒温区200度,80秒;回流区温度245度,60秒;冷却区45度,100秒

71.(4)可焊性评估:将经过回流焊的测试板在显微镜下观测,发现可融合到一起的相邻焊料最大间距为0.6mm。

72.最后,本发明的未述之处均采用现有技术中的成熟产品及成熟技术手段。

73.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1