一种不锈钢无缝钢管表面细裂纹消除工艺及其加工设备的制作方法

1.本发明涉及一种不锈钢无缝钢管表面细裂纹消除工艺及其加工设备。

背景技术:

2.不锈钢无缝钢管生产过程中因各种原因,经常有钢管表面产生细裂纹的情况出现,现有技术中这种细裂纹的处理方式一般是对钢管表面进行打磨和磨削,按国际标准,打磨和磨削深度需达到1mm以上,这样无疑会缩小不锈钢无缝钢管的外径及壁厚,导致其成为非标产品或瑕疵品,对不锈钢无缝钢管产生厂家而言损失巨大。

技术实现要素:

3.本发明目的在于克服上述现有技术的不足,提供一种不锈钢无缝钢管表面细裂纹消除工艺及其加工设备,该工艺及设备不会对钢管的外径、壁厚及性能造成显著影响,还可有效提高细裂纹修复消除的效率。

4.本发明的技术方案是:一种不锈钢无缝钢管表面细裂纹消除工艺,包括下述步骤:

5.步骤一、对不锈钢无缝钢管进行酸洗、清洗和干燥,以清理不锈钢无缝钢管表面及细裂纹中的油污及杂质;

6.步骤二、将清理完毕的不锈钢无缝钢管加热至670~900℃,封闭不锈钢无缝钢管两端,然后将加热完毕的不锈钢无缝钢管送入恒温的铝液池;

7.步骤三、将不锈钢无缝钢管置于铝液池内10~60秒,期间利用工具反复刮刷不锈钢无缝钢管表面,使混合有铁磁性微粒的铝液充分进入不锈钢无缝钢管表面上的细裂纹中;

8.步骤四、将不锈钢无缝钢管以1~4cm/秒的速度缓慢从铝液池内提起,提升期间,继续利用工具不断反复刮刷不锈钢无缝钢管表面,以刮除多余的铝液,并使铝液尽可能均匀的分布在不锈钢无缝钢管裂纹内,被刮下的多余铝液跌落回铝液池内;

9.步骤五、将不锈钢无缝钢管移出铝液池,并将其冷却时660℃以下,送入感应电炉;不锈钢无缝钢管以缓速旋转的方式通过感应电炉内部,所述感应电炉的加热温度为660℃;

10.步骤六、不锈钢无缝钢管输出感应电炉后,待其自然冷却,再进行打磨、抛光,完成细裂纹的消除。

11.具体的,所述铝液池内设有混合有铁磁性微粒的铝液,铝液和铁磁性微粒的比例为1000:1~500:1,铝液池内的铝液保持670~900℃的恒温。

12.作为优选,步骤二、三、四、五均在真空环境内进行。

13.一种应用于不锈钢无缝钢管表面细裂纹消除的加工设备,包括设置于真空室入口端的第一加热装置、设置于真空室出口端的第二加热装置、设置于真空室内的恒温铝液池以及设置于恒温铝液池上方的钢管移动机构,所述钢管移动机构上还设有钢管刮刷机构;

14.所述钢管移动机构包括固定在真空室内上端的导轨、移动连接在导轨上的第一小车、两分别左右移动连接在第一小车两端的第一伸缩机构以及两分别固定在第一伸缩机构

伸缩杆上的夹持臂,两所述夹持臂的端部分别固定有一堵头,该堵头用于插入不锈钢无缝钢管端部对其进行封闭,并用于夹持臂对不锈钢无缝钢管两端的夹持;

15.所述堵头由主体和凸起设置于主体一端的圆台状凸块组成,所述主体固定在夹持臂下端,所述凸块靠近主体的一端还固定有一圈铜环,由于铜环材质较软,该铜环用于对不锈钢无缝钢管端部进行密封,以避免铝液进入不锈钢无缝钢管内部,不便于清理;所述凸块和主体的连接处还具有一圈凹环,所述主体上还具有一贯通凹环及主体底部的导流槽,该凹环和导流槽的设置用于快速导出积蓄在不锈钢无缝钢管端部和堵头间的铝液,避免其凝固在堵头和不锈钢无缝钢管之间,导致不锈钢无缝钢管难以从堵头上脱落;

16.所述刮刷机构由支架和刮刷头组成,所述第一小车中部设有内轨,一第二小车移动连接在第一小车上,所述第二小车上还设有第二伸缩机构,所述支架位于第一小车下方并和第二伸缩机构的伸缩杆相连接,所述刮刷头固定在支架的底部并与两堵头同轴设置;

17.所述刮刷头中部具有通孔,所述通孔内两端还分别具有分别向通孔两端倾斜设置的凸环,所述凸环的内径和被加工的不锈钢无缝钢管外径相对应,所述凸环的剖面为顶部为弧形的斜三角,凸环与钢管的外壁相抵接对不锈钢无缝钢管的外壁进行刮刷;所述刮刷头的下端还具有多道贯通通孔的深槽,该深槽用于及时排出被刮下的铝液,避免铝液凝固在刮刷头内。

18.作为优选,所述第一加热装置和第二加热装置均为高频加热炉。

19.作为优选,所述第一伸缩机构、第二伸缩机构均为电缸,所述导轨为双轨导轨,所述第一小车移动连接在双轨导轨内,所述第一小车的两端还设有驱动第一伸缩机构进行位移的电缸,所述第一小车的顶部还具有一贯通内轨的长槽,所述第二伸缩机构的上端延伸出长槽,以确保小车各机构的正常运行。

20.作为优选,所述第一加热装置的出口端和第二加热装置的入口端上分别设有第一钢管托架,两所述第一钢管托架同一侧分别设有第二钢管托架,所述第一加热装置一侧的第一钢管托架和第二加热装置的第二钢管托架上分别设有翻管机构,以将不锈钢无缝钢管转移至另一钢管托架上,所述第二加热装置的第一钢管托架上还设有钢管输送辊,所述钢管输送辊分为横向输送辊和斜向输送辊,以将钢管旋转送入第二加热装置内,所述导轨位于两第二钢管托架的正上方,所述恒温铝液池位于两第二钢管托架之间,以使第一小车可夹持不锈钢无缝钢管进行各步骤工序的操作。

21.作为优选,所述夹持臂、堵头支架、刮刷头的外表均为镜面,以尽量减少铝液的粘附。

22.作为优选,所述支架和第二小车之间还设有多根导向杆,所述支架上具有对应导向杆的导向孔,以使支架和刮刷头的运行更为平稳。

23.作为优选,所述刮刷头的通孔内设有两对凸环,每两凸环间形成排液槽,各排液槽与对应的深槽相连通。

24.本发明的有益效果是:

25.1、本发明对不锈钢无缝钢管表面上的细裂纹采用了修复消除的工艺手段及设备,无需对不锈钢无缝钢管进行深度打磨,不会不锈钢无缝钢管的管径及壁厚产生显著的影响,且由于修复消除工艺温度相对较低,且工艺相对简便,本发明的修复效率高,且不会对不锈钢无缝钢管的性能造成影响;

26.2、预热后的不锈钢无缝钢管再浸入恒温的铝液池,可避免其表面因温差而凝结铝膜,可提高铝液渗入不锈钢无缝钢管细裂纹中的速度,提高加工效率,并提高铝液在不锈钢无缝钢管细裂纹中的附着强度;

27.3、通过配套的加工设备,浸入恒温铝液池的不锈钢无缝钢管被刮刷头反复刮刷表面,可确保其表面的细裂纹均渗入铝液,并确保细裂纹内铝液分布的均匀性,以提高修复消除细裂纹的最终效果;

28.4、不锈钢无缝钢管从铝液池内缓速提升,且刮刷头继续对其表面进行刮刷,可使附着在不锈钢无缝钢管细裂纹内的铝液有凝固的过程,而继续反复刮刷不锈钢无缝钢管表面用以刮除多余的铝液,并使进一步确保铝液在细裂纹内均匀的分布;

29.5、铝液内还混合有适量的铁磁性微粒,不锈钢无缝钢管以缓速旋转的方式通过感应电炉内部,在感应电炉作用下起到类似感应电焊的效果,使裂纹中的铝液与裂纹结合更为稳固;

30.6、还提供了配套的加工设备,使上述工艺可进行机械化、自动化的操作。

附图说明

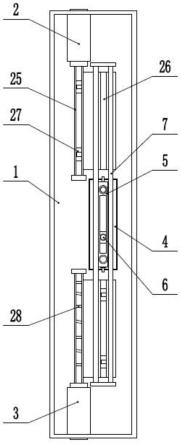

31.图1是本发明的结构示意图;

32.图2是本发明钢管移动机构的俯视图;

33.图3是本发明钢管移动机构和钢管刮刷机构的结构示意图;

34.图4是本发明堵头的结构示意图;

35.图5是本发明堵头的剖视图;

36.图6是本发明刮刷头的结构示意图;

37.图7是本发明刮刷头的剖视图。

38.图中:真空室1、第一加热装置2、第二加热装置3、恒温铝液池4、钢管移动机构5、钢管刮刷机构6、导轨7、第一小车8、第一伸缩机构9、夹持臂10、堵头11、主体12、凸块13、铜环14、凹环15、导流槽16、支架17、刮刷头18、第二小车19、第二伸缩机构20、通孔21、凸环22、深槽23、长槽24、第一钢管托架25、第二钢管托架26、翻管机构27、钢管输送辊28、导向杆29、排液槽30。

具体实施方式

39.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

40.一种不锈钢无缝钢管表面细裂纹消除工艺,包括下述步骤:

41.步骤一、对不锈钢无缝钢管进行酸洗、清洗和干燥,以清理不锈钢无缝钢管表面及细裂纹中的油污及杂质;

42.步骤二、将清理完毕的不锈钢无缝钢管加热至670~900℃,封闭不锈钢无缝钢管两端,然后将加热完毕的不锈钢无缝钢管送入恒温的铝液池;

43.上述步骤中,铝液池内设有混合有铁磁性微粒的铝液,铝液和铁磁性微粒的比例为1000:1~500:1,铁磁性微粒过多或过少均会影响后期裂纹修复的效果;

44.铝液池内的铝液保持670~900℃的恒温,以使铝液保持液态;

45.而对不锈钢无缝钢管进行预热,主要目的在于避免温度较低的不锈钢无缝钢管进

入铝液池时在不锈钢无缝钢管表面形成一层凝固的铝膜,不利于铝液进入不锈钢无缝钢管表面的细裂纹中;

46.步骤三、将不锈钢无缝钢管置于铝液池内10~60秒,期间利用工具反复刮刷不锈钢无缝钢管表面,使混合有铁磁性微粒的铝液充分进入不锈钢无缝钢管表面上的细裂纹中;

47.步骤四、将不锈钢无缝钢管以1~4cm/秒的速度缓慢从铝液池内提起,提升期间,继续利用工具不断反复刮刷不锈钢无缝钢管表面,该缓慢的提升过程可使附着在不锈钢无缝钢管裂纹内的铝液有凝固的过程,而继续反复刮刷不锈钢无缝钢管表面用以刮除多余的铝液,并使铝液尽可能均匀的分布在不锈钢无缝钢管裂纹内,被刮下的多余铝液跌落回铝液池内;

48.步骤五、将不锈钢无缝钢管移出铝液池,并将其冷却时660℃以下,使其裂纹中的铝液凝固后,送入感应电炉;不锈钢无缝钢管以缓速旋转的方式通过感应电炉内部,该运动方式一方面可使不锈钢无缝钢管得到更为均匀的加热,还可避免铝液受热后在自重作用下从裂纹中脱落;

49.该过程中,由于不锈钢无缝钢管裂纹内的铝液中混合有铁磁性微粒,在感应电炉作用下起到类似感应电焊的效果,使裂纹中的铝液与裂纹结合更为稳固;

50.上述步骤中,感应电炉将不锈钢无缝钢管表面及其表面裂纹中的铝液加热至660℃,以使铝液处于半固态状态,以达到更好的修复效果;

51.而需要说明的是,铝液中混合的铁磁性微粒还在一定程度上提高了铝液冷却后的强度;

52.步骤六、不锈钢无缝钢管输出感应电炉后,待其自然冷却,再进行打磨、抛光,完成细裂纹的消除;

53.需要说明的是,步骤二、三、四、五均在真空环境内进行,以避免不锈钢无缝钢管和铝液在高温环境中被氧化。

54.如图1所示,一种不锈钢无缝钢管表面细裂纹消除加工设备,包括设置于真空室1入口端的第一加热装置2、设置于真空室1出口端的第二加热装置3、设置于真空室1内的恒温铝液池4以及设置于恒温铝液池4上方的钢管移动机构5,所述钢管移动机构5上还设有钢管刮刷机构6;

55.结合图2和图3所示,所述钢管移动机构5包括固定在真空室1内上端的导轨7、移动连接在导轨7上的第一小车8、两分别左右移动连接在第一小车8两端的第一伸缩机构9以及两分别固定在第一伸缩机构9伸缩杆上的夹持臂10,两所述夹持臂10的端部分别固定有一堵头11,该堵头11用于插入不锈钢无缝钢管端部对其进行封闭,并用于夹持臂10对不锈钢无缝钢管两端的夹持;

56.结合图4和图5所示,所述堵头11由主体12和凸起设置于主体12一端的圆台状凸块13组成,所述主体12固定在夹持臂10下端,所述凸块13靠近主体12的一端还固定有一圈铜环14,由于铜环14材质较软,该铜环14用于对不锈钢无缝钢管端部进行密封,以避免铝液进入不锈钢无缝钢管内部,不便于清理;所述凸块13和主体12的连接处还具有一圈凹环15,所述主体12上还具有一贯通凹环15及主体12底部的导流槽16,该凹环15和导流槽16的设置用于快速导出积蓄在不锈钢无缝钢管端部和堵头11间的铝液,避免其凝固在堵头11和不锈钢

无缝钢管之间,导致不锈钢无缝钢管难以从堵头11上脱落;

57.结合图2和图3所示,所述钢管刮刷机构6由支架17和刮刷头18组成,所述第一小车8中部设有内轨,一第二小车19移动连接在第一小车8上,所述第二小车19上还设有第二伸缩机构20,所述支架17位于第一小车8下方并和第二伸缩机构20的伸缩杆相连接,所述刮刷头18固定在支架17的底部并与两堵头11同轴设置;

58.结合图6和图7所示,所述刮刷头18中部具有通孔21,所述通孔21内两端还分别具有分别向通孔21两端倾斜设置的凸环22,所述凸环22的内径和被加工的不锈钢无缝钢管外径相对应,所述凸环22的剖面为顶部为弧形的斜三角,凸环22与钢管的外壁相抵接对不锈钢无缝钢管的外壁进行刮刷;所述刮刷头18的下端还具有多道贯通通孔21的深槽23,该深槽23用于及时排出被刮下的铝液,避免铝液凝固在刮刷头18内。

59.上述结构的工作原理是:不锈钢无缝钢管经第一加热装置2加热后在真空室1内等待下一步工序;第一小车8沿导轨7进行平移,带动两夹持臂10和钢管刮刷机构6进行位移;移动至不锈钢无缝钢管一端时,钢管刮刷机构6先下降,使刮刷头18套置于不锈钢无缝钢管上,第一小车8继续前移,直至处于不锈钢无缝钢管两端,此时两夹持臂10下行并向小车中部方向移动,使两堵头11分别插入不锈钢无缝钢管两端,完成对不锈钢无缝钢管的夹持;然后第一小车8沿导轨7移动至恒温铝液池4上方,两夹持臂10和钢管刮刷机构6同时继续下降,将不锈钢无缝钢管浸入恒温铝液池4内的铝液中;不锈钢无缝钢管浸入后,第二小车19带动钢管刮刷机构6沿不锈钢无缝钢管的轴向进行往复运动,钢管刮刷机构6的刮刷头18对不锈钢无缝钢管的外壁进行往复刮刷;刮刷完毕后,夹持臂10和钢管刮刷机构6同时上升,将不锈钢无缝钢管抬升并移出恒温铝液池4,抬升过程中,钢管刮刷机构6持续对不锈钢无缝钢管进行刮刷;将不锈钢无缝钢管移出恒温铝液池4后,小车、钢管刮刷机构6和夹持臂10逆向进行将不锈钢无缝钢管夹持的动作,将不锈钢无缝钢管放下,不锈钢无缝钢管进入第二加热装置3加热后输出真空室1。

60.具体的,所述第一加热装置2和第二加热装置3均为高频加热炉;

61.具体的,如图2和图3所示,所述第一伸缩机构9、第二伸缩机构20均为电缸,所述导轨7为双轨导轨,所述第一小车8移动连接在双轨导轨内,所述第一小车8的两端还设有驱动第一伸缩机构9进行位移的电缸,所述第一小车8的顶部还具有一贯通内轨的长槽24,所述第二伸缩机构20的上端延伸出长槽24,以确保小车各机构的正常运行;

62.在另一实施例中,如图1所示,所述第一加热装置2的出口端和第二加热装置3的入口端上分别设有第一钢管托架25,两所述第一钢管托架25同一侧分别设有第二钢管托架26,所述第一加热装置2一侧的第一钢管托架25和第二加热装置3的第二钢管托架26上分别设有翻管机构27,以将不锈钢无缝钢管转移至另一钢管托架上,所述第二加热装置3的第一钢管托架25上还设有钢管输送辊28,所述钢管输送辊28分为横向输送辊和斜向输送辊,以将钢管旋转送入第二加热装置3内,所述导轨7位于两第二钢管托架26的正上方,所述恒温铝液池4位于两第二钢管托架26之间,以使第一小车8可夹持不锈钢无缝钢管进行各步骤工序的操作;

63.在另一实施例中,所述夹持臂10、堵头11、支架17、刮刷头18的外表均为镜面,以尽量减少铝液的粘附;

64.在另一实施例中,如图3所示,所述支架17和第二小车19之间还设有多根导向杆

29,所述支架17上具有对应导向杆29的导向孔,以使支架17和刮刷头18的运行更为平稳;

65.在另一实施例中,所述刮刷头18的通孔21内设有两对凸环22,每两凸环22间形成排液槽30,各排液槽30与对应的深槽23相连通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1