一种双离合变速器奇数档输入轴及其加工方法与流程

1.本发明涉及零件加工技术领域,具体涉及一种双离合变速器奇数档输入轴的加工技术。

背景技术:

2.在汽车行业高速发展的今天,双离合变速器因其出色的性能以及燃油经济性已经被各大车企广泛应用。在双离合变速器的结构中具有两组输入轴,分别是奇数档输入轴和偶数档输入轴。其中偶数档输入轴为空心长轴,奇数档输入轴为实心细长轴,且奇数档输入轴与奇数档齿轮压装在一起装在偶数档输入轴的内部。长时间处在高运转,高负荷的工作条件,该输入轴的加工精度直接影响整个变速器的装配精度及运行稳定性。因此,奇数档输入轴的加工精度要求很高。

3.现有技术中,奇数档输入轴通常采用工序分散的方式进行加工,即采用数控车对回转轴径进行粗精加工,利用加工中心进行钻孔加工,利用插齿机进行插齿加工,利用滚齿机进行滚齿加工,设备价格较高、夹具生产制造周期较长,无法在小批量生产试制中得到应用。

4.在现有加工技术中,双离合变速器奇数档输入轴采用的加工方式为:

5.(1)使用数控车床对奇数档输入轴所有回转表面进行加工;

6.(2)使用加工中心对零件上径向孔进行钻削;

7.(3)使用插齿机对花键部分进行插齿加工;

8.(4)使用滚齿机对齿部部分进行滚齿加工。

9.该上述现有加工工艺中,需要使用多种设备、多套夹具反复拆卸装夹,对零件的不同位置进行加工,设备的使用成本较高,同时在零件反复装夹过程中造成零件的精度损失,不能保证花键精度和齿轮精度以及与定位轴径之间的跳动精度,特别注意的是该奇数档输入轴为细长轴,在插齿和滚齿过程中由于整体刚性较差,加工中容易产生振动,造成加工后的花键和齿轮在齿形、齿向方面精度得不到保障。

技术实现要素:

10.为了解决现有技术成本高以及加工精度差的问题,本发明提出了一种双离合变速器奇数档输入轴及其加工方法。

11.本发明的技术方案为:

12.一种双离合变速器奇数档输入轴的加工方法,加工原料为横截面为圆形的长条状的毛坯,所述毛坯从首段至尾端依次划分为m1、m2、m3和m4四段区域,所述加工方法包括以下步骤:

13.s1、通过设备卡爪将m2段装夹在车铣复合设备卡盘上,车削m3段,然后将中心架支撑在车削后的m3段,调用钻头从毛坯尾端端面向内钻削k3细长孔,并调用镗刀在毛坯尾端端面镗削加工b1中心孔;

14.s2、将中心架松开,将尾座顶尖顶紧b1中心孔,先对毛坯m3和m4段进行粗加工,再对毛坯m3和m4段进行精加工;

15.s3、将中心架支撑在已加工的m4段,调用滚齿刀在m3段加工t1齿轮,然后调用直径3mm钻头在m4段钻孔加工k1-1孔和k1-2孔,最后以k1-1和k1-2孔为中心处加工g1圆弧槽;

16.s4、将设备卡爪更换为可加工卡爪,调用内孔镗刀对可加工卡爪内圈进行镗削加工,将步骤s3加工完成的零件掉头后将m4段装夹在车削后的可加工卡爪上;

17.s5、调用中心钻对b2中心孔进行钻削加工,启动车铣复合尾座顶尖将b2中心孔顶紧,车削m2段中接近m3段位置,然后将中心架支撑在车削处,加工m2段剩余部分,然后将中心架支撑在m2段中接近m1段位置,加工m1段,最后调用3mm钻头在m1段钻削加工出k2孔;

18.s6、将中心架支撑在m1段位置,调用插齿刀对花键h1进行插齿加工。

19.优选地,所述m1、m2、m3和m4四段区域的轴径关系为:m1≤m4≤m2≤m3。

20.优选地,步骤s1中所述中心孔镗削加工后的粗糙度满足ra1.6,跳动量不大于0.008mm。

21.优选地,步骤s2中所述粗加工采用75

°

粗车刀。

22.优选地,步骤s2中所述精加工采用93

°

尖刀。

23.优选地,步骤s2中所述粗加工后留0.1mm单边余量。

24.优选地,步骤s3中所述g1圆弧槽采用中置尖刀或圆弧槽刀加工而成。

25.优选地,步骤s4中所述镗削加工后的卡爪内圈直径大于d1轴径0.5mm且跳动量不大于0.01mm。

26.优选地,步骤s4中所述可加工卡爪为铝制卡爪。

27.本发明还提供了一种双离合变速器奇数档输入轴,应用如上所述加工方法加工而成。

28.与现有技术相比,本发明解决了设备成本高以及加工精度差的问题,具体有益效果为:

29.1.本发明提供的双离合变速器奇数档输入轴加方法,采用单一设备对零件的不同位置进行加工,无需多种设备、多套夹具反复拆卸装夹,节约了设备成本,缩短了产品工艺链,提高了生产效率,设备卡爪加工周期短,可以在小批量生产试制中得到应用。

30.2.本发明设置的特殊的加工顺序以及加工工艺,可有效避免花键和齿轮在加工过程中造成齿形、齿向方面的精度损失,保证花键精度和齿轮精度以及与定位轴径之间的跳动精度。

附图说明

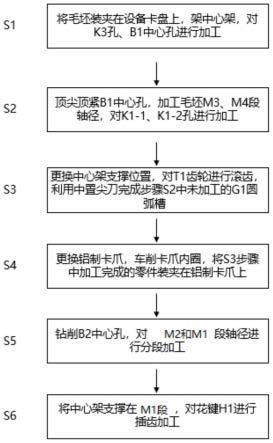

31.图1为本发明所述加工工艺流程示意图;

32.图2为实施例1所述奇数档输入轴的毛坯结构示意图;

33.图3为所述奇数档输入轴主视示意图;

34.图4为所述奇数档输入轴截面结构示意图;

35.图5为实施例1中所述g1圆弧槽部位放大示意图。

36.图6为设备卡爪装夹状态示意图;

37.图7为可加工卡爪内圈示意图;

38.图8为可加工卡爪装夹状态示意图;

具体实施方式

39.为使本发明的技术方案更加清楚,下面将结合本发明的说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,需要说明的是,以下实施例仅用于更好地理解本发明的技术方案,而不应理解为对本发明的限制。

40.实施例1.

41.一种双离合变速器奇数档输入轴的加工方法,流程示意图见图1,所述加工的原料为横截面为圆形的长条状的毛坯,所述毛坯从首段至尾端依次划分为m1、m2、m3和m4四段区域,如图2所示,通过本实施例方法加工而成的双离合变速器奇数档输入轴主视示意图见图3,为了更好理解,参考图4为所述输入轴的截面示意图,所述加工方法包括以下步骤:

42.s1、通过设备卡爪将m2段装夹在车铣复合设备卡盘上,装夹状态如图6所示,车削m3段,然后将中心架支撑在车削后的m3段,调用钻头从毛坯尾端端面向内钻削k3细长孔,并调用镗刀在毛坯尾端端面镗削加工b1中心孔;

43.s2、将中心架松开,将尾座顶尖顶紧b1中心孔,先对毛坯m3和m4段进行粗加工,再对毛坯m3和m4段进行精加工;

44.s3、将中心架支撑在已加工的m4段,调用滚齿刀在m3段加工t1齿轮,然后调用直径3mm钻头在m4段钻孔加工k1-1孔和k1-2孔,最后以k1-1和k1-2孔为中心处加工g1圆弧槽;

45.s4、将设备卡爪更换为可加工卡爪,调用内孔镗刀对可加工卡爪内圈进行镗削加工,所述卡爪内圈示意图见图7,将步骤s3加工完成的零件掉头后将m4段装夹在车削后的可加工卡爪上,如图8所示;

46.s5、调用中心钻对b2中心孔进行钻削加工,启动车铣复合尾座顶尖将b2中心孔顶紧,车削m2段中接近m3段位置,然后将中心架支撑在车削处,加工m2段剩余部分,然后将中心架支撑在m2段中接近m1段位置,加工m1段,最后调用3mm钻头在m1段钻削加工出k2孔;

47.s6、将中心架支撑在m1段位置,调用插齿刀对花键h1进行插齿加工。

48.本实施例步骤s2将m3和m4段粗、精加工分开处理,在满足加工位置的直径公差等级h7、圆柱度0.02mm要求的同时,保证了加工精度的稳定性;

49.步骤s3先加工m3、m4段轴径,后加工g1圆弧槽,所述g1圆弧槽处放大示意图见图5所示,避免钻头在圆弧槽底部产生摆动造成钻头折断的风险,并且避免采用尖刀对g1圆弧槽进行加工时刀具前角和后角角度不同,造成加工后的g1圆弧槽中线左右两侧圆弧不对称,对后续装配造成影响;

50.步骤s5中在b2中心孔钻削完成后首先车削m2段中接近m3段位置,此处处于刚性相对较好位置且距离卡盘最近,避免了产生振动和让刀现象,保证了该轴径处的跳动精度;在该步骤中与常规加工方式相比采用了分段式加工,在加工过程中能够保证车削位置的整体刚性,进而可以提高切削速度以及切削深度,产品的加工质量和加工效率都会显著提升;

51.步骤s6利用中心架对d4轴径进行辅助支撑再加工花键相对于插齿机采用两顶尖的方式进行加工,优点在于花键位置具有足够的刚性,避免了在插齿过程中零件产生振动造成花键精度损失,同时花键与轴径在一次装夹中完成加工,最大限度的保证了花键与轴径之间的跳动精度。

52.实施例2.

53.本实施例为对实施例1的进一步举例说明,所述m1、m2、m3和m4四段区域的轴径关系为:m1≤m4≤m2≤m3。

54.本实施例采用的奇数档输入轴毛坯形状按照加工后的成品输入轴形状设计,易于后续加工且节约材料成本。

55.实施例3.

56.本实施例为对实施例1的进一步举例说明,步骤s1中所述中心孔镗削加工后的粗糙度满足ra1.6,跳动量不大于0.008mm。

57.实施例4.

58.本实施例为对实施例1的进一步举例说明,步骤s2中所述粗加工采用75

°

粗车刀。

59.实施例5.

60.本实施例为对实施例1的进一步举例说明,步骤s2中所述精加工采用93

°

尖刀。

61.实施例6.

62.本实施例为对实施例1的进一步举例说明,步骤s2中所述粗加工后留0.1mm单边余量。

63.实施例7.

64.本实施例为对实施例1的进一步举例说明,步骤s3中所述g1圆弧槽采用中置尖刀或圆弧槽刀加工而成。

65.实施例8.

66.本实施例为对实施例1的进一步举例说明,步骤s4中所述镗削加工后的卡爪内圈直径大于d1轴径0.5mm且跳动量不大于0.01mm。

67.实施例9.

68.本实施例为对实施例1的进一步举例说明,步骤s4中所述可加工卡爪为铝制卡爪。

69.为了适应m4段轴径,将m4段装夹在卡爪上,本实施例将设备卡爪更换为铝制卡爪,材质比夹持的零件更软,且易于加工,成本低。

70.实施例10.

71.本实施例提供了一种双离合变速器奇数档输入轴,应用如实施例1-9中任一项所述加工方法加工而成。

72.本实施例所述双离合变速器奇数档输入轴,采用单一设备对零件的不同位置进行加工,无需多种设备、多套夹具反复拆卸装夹,节约了成本,设备卡爪加工周期短,可以在小批量生产试制中得到应用,且避免了反复装夹过程中造成零件的精度损失,保证花键精度和齿轮精度以及与定位轴径之间的跳动精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1