一种激光切割设备快速切换焊接夹具的装置及切换方法与流程

1.本发明属于焊接夹具切换领域,特别是涉及一种激光切割设备快速切换焊接夹具的装置及切换方法。

背景技术:

2.激光切割是一种利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度,蒸发形成孔洞,随着光束相对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料切割的技术。激光焊接有焊接速度快、深度大、变形小,并且可以施行非接触远距离焊接,焊接具有很大的灵活性等特点,所以激光焊接在汽车工业的应用越来越普遍。

3.三维五轴激光切割设备除了可以进行激光切割外,还可以进行激光焊接工作,相比于激光切割工作,激光焊接所需的工装强度高、重量大。现有的激光切割设备主要满足零件激光切割需求,零件和工装的安装和拆卸都是采用人工操作方式完成。

4.激光切割设备采用全封闭结构,其内部有固定式工作台,工作台与地面通过膨胀螺栓紧固。在工作台上通过螺栓连接安装三维工装安装板和三维工装夹具,工装夹具夹紧零件,然后进行工作。当加工零件更换时,相应的需要进行更换三维工装夹具。在进行零件激光切割时,三维工装夹具重量较轻,通过人工搬运的方式即可实施。而当将激光切割设备用于激光焊接时,三维工装夹具的重量达到数百公斤,人工搬运已经不可能完成,而由于设备是封闭结构,也无法使用吊装设备完成。

技术实现要素:

5.有鉴于此,本发明旨在提出一种激光切割设备快速切换焊接夹具的装置及切换方法,以解决激光焊接中频繁切换焊夹而人力无法实现的问题。

6.为实现上述目的,本发明采用以下技术方案:一种激光切割设备快速切换焊接夹具的装置,它包括单向移动机构和多向定位机构,所述单向移动机构上放置焊接夹具,所述多向定位机构设置在工作平台上,所述单向移动机构包括脚轮、基础框架、第一导向定位器、第一限位部件、第一定位部件、第一锁紧部件、侧向滚轮和支撑滚轮,所述基础框架底部四周均设置有脚轮,所述基础框架上对称设置有两排支撑滚轮,所述基础框架左右两侧对称设置有两排侧向滚轮,所述基础框架上一侧设置有第一限位部件,另一侧设置有第一导向定位器,所述基础框架靠近第一导向定位器侧设置有第一定位部件和第一锁紧部件,所述多向定位机构包括定位底板、第二锁紧部件、第二定位部件、第二导向定位器、第二限位部件、多向定位滚珠和侧向滚轮,所述定位底板一侧设置有第二锁紧部件和第二导向定位器,另一侧设置有第二限位部件,所述定位底板上均布四个第二定位部件,所述定位底板上设置有若干个多向定位滚珠,所述定位底板左右两侧对称设置有两排侧向滚轮。

7.更进一步的,所述第一锁紧部件、第一导向定位器、第一限位部件、第二锁紧部件、第二导向定位器和第二限位部件的数量均为两个。

8.更进一步的,所述第一限位部件安装在限位部件连接板上,所述限位部件连接板

与基础框架相连。

9.更进一步的,所述限位部件连接板上设置有扶手。

10.更进一步的,所述第一导向定位器和第一定位部件安装在导向定位部件连接板上,所述导向定位部件连接板与基础框架相连。

11.更进一步的,所述支撑滚轮与支撑滚轮安装座相连,所述支撑滚轮安装座与支撑滚轮连接板相连,所述支撑滚轮连接板与基础框架相连。

12.更进一步的,所述单向移动机构中的侧向滚轮与侧向滚轮安装座相连,所述侧向滚轮安装座与侧向滚轮连接板相连,所述侧向滚轮连接板与基础框架相连,所述第一锁紧部件与侧向滚轮连接板相连。

13.更进一步的,所述多向定位机构中的侧向滚轮与侧向滚轮安装座相连,所述侧向滚轮安装座与定位底板相连。

14.更进一步的,所述单向移动机构中支撑滚轮每排布置六个,侧向滚轮每排布置五个,所述多向定位机构中的侧向滚轮每排布置五个。

15.本发明还提供了一种激光切割设备快速切换焊接夹具的装置的切换方法,它包括以下步骤:

16.步骤1:通过定位销和螺栓将多向定位机构安装在激光切割设备的工作平台上;

17.步骤2:将需要焊接产品的焊接夹具放入单向移动机构中,使焊接夹具底部与全部支撑滚轮相接触,侧面与侧向滚轮间隙配合,推动焊接夹具使其与第一限位部件相接触,然后将定位销插入第一定位部件中;

18.步骤3:推动扶手使单向移动机构移动到激光切割设备工作门,并使第一导向定位器与第二导向定位器相配合,当两侧的定位器都完全接触后,将两侧的第一锁紧部件与第二锁紧部件锁紧,实现单向移动机构和多向定位机构的固定;

19.步骤4:取下第一定位部件中的定位销,推动焊接夹具在支撑滚轮和侧向滚轮上滑动并缓缓滑入多向定位机构中,直至焊接夹具与第二限位部件相接触,然后在多向定位滚珠的滑动下,对焊接夹具进行精度找正,并将定位销插入第二定位部件中;

20.步骤5:将两侧的第一锁紧部件与第二锁紧部件脱开,拉动扶手使单向移动机构和多向定位机构脱离,完成焊接夹具的输送;

21.步骤6:当完成焊接工作后,重复上述步骤并反向输送焊接夹具即可以实现焊接夹具的去除或更换工作。

22.与现有技术相比,本发明的有益效果是:本发明提出一种激光切割设备快速切换焊接夹具的装置和切换方法,采用单向移动机构和多向定位机构,实现激光焊接夹具的快速定位和更换,解决了激光焊接中频繁切换焊夹而人力无法实现的问题,整个过程操作简单,人员省力,提高了整个工作过程的劳动效率。只需要操作人员将三维焊接夹具通过单向滑动推入工作平台上的多向定位机构中,在工作平台内部进行定位找正最终实现焊接夹具的快速切换。

附图说明

23.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

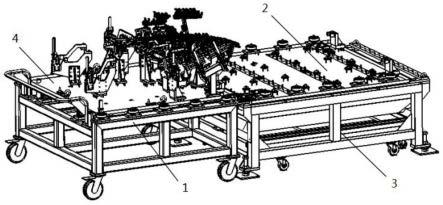

24.图1为本发明所述的一种激光切割设备快速切换焊接夹具的装置结构示意图;

25.图2为本发明所述的一种激光切割设备快速切换焊接夹具的装置中单向移动机构的结构示意图;

26.图3为本发明所述的一种激光切割设备快速切换焊接夹具的装置中多向定位机构的结构示意图。

27.1-单向移动机构,2-多向定位机构,3-工作平台,4-焊接夹具,010-脚轮, 020-基础框架,030-扶手,040-第一导向定位器,050-第一限位部件,060-第一定位部件,070-第一锁紧部件,080-限位部件连接板,090-导向定位部件连接板,100-侧向滚轮,110-侧向滚轮安装座,120-支撑滚轮,130-支撑滚轮安装座,140-侧向滚轮连接板,150-支撑滚轮连接板,200-定位底板,210-第二锁紧部件,220-第二定位部件,230-第二导向定位器,240-第二限位部件,250

‑ꢀ

多向定位滚珠。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.参见图1-3说明本实施方式,一种激光切割设备快速切换焊接夹具的装置,它包括单向移动机构1和多向定位机构2,所述单向移动机构1上放置焊接夹具4,所述多向定位机构2设置在工作平台3上,所述单向移动机构1包括脚轮010、基础框架020、第一导向定位器040、第一限位部件050、第一定位部件060、第一锁紧部件070、侧向滚轮100和支撑滚轮120,所述基础框架020 底部四周均设置有脚轮010,所述基础框架020上对称设置有两排支撑滚轮120,所述基础框架020左右两侧对称设置有两排侧向滚轮100,所述基础框架020 上一侧设置有第一限位部件050,另一侧设置有第一导向定位器040,所述基础框架020靠近第一导向定位器040侧设置有第一定位部件060和第一锁紧部件 070,所述多向定位机构2包括定位底板200、第二锁紧部件210、第二定位部件220、第二导向定位器230、第二限位部件240、多向定位滚珠250和侧向滚轮100,所述定位底板200一侧设置有第二锁紧部件210和第二导向定位器230,另一侧设置有第二限位部件240,所述定位底板200上均布四个第二定位部件 220,所述定位底板200上设置有若干个多向定位滚珠250,所述定位底板200 左右两侧对称设置有两排侧向滚轮100。

30.所述第一锁紧部件070、第一导向定位器040、第一限位部件050、第二锁紧部件210、第二导向定位器230和第二限位部件240的数量均为两个。

31.所述第一限位部件050安装在限位部件连接板080上,所述限位部件连接板080与基础框架020相连,所述限位部件连接板080上设置有扶手030。

32.所述第一导向定位器040和第一定位部件060安装在导向定位部件连接板 090上,所述导向定位部件连接板090与基础框架020相连。

33.所述支撑滚轮120与支撑滚轮安装座130相连,所述支撑滚轮安装座130 与支撑滚轮连接板150相连,所述支撑滚轮连接板150与基础框架020相连。

34.所述单向移动机构1中的侧向滚轮100与侧向滚轮安装座110相连,所述侧向滚轮安装座110与侧向滚轮连接板140相连,所述侧向滚轮连接板140与基础框架020相连,所述

第一锁紧部件070与侧向滚轮连接板140相连。

35.所述多向定位机构2中的侧向滚轮100与侧向滚轮安装座110相连,所述侧向滚轮安装座110与定位底板200相连。

36.所述单向移动机构1中支撑滚轮120每排布置六个,侧向滚轮100每排布置五个,所述多向定位机构2中的侧向滚轮100每排布置五个。

37.基础框架020由上下两层方钢管焊接而成,在基础框架020上部焊接2个限位部件连接板080、2个导向定位部件连接板090、2个侧向滚轮连接板140 和2个支撑滚轮连接板150;限位部件连接板080通过螺栓连接扶手030和第一限位部件050;导向定位部件连接板090通过螺栓连接装配第一导向定位器040和第一定位部件060;侧向滚轮100和侧向滚轮安装座110通过螺母连接后,一起通过螺栓连接装配到侧向滚轮连接板140上,每个侧向滚轮连接板140均匀布置5组侧向滚轮100;支撑滚轮120和支撑滚轮安装座130通过螺母连接后,一起通过螺栓连接装配到支撑滚轮连接板150上,每个支撑滚轮连接板150 均匀布置6组支撑滚轮120;第一锁紧部件070通过螺栓连接装配到侧向滚轮连接板140上;基础框架020下部通过螺栓连接装配4个脚轮010。

38.在定位底板200上部通过螺栓连接装配2个第二锁紧部件210、4个第二定位部件220、2个第二导向定位器230、2个第二限位部件240和若干个多向定位滚珠250;侧向滚轮100和侧向滚轮安装座110通过螺母连接后,一起通过螺栓连接装配到定位底板200,共布置两组,每组均布布置5组侧向滚轮100。

39.在使用前,首先需要对单向移动机构1进行精度调整,通过调整第一导向定位器040中调整垫片合适的尺寸后并将螺栓锁紧,实现整个装置与多向定位机构2连接时位置的准确;通过调整第一限位部件050中调整垫片合适的尺寸后并将螺栓锁紧,实现对焊接夹具4的限位;通过调整第一定位部件060中调整垫片合适的尺寸后并将螺栓锁紧,实现对焊接夹具4的准确定位;通过调整支撑滚轮安装座130与支撑滚轮连接板150间的调整垫片合适的尺寸,实现对焊接夹具4高度方向的准确定位。

40.其次需要对单向移动机构1进行间隙调整,通过调整10套侧向滚轮安装座 110中的长圆孔位置并将螺栓锁紧,实现对焊接夹具4的间隙定位,使焊接夹具4即能方便的放入单向移动机构1中,又能实现单向定位输送。

41.然后需要对多向定位机构2进行精度调整,通过调整第二定位部件220中调整垫片合适的尺寸并将螺栓锁紧,实现对焊接夹具4的精确定位;通过调整第二导向定位器230中调整垫片合适的尺寸并将螺栓锁紧,实现整个装置和单向移动机构1连接时位置的准确定位;通过调整第二限位部件240中调整垫片合适的尺寸并将螺栓锁紧,实现焊接夹具4输送后对焊接夹具4的限位;

42.通过调整多向定位滚珠250与定位底板200间调整垫片合适的尺寸,实现对焊接夹具4高度方向的准确定位,此处的高度尺寸需与单向移动机构1中焊接夹具4的高度相互配合,使焊接夹具4在输送过程中变得很顺畅。

43.最后需要对多向定位机构2进行间隙调整,通过调整10套侧向滚轮安装座 110中的长圆孔位置并将螺栓锁紧,实现对焊接夹具4从间隙定位过渡到精确定位,使焊接夹具4即能方便的输送到多向定位机构2中,又能方便的实现对焊接夹具4的定位。

44.本实施例中一种激光切割设备快速切换焊接夹具的装置的切换方法,它包括以下

步骤:

45.步骤1:通过定位销和螺栓将多向定位机构2安装在激光切割设备的工作平台3上;

46.步骤2:将需要焊接产品的焊接夹具4放入单向移动机构1中,使焊接夹具4底部与全部支撑滚轮120相接触,侧面与侧向滚轮100间隙配合,推动焊接夹具4使其与第一限位部件050相接触,然后将定位销插入第一定位部件060 中;

47.步骤3:推动扶手030使单向移动机构1移动到激光切割设备工作门,并使第一导向定位器040与第二导向定位器230相配合,当两侧的定位器都完全接触后,将两侧的第一锁紧部件070与第二锁紧部件210锁紧,实现单向移动机构1和多向定位机构2的固定;

48.步骤4:取下第一定位部件060中的定位销,推动焊接夹具4在支撑滚轮 120和侧向滚轮100上滑动并缓缓滑入多向定位机构2中,直至焊接夹具4与第二限位部件240相接触,然后在多向定位滚珠250的滑动下,对焊接夹具4 进行精度找正,并将定位销插入第二定位部件220中;

49.步骤5:将两侧的第一锁紧部件070与第二锁紧部件210脱开,拉动扶手 030使单向移动机构1和多向定位机构2脱离,完成焊接夹具4的输送;

50.步骤6:当完成焊接工作后,重复上述步骤并反向输送焊接夹具4即可以实现焊接夹具4的去除或更换工作。

51.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1