基于差速回填式搅拌摩擦点焊控制系统的预测方法和装置与流程

1.本发明涉及回填式搅拌摩擦点焊技术领域,尤其涉及一种基于差速回填式搅拌摩擦点焊控制系统的预测方法和装置。

背景技术:

2.回填式搅拌摩擦点焊(refill friction stir spot welding,rfssw)是在搅拌摩擦焊(friction stir welding,fsw)和搅拌摩擦点焊(friction stir spot welding,fssw)的基础上发展起来的一种新型固相点焊技术。焊接工具由夹紧环、套筒及搅拌针三部分组成,夹紧环的作用是固定工件和防止焊接过程中塑性材料的外溢,套筒和搅拌针可以独立地进行上下运动。焊接过程中,依靠焊接工具高速旋转的摩擦产热使待焊金属达到粘塑性状态,然后利用搅拌针和套筒的往复运动,通过金属的挤出与回填,使搭接界面形成冶金结合。此焊接方法可以成功的消除退出孔,获得没有匙孔的点焊接头。作为一种先进的固相焊接技术,能够有效避免液相焊接的固有缺陷,在铝合金、镁合金等轻质金属点连接领域有着无可替代的优势。在焊接过程中,如果套筒和搅拌针同步转动,则为普通类型的rfssw;如果套筒和搅拌针不同步转动,存在速度差异,则为差速rfssw。差速rfssw技术是近些年被提出的,相比于普通类型的rfssw,差速rfssw技术更加先进,能更好地抑制焊接缺陷。

3.虽然普通类型的rfssw技术已经比较成熟,能够应用于工业生产中,但是其仍然存在工艺窗口较窄、容易产生焊接缺陷的问题。为了获得优质的焊接接头,需要进行大量的工艺试验,费时费力。差速rfssw技术与普通类型的rfssw技术的不同点主要在于套筒和搅拌针的转速不同步,存在速度差异,且二者的转速都是可调的。利用差速rfssw技术,能够对焊接过程的热力作用更加可控,来生产无缺陷的点焊接头。然而,现有的差速rfssw的控制系统相比于普通类型的rfssw并没有很大的升级。虽然在一些焊机上集成了多种传感器模块,来监测焊接过程中的转速、扭矩、温度等参数的变化,但是它们只是简单的数据记录。这些实时的焊接数据只能焊后分析使用,不能及时地反馈给试验者,效率仍然较低。

4.针对上述的问题,尚未提出有效地解决方案。

技术实现要素:

5.本发明实施例提供了一种基于差速回填式搅拌摩擦点焊控制系统的预测方法和装置,以至少解决现有的常规回填式搅拌摩擦点焊无法预测反馈焊接接头性能的技术问题。

6.根据本发明实施例的一个方面,提供了一种基于差速回填式搅拌摩擦点焊控制系统的预测方法,包括:获取焊接参数和材料数据;基于接头性能预测模型对所述焊接参数和所述材料数据进行处理,得到接头性能预测结果;判断所述接头性能预测结果是否大于或者等于接头性能阈值;在所述接头性能预测结果大于或者等于所述接头性能阈值的情况下,则输出所述接头性能预测结果;在所述接头性能预测结果小于所述接头性能阈值的情况下,则输出所述接头性能预测结果,并显示需要调整的焊接参数;其中,所述接头性能预

测结果包括焊接接头的强度和焊接接头的硬度。

7.可选地,获取焊接参数,包括:基于焊机内置的传感器,采集所述焊机在焊接过程中的所述焊接参数,其中,所述焊接参数包括以下至少之一:温度信息数据、扭矩信息数据、压力信息数据。

8.可选地,获取材料数据,包括:在焊机进行焊接前,设置所述材料数据,其中,所述材料数据包括以下至少之一:材料物理属性、材料晶体学属性。

9.可选地,在获取焊接参数和材料数据之前,所述方法还包括:建立接头性能预测模型,其中,所述接头性能预测模型采用的计算表达式如下:

10.σ

0.2

=σ0+k[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0011]

hv=h0+kh[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0012][0013]

其中,σ

0.2

表示所述焊接接头的强度;σ0表示母材的强度;k表示热扩散系数;hv表示所述焊接接头的硬度;h0表示母材的维氏硬度;kh表示hall-petch常数;a表示位错强化因子;μ表示剪切模量;b表示泊氏矢量;v0表示德拜频率;δg表示自扩散激活能;kb表示玻尔兹曼常数;θ表示摩擦焊体系熵产生;r表示焊点半径;pv表示焊机功率;b表示焊点宽度;t表示焊点温度。

[0014]

可选地,所述接头性能阈值包括焊接接头的强度阈值和硬度阈值,其中,所述强度阈值是根据母材的强度确定,所述硬度阈值是根据母材的维氏硬度确定。

[0015]

根据本发明实施例的另一个方面,还提供了一种基于差速回填式搅拌摩擦点焊控制系统的预测装置,包括:获取模块,用于获取焊接参数和材料数据;预测模块,用于基于接头性能预测模型对所述焊接参数和所述材料数据进行处理,得到接头性能预测结果;判断模块,用于判断所述接头性能预测结果是否大于或者等于接头性能阈值;第一输出模块,用于在所述接头性能预测结果大于或者等于所述接头性能阈值的情况下,则输出所述接头性能预测结果;第二输出模块,用于在所述接头性能预测结果小于所述接头性能阈值的情况下,则输出所述接头性能预测结果,并显示需要调整的焊接参数;其中,所述接头性能预测结果包括焊接接头的强度和焊接接头的硬度。

[0016]

可选地,所述获取模块包括:采集单元,用于基于焊机内置的传感器,采集所述焊机在焊接过程中的所述焊接参数,其中,所述焊接参数包括以下至少之一:温度信息数据、扭矩信息数据、压力信息数据。

[0017]

可选地,所述获取模块包括:设置单元,用于在焊机进行焊接前,设置所述材料数据,其中,所述材料数据包括以下至少之一:材料物理属性、材料晶体学属性。

[0018]

可选地,上述装置还包括:建立模块,用于在获取焊接参数和材料数据之前,建立接头性能预测模型,其中,所述接头性能预测模型采用的计算表达式如下:

[0019]

σ

0.2

=σ0+k[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0020]

hv=h0+kh[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0021][0022]

其中,σ

0.2

表示所述焊接接头的强度;σ0表示母材的强度;k表示热扩散系数;hv表

示所述焊接接头的硬度;h0表示母材的维氏硬度;kh表示hall-petch常数;a表示位错强化因子;μ表示剪切模量;b表示泊氏矢量;v0表示德拜频率;δg表示自扩散激活能;kb表示玻尔兹曼常数;θ表示摩擦焊体系熵产生;r表示焊点半径;pv表示焊机功率;b表示焊点宽度;t表示焊点温度。

[0023]

根据本发明实施例的另一个方面,还提供了一种电子设备,包括:处理器;用于存储处理器可执行指令的存储器;其中,所述处理器被配置为执行上述中任一项所述的基于差速回填式搅拌摩擦点焊控制系统的预测方法。

[0024]

在本发明实施例中,采用获取焊接参数和材料数据;基于接头性能预测模型对焊接参数和材料数据进行处理,得到接头性能预测结果;判断接头性能预测结果是否大于或者等于接头性能阈值;在接头性能预测结果大于或者等于接头性能阈值的情况下,则输出接头性能预测结果;在接头性能预测结果小于接头性能阈值的情况下,则输出接头性能预测结果,并显示需要调整的焊接参数;其中,接头性能预测结果包括焊接接头的强度和焊接接头的硬度。也就是说,本发明实施例利用接头性能预测模型对焊接参数和材料数据进行处理,计算出接头性能预测结果,并判断接头性能预测结果是否大于或者等于接头性能阈值,若接头性能预测结果大于或者等于接头性能阈值,则输出接头性能预测结果;若接头性能预测结果小于接头性能阈值,则输出接头性能预测结果,并显示需要调整的焊接参数,进而解决了现有的常规回填式搅拌摩擦点焊无法预测反馈焊接接头性能的技术问题,达到了及时预测反馈焊接接头性能,减小工艺试验的盲目性,提高工作效率的技术效果。

附图说明

[0025]

此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0026]

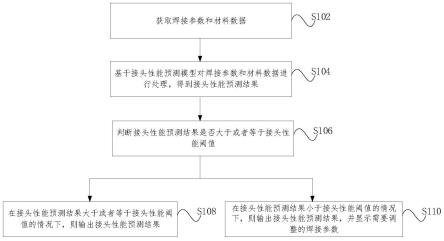

图1为本发明实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测方法的流程图;

[0027]

图2为本发明可选实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测方法的流程图;

[0028]

图3为本发明实施例提供的实际接头数据和本方法的接头性能预测结果的示意图;

[0029]

图4为本发明实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测装置的示意图。

具体实施方式

[0030]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0031]

需要说明的是,本发明的说明书和权利要求书及附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于限定特定顺序。

[0032]

根据本发明实施例的一个方面,提供了一种基于差速回填式搅拌摩擦点焊控制系统的预测方法,需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

[0033]

图1为本发明实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测方法的流程图,如图1所示,该方法包括如下步骤:

[0034]

步骤s102,获取焊接参数和材料数据;

[0035]

步骤s104,基于接头性能预测模型对焊接参数和材料数据进行处理,得到接头性能预测结果;

[0036]

步骤s106,判断接头性能预测结果是否大于或者等于接头性能阈值;

[0037]

步骤s108,在接头性能预测结果大于或者等于接头性能阈值的情况下,则输出接头性能预测结果;

[0038]

步骤s110,在接头性能预测结果小于接头性能阈值的情况下,则输出接头性能预测结果,并显示需要调整的焊接参数;

[0039]

其中,接头性能预测结果包括焊接接头的强度和焊接接头的硬度。

[0040]

在本发明实施例中,采用获取焊接参数和材料数据;基于接头性能预测模型对焊接参数和材料数据进行处理,得到接头性能预测结果;判断接头性能预测结果是否大于或者等于接头性能阈值;在接头性能预测结果大于或者等于接头性能阈值的情况下,则输出接头性能预测结果;在接头性能预测结果小于接头性能阈值的情况下,则输出接头性能预测结果,并显示需要调整的焊接参数;其中,接头性能预测结果包括焊接接头的强度和焊接接头的硬度。也就是说,本发明实施例利用接头性能预测模型对焊接参数和材料数据进行处理,计算出接头性能预测结果,并判断接头性能预测结果是否大于或者等于接头性能阈值,若接头性能预测结果大于或者等于接头性能阈值,则输出接头性能预测结果;若接头性能预测结果小于接头性能阈值,则输出接头性能预测结果,并显示需要调整的焊接参数,进而解决了现有的常规回填式搅拌摩擦点焊无法预测反馈焊接接头性能的技术问题,达到了及时预测反馈焊接接头性能,减小工艺试验的盲目性,提高工作效率的技术效果。

[0041]

需要说明的是,上述基于差速回填式搅拌摩擦点焊控制系统的预测方法可以用于实现差速回填式搅拌摩擦点焊的控制。

[0042]

在一种可选的实施方式中,获取焊接参数,包括:基于焊机内置的传感器,采集焊机在焊接过程中的焊接参数,其中,焊接参数包括以下至少之一:温度信息数据、扭矩信息数据、压力信息数据。

[0043]

需要说明的是,上述温度信息数据包括但不限于焊接接头位置的温度,单位℃;上述扭矩信息数据包括但不限于焊接过程扭矩,单位nm;焊接过程转速,单位rpm;焊点宽度,单位mm。另外,压力信息数据包括但不限于焊接压力,单位mpa;冷却压力,单位mpa。

[0044]

在一种可选的实施方式中,获取材料数据,包括:在焊机进行焊接前,设置材料数据,其中,材料数据包括以下至少之一:材料物理属性、材料晶体学属性。

[0045]

需要说明的是,上述材料物理属性包括但不限于热扩散系数、德拜频率及玻尔兹曼常数等;上述材料晶体学属性包括但不限于焊接接头的强度、母材的强度、焊接接头的硬度、母材的维氏硬度、hall-petch常数、位错强化因子、剪切模量、泊氏矢量、母材的平均晶

粒直径,及自扩散激活能等。

[0046]

在一种可选的实施方式中,在获取焊接参数和材料数据之前,上述方法还包括:建立接头性能预测模型,其中,接头性能预测模型采用的计算表达式如下:

[0047]

σ

0.2

=σ0+k[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0048]

hv=h0+kh[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0049][0050]

其中,σ

0.2

表示焊接接头的强度,单位mpa;σ0表示母材的强度,单位mpa;k表示热扩散系数,单位m2/s;hv表示焊接接头的硬度;h0表示母材的维氏硬度;kh表示霍尔-佩奇hall-petch常数,单位hv/μm;a表示位错强化因子;μ表示剪切模量,单位gpa;b表示泊氏矢量;v0表示德拜频率,单位s-1

;δg表示自扩散激活能,单位kj/mol;kb表示玻尔兹曼常数;θ表示摩擦焊体系熵产生,单位mw/k

·

m3;r表示焊点半径,即搅拌套半径,单位mm;pv表示焊机功率(由焊机扭矩系统采集获得),单位kw;b表示焊点宽度,单位mm;t表示焊点温度(红外测温仪测量),单位℃。

[0051]

在一种可选的实施方式中,上述接头性能阈值包括焊接接头的强度阈值和硬度阈值,其中,强度阈值是根据母材的强度确定,硬度阈值是根据母材的维氏硬度确定。

[0052]

可选地,焊接接头的强度阈值包括但不限于母材的强度的80%,焊接接头的硬度阈值包括但不限于母材的维氏硬度的80%。在具体实施过程中,上述接头性能阈值还可以根据应用场景的需要而设置。

[0053]

下面对本发明一种可选的实施例进行详细说明。

[0054]

本发明可选实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测方法,根据摩擦焊机获得的实时监测数据,基于接头性能预测模型,来得到接头性能的预测。该方法可以做到焊接过程结束后立即输出预测的焊接强度和接头硬度,在一定程度上提高了焊接工艺试验的效率。也就是,相比于普通类型的rfssw,差速rfssw的工艺更加复杂,所以对设备的控制系统提出来更高的要求。为了能够更好地实现差速rfssw,得到优质的焊接接头,除了常规的机械、电气等控制之外,该方法是基于摩擦点焊过程的数学解析模型,结合摩擦焊非线性、非平衡的热力学体系特点,利用最大熵产生理论建立的基于熵产生的接头性能预测模型,来优化焊接工艺,获得最优的焊接工艺和无缺陷的焊接接头。

[0055]

图2为本发明可选实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测方法的流程图,如图2所示,该方法包括如下具体步骤:

[0056]

步骤1:焊接前,手动输入材料数据。

[0057]

步骤2:由焊机内置的传感器进行焊接过程实时采集焊接参数(即焊机传感器采集数据)。

[0058]

步骤3:将采集到的焊接参数和材料数据发送至控制计算机,结合接头性能预测模型进行运算,获得接头性能预测结果。该接头性能预测模型包括接头性能预测公式(1)、(2)和(3)。

[0059]

步骤4:将接头性能预测结果输出。

[0060]

进一步地,上述步骤1包括如下步骤:

[0061]

步骤1.1:输入的材料数据包括材料物理属性和材料晶体学属性;其中,材料物理

属性包括但不限于热扩散系数、德拜频率及玻尔兹曼常数等;材料晶体学属性包括但不限于焊接接头的强度、母材的强度、焊接接头的硬度、母材的维氏硬度、hall-petch常数、位错强化因子、剪切模量、泊氏矢量及自扩散激活能等。

[0062]

进一步地,上述步骤2包括如下步骤:

[0063]

步骤2.1:实时采集焊接参数;其中,焊接参数包括但不限于焊接接头位置的温度,单位℃;焊接过程的转速,单位rpm;焊接过程的扭矩,单位nm;焊点宽度,单位mm。

[0064]

进一步地,上述步骤3包括如下步骤:

[0065]

步骤3.1:将上述步骤1.1中和步骤2.1中实时采集到的焊接参数和材料数据发送至控制计算机。

[0066]

步骤3.2:由控制计算机进行计算,计算公式为预先建立的接头性能预测模型:

[0067]

σ

0.2

=σ0+k[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

ꢀꢀ

(1)

[0068]

hv=h0+kh[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

ꢀꢀ

(2)

[0069]

其中,σ

0.2

表示焊接接头的强度;σ0表示母材的强度;k表示热扩散系数;hv表示焊接接头的硬度;h0表示母材的维氏硬度;kh表示hall-petch常数;a表示位错强化因子;μ表示剪切模量;b表示泊氏矢量;v0表示德拜频率;δg表示自扩散激活能;kb表示玻尔兹曼常数;θ表示摩擦焊体系熵产生;

[0070][0071]

其中,r表示焊点半径;pv表示焊机功率;b表示焊点宽度;t表示焊点温度。

[0072]

经过公式(1)、(2)和(3)计算获得焊接接头的强度预测结果和硬度预测结果。

[0073]

进一步地,上述步骤4包括如下步骤:

[0074]

步骤4.1:进行判断,当焊接接头的强度和焊接接头的硬度达到要求(对应上述接头性能阈值),则输出焊接接头的强度和焊接接头的硬度(对应上述接头性能预测结果);当焊接接头的强度和焊接接头的硬度不能达到要求,则输出焊接接头的强度和焊接接头的硬度(对应上述接头性能预测结果),并显示需要调整的焊接参数。

[0075]

为了验证本方法的有效性,本实施例提供了一项具体实施案例。实验材料选用的是铝合金板材,用差速rfssw焊机完成点焊工作。图3为本发明实施例提供的实际接头数据和本方法的接头性能预测结果的示意图,如图3所示,(a)为随着摩擦焊体系熵产生(entropy production)的增加,焊接接头的强度(yield strength)与实际强度之间的关系;(b)为随着摩擦焊体系熵产生的增加,焊接接头的硬度(hardness)与实际硬度之间的关系;可以看到,本方法提供的接头性能预测方法,能够有效地反应真实焊接工况下的焊接结果,在误差允许范围内,能够很好地计算出焊接接头的性能。

[0076]

与现有技术相比,本发明可选实施例具有以下有益效果:

[0077]

(1)能够充分利用摩擦焊机上集成的多种传感器,并将获得的焊接过程信息进行计算处理,进行摩擦焊接头性能的预测工作,比现有技术增加了预测并反馈的功能。

[0078]

(2)在焊接过程完成后,焊机能立刻输出接头强度、硬度预测结果,对工艺试验有很大帮助,增加了工作效率。

[0079]

(3)根据计算结果,对焊接参数进行调整,减小了工艺试验的盲目性,增加了工作效率,更有助于获得性能良好的焊接接头。

[0080]

根据本发明实施例的另一个方面,还提供了一种基于差速回填式搅拌摩擦点焊控制系统的预测装置,图4为本发明实施例提供的基于差速回填式搅拌摩擦点焊控制系统的预测装置的示意图,如图4所示,该基于差速回填式搅拌摩擦点焊控制系统的预测装置包括:获取模块402、预测模块404、判断模块406、第一输出模块408和第二输出模块410。下面对该基于差速回填式搅拌摩擦点焊控制系统的预测装置进行详细说明。

[0081]

获取模块402,用于获取焊接参数和材料数据;

[0082]

预测模块404,连接至上述获取模块402,用于基于接头性能预测模型对焊接参数和材料数据进行处理,得到接头性能预测结果;

[0083]

判断模块406,连接至上述预测模块404,用于判断接头性能预测结果是否大于或者等于接头性能阈值;

[0084]

第一输出模块408,连接至上述判断模块406,用于在接头性能预测结果大于或者等于接头性能阈值的情况下,则输出接头性能预测结果;

[0085]

第二输出模块410,连接至上述判断模块406,用于在接头性能预测结果小于接头性能阈值的情况下,则输出接头性能预测结果,并显示需要调整的焊接参数;其中,接头性能预测结果包括焊接接头的强度和焊接接头的硬度。

[0086]

在本发明实施例中,该装置采用获取焊接参数和材料数据;基于接头性能预测模型对焊接参数和材料数据进行处理,得到接头性能预测结果;判断接头性能预测结果是否大于或者等于接头性能阈值;在接头性能预测结果大于或者等于接头性能阈值的情况下,则输出接头性能预测结果;在接头性能预测结果小于接头性能阈值的情况下,则输出接头性能预测结果,并显示需要调整的焊接参数;其中,接头性能预测结果包括焊接接头的强度和焊接接头的硬度。也就是说,本发明实施例利用接头性能预测模型对焊接参数和材料数据进行处理,计算出接头性能预测结果,并判断接头性能预测结果是否大于或者等于接头性能阈值,若接头性能预测结果大于或者等于接头性能阈值,则输出接头性能预测结果;若接头性能预测结果小于接头性能阈值,则输出接头性能预测结果,并显示需要调整的焊接参数,进而解决了现有的常规回填式搅拌摩擦点焊无法预测反馈焊接接头性能的技术问题,达到了及时预测反馈焊接接头性能,减小工艺试验的盲目性,提高工作效率的技术效果。

[0087]

此处需要说明的是,上述获取模块402、预测模块404、判断模块406、第一输出模块408和第二输出模块410对应于方法实施例中的步骤s102至s110,上述模块与对应的步骤所实现的示例和应用场景相同,但不限于上述方法实施例所公开的内容。

[0088]

在一种可选的实施方式中,获取模块包括:采集单元,用于基于焊机内置的传感器,采集焊机在焊接过程中的焊接参数,其中,焊接参数包括以下至少之一:温度信息数据、扭矩信息数据、压力信息数据。

[0089]

在一种可选的实施方式中,获取模块包括:设置单元,用于在焊机进行焊接前,设置材料数据,其中,材料数据包括以下至少之一:材料物理属性、材料晶体学属性。

[0090]

在一种可选的实施方式中,上述装置还包括:建立模块,用于在获取焊接参数和材料数据之前,建立接头性能预测模型,其中,接头性能预测模型采用的计算表达式如下:

[0091]

σ

0.2

=σ0+k[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0092]

hv=h0+kh[(1+a)2μbv0exp(-δg/kbt)/at]-1/2

θ

1/2

[0093][0094]

其中,σ

0.2

表示焊接接头的强度;σ0表示母材的强度;k表示热扩散系数;hv表示焊接接头的硬度;h0表示母材的维氏硬度;kh表示hall-petch常数;a表示位错强化因子;μ表示剪切模量;b表示泊氏矢量;v0表示德拜频率;δg表示自扩散激活能;kb表示玻尔兹曼常数;θ表示摩擦焊体系熵产生;r表示焊点半径;pv表示焊机功率;b表示焊点宽度;t表示焊点温度。

[0095]

在一种可选的实施方式中,上述接头性能阈值包括焊接接头的强度阈值和硬度阈值,其中,强度阈值是根据母材的强度确定,硬度阈值是根据母材的维氏硬度确定。

[0096]

根据本发明实施例的另一个方面,还提供了一种电子设备,包括:处理器;用于存储处理器可执行指令的存储器;其中,该处理器被配置为执行上述中任一项的基于差速回填式搅拌摩擦点焊控制系统的预测方法。

[0097]

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1