一种清洗段刷辊调整丝杠的控制方法及装置与流程

1.本发明涉及一种清洗段刷辊调整丝杠的控制方法及装置,属于冷轧控制方法及装置技术领域。

背景技术:

2.随着汽车板及高级家电面板需求的不断提升,大型连续退火机组的普及应用,客户对带钢表面质量提出了更高的要求,带钢进入退火炉之前的清洗也就显得格外的重要。

3.连退清洗段位于机组炉前区域,起清洗带钢表面污物作用,带钢反射率是衡量带钢清洗效果的重要指标。但在机组投产不久,由于刷辊压力控制机构丝杠调整装置控制不稳定导致调整机构经常卡死或者脱出,刷辊无法投入正常使用致使带钢清洗后反射率由正常90%下降到不足60%,并伴随出现带钢划伤、轻微氧化、炉辊结瘤现象。

4.另外生产过程中由于刷辊压力调整控制精度不高使得刷毛过早损耗,备品备件消耗过大,生产成本逐渐升高。

5.实现连退清洗段丝杠调整稳定控制是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本发明目的是提供一种清洗段刷辊调整丝杠的控制方法及装置,通过计数控制方式实现了刷辊压力控制机构丝杠调整装置的稳定调节及其有效保护,避免了丝杠调整装置卡死或者脱出,刷辊的投用率提高改善了带钢清洗效果,避免了带钢划伤,炉内结瘤等现象的发生,装置简单易维护,降低了维护难度和工作量同时也减少了备件成本,在冷轧机组清洗段刷辊调整领域有着非常好的推广价值,有效地解决了背景技术中存在的上述问题。

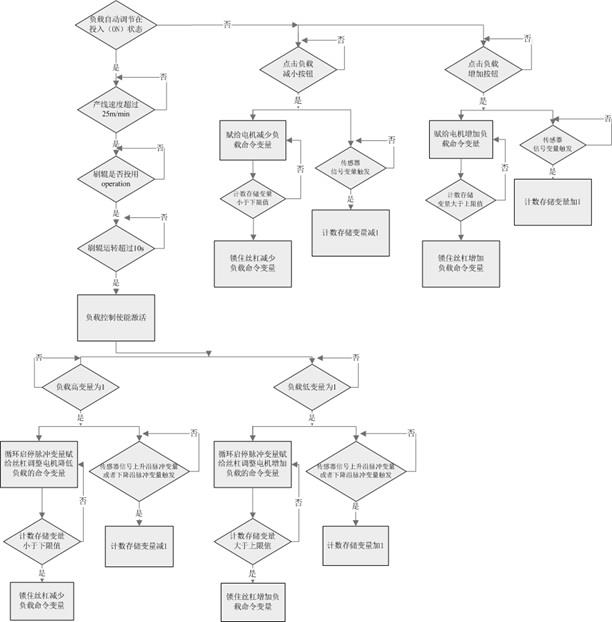

7.本发明的技术方案是:一种清洗段刷辊调整丝杠的控制方法,包含以下步骤:在现场安装接近开关传感器和挡铁装置,控制系统使用接近开关传感器采集丝杠调整电机转轴位置信号变化,再经过控制逻辑算法将丝杠调整电机转轴位置信号转化成可以用于控制的有效计数值,通过计数控制方式实现刷辊压力控制机构丝杠调整装置的稳定调节及有效保护。

8.所述丝杠调整电机转轴位置信号变化,包括挡铁装置从右侧旋转靠近接近开关传感器时由0变1的信号,再旋转远离接近开关传感器时由1变0的信号;从左侧旋转靠近接近开关传感器时由0变1的信号,再旋转远离接近开关传感器时由1变0的信号。

9.所述控制逻辑算法,使用刷辊实际负载值和负载设定值作比较,得出当前负载高低,判断出挡铁装置旋转方向,当负载低时,输出到电机增加负载的脉冲命令,此过程中丝杠调整电机转轴位置信号每变化一次,则计数变量加1;当负载高时,输出到电机减小负载的脉冲命令,此过程中丝杠调整电机转轴位置信号每变化一次,则计数变量减1;即同一方向旋转1周计数变量加2或者减2;当负载在设定值范围内时,停止输出到电机的脉冲命令;通过比较计数变量与保护值判断出丝杠位置是否超过上限或是下限,超过限值则停止输出到电机的脉冲命令。

10.一种清洗段刷辊调整丝杠的控制装置,包含接近开关传感器、挡铁装置、可编程控制器、hmi画面服务器和操作客户端,所述挡铁装置安装在丝杠调整电机的转轴外侧同步齿轮上,转轴转动时带动挡铁装置一起旋转,接近开关传感器和挡铁装置相匹配;可编程控制器和hmi画面服务器安装在电气室内,操作客户端安装在主操作室内,接近开关传感器的输出端连接可编程控制器的输入端,可编程控制器的输出端连接丝杠调整电机;hmi画面服务器和操作客户端分别与可编程控制器连接。

11.所述丝杠调整电机为恒速电机,其转速高且为接触器控制方式,控制系统采用脉冲触发方式控制丝杠调整电机正反转。

12.本发明的有益效果是:通过计数控制方式实现了刷辊压力控制机构丝杠调整装置的稳定调节及其有效保护,避免了丝杠调整装置卡死或者脱出,刷辊的投用率提高改善了带钢清洗效果,避免了带钢划伤,炉内结瘤等现象的发生,装置简单易维护,降低了维护难度和工作量同时也减少了备件成本,在冷轧机组清洗段刷辊调整领域有着非常好的推广价值。

附图说明

13.图1是本发明的侧视图;图2是本发明的俯视图;图3是本发明的控制流程图;图中:接近开关感应器1、挡铁装置2、丝杆调整电机3、丝杠4、转轴5。

具体实施方式

14.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

15.一种清洗段刷辊调整丝杠的控制方法,包含以下步骤:在现场安装接近开关传感器和挡铁装置,控制系统使用接近开关传感器采集丝杠调整电机转轴位置信号变化,再经过控制逻辑算法将丝杠调整电机转轴位置信号转化成可以用于控制的有效计数值,通过计数控制方式实现刷辊压力控制机构丝杠调整装置的稳定调节及有效保护。

16.所述丝杠调整电机转轴位置信号变化,包括挡铁装置从右侧旋转靠近接近开关传感器时由0变1的信号,再旋转远离接近开关传感器时由1变0的信号;从左侧旋转靠近接近开关传感器时由0变1的信号,再旋转远离接近开关传感器时由1变0的信号。

17.所述控制逻辑算法,使用刷辊实际负载值和负载设定值作比较,得出当前负载高低,判断出挡铁装置旋转方向,当负载低时,输出到电机增加负载的脉冲命令,此过程中丝杠调整电机转轴位置信号每变化一次,则计数变量加1;当负载高时,输出到电机减小负载的脉冲命令,此过程中丝杠调整电机转轴位置信号每变化一次,则计数变量减1;即同一方向旋转1周计数变量加2或者减2;当负载在设定值范围内时,停止输出到电机的脉冲命令;通过比较计数变量与保护值判断出丝杠位置是否超过上限或是下限,超过限值则停止输出

到电机的脉冲命令。

18.一种清洗段刷辊调整丝杠的控制装置,包含接近开关传感器1、挡铁装置2、可编程控制器、hmi画面服务器和操作客户端,所述挡铁装置2安装在丝杠调整电机3的转轴5外侧同步齿轮上,转轴5转动时带动挡铁装置2一起旋转,接近开关传感器1和挡铁装置2相匹配;可编程控制器和hmi画面服务器安装在电气室内,操作客户端安装在主操作室内,接近开关传感器1的输出端连接可编程控制器的输入端,可编程控制器的输出端连接丝杠调整电机3;hmi画面服务器和操作客户端分别与可编程控制器连接。

19.所述丝杠调整电机为恒速电机,其转速高且为接触器控制方式,控制系统采用脉冲触发方式控制丝杠调整电机正反转。

20.实施例:

①ꢀ

如图1,接近开关传感器和挡铁装置安装到现场,用于采集丝杠调整电机转轴位置变化信号;可编程控制器和hmi画面服务器安装在电气室内,操作客户端安装在主操作室内,检测接近开关传感器、可编程控制器、hmi画面服务器和操作客户端之间电连接;

②ꢀ

程序中增加逻辑用于判断刷辊工作时实际负载值与工艺设定负载值之间的大小,逻辑中同时加入误差值;即实际负载值大于设定负载值+误差值时将布尔量1赋给负载高变量;实际负载值小于设定负载值-误差值时将布尔量1赋给负载低变量;其他情况下负载高变量和负载低变量置0;

③ꢀ

增加负载控制使能逻辑用于控制丝杠调整是否投用负载自动调节功能,负载控制使能激活需要满足以下四个条件:负载自动调节处于投入(on)状态,清洗段产线线速度超过25m/min, 刷辊处于可操作(operation)状态,配套刷辊运转超过10s。

21.④ꢀ

当负载控制使能激活时,通过编程产生一个循环启停脉冲,启动时间和停止时间参数均可调整。当负载高变量为1时,循环启停脉冲变量赋给丝杠调整电机降低负载的命令变量,当负载低变量为1时,循环启停脉冲变量赋给丝杠调整电机增加负载的命令变量。

22.⑤ꢀ

系统采集接近开关传感器信号上升沿脉冲和下降沿脉冲分别寄存到两组变量中。

23.⑥ꢀ

增加计数模块,当负载自动调节功能投用时,负载高变量为1时,接近开关传感器信号上升沿脉冲变量或者下降沿脉冲变量每次触发时则计数存储变量减1;负载低变量为1时,接近开关传感器信号上升沿脉冲变量或者下降沿脉冲变量每次触发时则计数存储变量加1。

24.当手动操作调节时,手动点击负载减小按钮时,接近开关传感器信号上升沿脉冲变量或者下降沿脉冲变量每次触发时则计数存储变量减1;手动点击负载增加按钮时,接近开关传感器信号上升沿脉冲变量或者下降沿脉冲变量每次触发时则计数存储变量加1。

25.计数存储变量大于上限值110时将锁住丝杠增加负载命令变量,计数存储变量小于下限值10时将锁住丝杠减小负载命令变量。上下限值分别由现场丝杠机械行程确定。

26.⑦ꢀ

考虑到丝杠调整电机由运行到停止存在惯性动作,当负载高或者低调整进入设定值范围内时,负载高或者负载低变量将立即置0,惯性动作范围内的接近开关传感器信号将无法计数,为避免此情况发生需对负载高变量或者负载低变量进行延时1秒关断处理。

27.本发明通过计数控制方式实现了刷辊压力控制机构丝杠调整装置的稳定调节及其有效保护,避免了丝杠调整装置卡死或者脱出,刷辊的投用率提高改善了带钢清洗效果,

避免了带钢划伤,炉内结瘤等现象的发生,方案中使用的装置简单易维护降低了维护难度和工作量同时也减少了备件成本。本发明在冷轧机组清洗段刷辊调整领域有着非常好的推广价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1