应用于办公椅底座管塞的半自动安装设备的制作方法

1.本发明涉及办公椅加工技术领域,具体为应用于办公椅底座管塞的半自动安装设备。

背景技术:

2.办公椅是指日常工作和社会活动中为工作方便而配备的各种椅子,办公椅的生产加工过程中,需要将管塞压进工件的对应位置,传统的方式是通过挤压设备进行操作的,但是传统的挤压设备每次仅能对一个工件进行压进管塞,造成办公椅底座加工效率较低;在对多个工件进行固定时,现有的固定方式效率不佳,容易造成错位的情况,导致管塞难以有效压进工件对应处;其次,在对管塞输送至设定位置时,由于管塞是橡胶材质,具有防滑性,需要人工配合才能将管塞准确输送至设定位置。

技术实现要素:

3.本方案解决的技术问题为:

4.(1)如何通过设置固定机构,通过气囊膨胀,推动五个卡块向外侧移动,从而使得卡块对工件提供推力,为后续将管塞压进工件的对应处提供支撑,通过上述的卡块与按压环相互配合,使得工件更加稳定,避免出现管塞与工件错位的情况;

5.(2)如何通过设置调节单元和推送机构,通过进气管内残余的高压气体将随着出气管注入到五个供气管内,l形管将高压气体排出,从l形管排出高压气体的所产生的气流推动转动杆,使得推板将位于推块上方的管塞推入设定位置,避免出现管塞与工件错位的情况;

6.(3)如何通过设置机械臂和五个限位机构,通过机械臂进行上料操作,当上料完成后,通过五个气缸的伸出端同时伸长,使得推块将管塞压进工件的对应处,完成五个工件的加工,相比较传统的设备一次只能加工一个工件,提高了对工件的加工效率。

7.本发明的目的可以通过以下技术方案实现:应用于办公椅底座管塞的半自动安装设备,包括工作台,所述工作台的顶面中部设置有用于固定工件的固定机构,所述工作台的顶面设置有五个限位机构,五个所述限位机构呈等角度均匀分布,每个所述限位机构的一侧均设置有用于给限位机构输送管塞的筒形送料机,所述筒形送料机为现有技术,每个所述限位机构的另一侧均设置有用于将管塞推入设定位置的推送机构;

8.所述固定机构包括与工作台固定连接的底座,所述底座的顶部固定安装有固定套,所述固定套的底部外壁等角度开设有用于放置工件端部的开口,所述固定套的内部设置有用于卡接工件端部的卡合单元,所述固定套的顶部设置有用于为卡合单元提供气压的调节单元。

9.本发明的进一步技术改进在于:所述卡合单元包括两个固定安装在固定套内壁的气推工装,所述气推工装为现有技术,两个所述气推工装的顶部之间连通有连接管,两个所述气推工装的底部之间连通有三通管,且两个气推工装的输出端共同固定连接有按压板,

所述按压板的底部固定安装有按压环,所述按压环的底部设置有缓冲垫,所述三通管的底端活动贯穿按压板,且连通有气囊,所述底座的顶面开设有五个等角度分布的导向槽,所述导向槽的内部滑动设置有滑块,所述滑块的顶部固定安装有卡块,所述气囊位于五个卡块之间;通过进气管配合连接管向两个气推工装内注入高压气体,使得两个气推工装的输出端伸长至最长状态,配合按压环将工件端部进行按压固定,防止其出现晃动,同时,当两个气推工装的输出端伸长至最长状态时,高压气体随着三通管注入气囊内,使得气囊膨胀,推动五个卡块向外侧移动,从而使得卡块对工件提供推力,为后续将管塞压进工件的对应处提供支撑,通过上述的卡块与按压环相互配合,使得工件更加稳定,避免出现管塞与工件错位的情况。

10.本发明的进一步技术改进在于:所述按压板的两侧均通过导轨与固定套内壁滑动连接。

11.本发明的进一步技术改进在于:所述调节单元包括与连接管中部连通的进气管,所述进气管的输入端与外部气泵连通,所述进气管的中部还连通有出气管,所述出气管的中部固定安装有出气控制阀,所述进气管靠近连接管的一端固定安装有进气控制阀,所述出气管的输出端连通有五个供气管,五个所述供气管均贯穿固定套。

12.本发明的进一步技术改进在于:所述进气管的中部固定安装有气压计,所述进气管靠近气压计的一端连通有排气管,所述排气管的中部固定安装有排气控制阀。

13.本发明的进一步技术改进在于:所述推送机构包括位于对应气缸一侧的支撑架,所述支撑架的底端与工作台固定连接,所述支撑架的顶端转动设置有转动杆,所述转动杆的一端固定安装有用于推动管塞的推板,所述转动杆的另一端通过拉力弹簧与工作台固定连接,所述转动杆靠近拉力弹簧的一端下方设置有l形管,所述l形管的一端与转动杆对应,所述l形管的另一端与对应供气管的输出端连通;当需要对两个气推工装提供高压气体时,需要关闭出气控制阀和排气控制阀,打开进气控制阀,通过气压计监测进气管内的气压,达到阈值后,关闭外部气泵;当关闭进气控制阀和排气控制阀,打开出气控制阀时,进气管内残余的高压气体将随着出气管注入到五个供气管内,再通过l形管将高压气体排出,从l形管排出高压气体的所产生的气流推动转动杆,使得推板将位于推块上方的管塞推入设定位置,避免出现管塞与工件错位的情况,由于拉力弹簧所产生的拉力作用,使得转动杆复位,便于后续继续加工工件,通过打开进气控制阀和排气控制阀,气囊和气推工装内的高压气体将缓慢排出。

14.本发明的进一步技术改进在于:所述限位机构包括固定安装在工作台上的气缸,所述气缸的输出端朝向固定机构方向,且气缸输出端的一侧设置有用于夹持工件的限位块,所述气缸的输出端固定安装有推块;当上料完成后,通过五个气缸的伸出端同时伸长,使得推块将管塞压进工件的对应处,完成五个工件的加工,相比较传统的设备一次只能加工一个工件,提高了对工件的加工效率。

15.本发明的进一步技术改进在于:所述推块的位置与筒形送料机的输出端位置对应。

16.与现有技术相比,本发明的有益效果是:

17.本发明在使用时,通过进气管配合连接管向两个气推工装内注入高压气体,使得两个气推工装的输出端伸长至最长状态,配合按压环将工件端部进行按压固定,防止其出

现晃动,同时,当两个气推工装的输出端伸长至最长状态时,高压气体随着三通管注入气囊内,使得气囊膨胀,推动五个卡块向外侧移动,从而使得卡块对工件提供推力,为后续将管塞压进工件的对应处提供支撑,通过上述的卡块与按压环相互配合,使得工件更加稳定,避免出现管塞与工件错位的情况。

18.本发明在使用时,通过关闭进气控制阀和排气控制阀,打开出气控制阀时,进气管内残余的高压气体将随着出气管注入到五个供气管内,再通过l形管将高压气体排出,从l形管排出高压气体的所产生的气流推动转动杆,使得推板将位于推块上方的管塞推入设定位置,避免出现管塞与工件错位的情况。

19.本发明在使用时,通过机械臂将第一置物架上未加工的工件拿取后,进行上料操作,当上料完成后,通过五个气缸的伸出端同时伸长,使得推块将管塞压进工件的对应处,完成五个工件的加工,相比较传统的设备一次只能加工一个工件,提高了对工件的加工效率。

附图说明

20.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

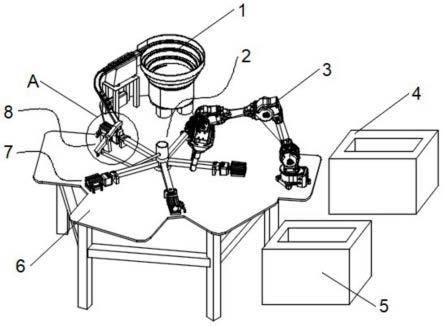

21.图1为本发明整体结构立体示意图;

22.图2为本发明固定机构结构剖面示意图;

23.图3为本发明卡合单元结构剖面示意图;

24.图4为本发明底座处结构俯视图;

25.图5为本发明调节单元结构示意图;

26.图6为本发明图1中a处结构放大图;

27.图7为本发明推送机构结构立体示意图。

28.图中:1、筒形送料机;2、固定机构;3、机械臂;4、第一置物架;5、第二置物架;6、工作台;7、限位机构;8、推送机构;201、卡合单元;202、底座;203、导向槽;204、固定套;205、调节单元;701、气缸;702、限位块;703、推块;801、转动杆;802、支撑架;803、拉力弹簧;804、l形管;2011、连接管;2012、按压板;2013、气推工装;2014、三通管;2015、按压环;2016、卡块;2017、气囊;2051、气压计;2052、进气管;2053、出气管;2054、供气管;2055、排气管。

具体实施方式

29.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.请参阅图1-图7所示,应用于办公椅底座管塞的半自动安装设备,包括工作台6,工作台6的顶面中部设置有用于固定工件的固定机构2,工作台6的顶面设置有五个限位机构7,五个限位机构7呈等角度均匀分布,每个限位机构7的一侧均设置有用于给限位机构7输送管塞的筒形送料机1,筒形送料机1为现有技术,每个限位机构7的另一侧均设置有用于将管塞推入设定位置的推送机构8。

31.请参阅图1、图6和图7所示,上述的限位机构7包括固定安装在工作台6上的气缸

701,气缸701的输出端朝向固定机构2方向,且气缸701输出端的一侧设置有用于夹持工件的限位块702,气缸701的输出端固定安装有推块703,推块703的位置与筒形送料机1的输出端位置对应;当上料完成后,通过五个气缸701的伸出端同时伸长,使得推块703将管塞压进工件的对应处,完成五个工件的加工,相比较传统的设备一次只能加工一个工件,提高了对工件的加工效率。

32.请参阅图2和图3所示,上述的固定机构2包括与工作台6固定连接的底座202,底座202的顶部固定安装有固定套204,固定套204的底部外壁等角度开设有用于放置工件端部的开口,固定套204的内部设置有用于卡接工件端部的卡合单元201,固定套204的顶部设置有用于为卡合单元201提供气压的调节单元205。

33.请参阅图2、图3和图4所示,上述的卡合单元201包括两个固定安装在固定套204内壁的气推工装2013,气推工装2013为现有技术,两个气推工装2013的顶部之间连通有连接管2011,两个气推工装2013的底部之间连通有三通管2014,且两个气推工装2013的输出端共同固定连接有按压板2012,按压板2012的两侧均通过导轨与固定套204内壁滑动连接,按压板2012的底部固定安装有按压环2015,按压环2015的底部设置有缓冲垫,三通管2014的底端活动贯穿按压板2012,且连通有气囊2017,底座202的顶面开设有五个等角度分布的导向槽203,导向槽203的内部滑动设置有滑块,滑块的顶部固定安装有卡块2016,气囊2017位于五个卡块2016之间;通过进气管2052配合连接管2011向两个气推工装2013内注入高压气体,使得两个气推工装2013的输出端伸长至最长状态,配合按压环2015将工件端部进行按压固定,防止其出现晃动,同时,当两个气推工装2013的输出端伸长至最长状态时,高压气体随着三通管2014注入气囊2017内,使得气囊2017膨胀,推动五个卡块2016向外侧移动,从而使得卡块2016对工件提供推力,为后续将管塞压进工件的对应处提供支撑,通过上述的卡块2016与按压环2015相互配合,使得工件更加稳定,避免出现管塞与工件错位的情况。

34.请参阅图2和图5所示,上述的调节单元205包括与连接管2011中部连通的进气管2052,进气管2052的输入端与外部气泵连通,进气管2052的中部固定安装有气压计2051,进气管2052的中部还连通有出气管2053,出气管2053的中部固定安装有出气控制阀,进气管2052靠近连接管2011的一端固定安装有进气控制阀,进气管2052靠近气压计2051的一端连通有排气管2055,排气管2055的中部固定安装有排气控制阀,出气管2053的输出端连通有五个供气管2054,五个供气管2054均贯穿固定套204。

35.请参阅图6和图7所示,上述的推送机构8包括位于对应气缸701一侧的支撑架802,支撑架802的底端与工作台6固定连接,支撑架802的顶端转动设置有转动杆801,转动杆801的一端固定安装有用于推动管塞的推板,转动杆801的另一端通过拉力弹簧803与工作台6固定连接,转动杆801靠近拉力弹簧803的一端下方设置有l形管804,l形管804的一端与转动杆801对应,l形管804的另一端与对应供气管2054的输出端连通;当需要对两个气推工装2013提供高压气体时,需要关闭出气控制阀和排气控制阀,打开进气控制阀,通过气压计2051监测进气管2052内的气压,达到阈值后,关闭外部气泵;当关闭进气控制阀和排气控制阀,打开出气控制阀时,进气管2052内残余的高压气体将随着出气管2053注入到五个供气管2054内,再通过l形管804将高压气体排出,从l形管804排出高压气体的所产生的气流推动转动杆801,使得推板将位于推块703上方的管塞推入设定位置,避免出现管塞与工件错位的情况,由于拉力弹簧803所产生的拉力作用,使得转动杆801复位,便于后续继续加工工

件,通过打开进气控制阀和排气控制阀,气囊2017和气推工装2013内的高压气体将缓慢排出。

36.请参阅图1所示,上述的工作台6的顶部一侧设置有用于运输工件的机械臂3,机械臂3为现有技术,工作台6靠近机械臂3的一侧设置有第一置物架4和第二置物架5;通过机械臂3将第一置物架4上未加工的工件拿取后,进行上料操作,且将加工后的工件从工作台6上运送至第二置物架5上,此过程加快了对工件加工的速度,提高了工件生产的效率。

37.工作原理:本发明在使用时,首先,通过进气管2052配合连接管2011向两个气推工装2013内注入高压气体,使得两个气推工装2013的输出端伸长至最长状态,配合按压环2015将工件端部进行按压固定,防止其出现晃动,同时,当两个气推工装2013的输出端伸长至最长状态时,高压气体随着三通管2014注入气囊2017内,使得气囊2017膨胀,推动五个卡块2016向外侧移动,从而使得卡块2016对工件提供推力,为后续将管塞压进工件的对应处提供支撑,通过上述的卡块2016与按压环2015相互配合,使得工件更加稳定,避免出现管塞与工件错位的情况;当需要对两个气推工装2013提供高压气体时,需要关闭出气控制阀和排气控制阀,打开进气控制阀,通过气压计2051监测进气管2052内的气压,达到阈值后,关闭外部气泵;当关闭进气控制阀和排气控制阀,打开出气控制阀时,进气管2052内残余的高压气体将随着出气管2053注入到五个供气管2054内,再通过l形管804将高压气体排出,从l形管804排出高压气体的所产生的气流推动转动杆801,使得推板将位于推块703上方的管塞推入设定位置,避免出现管塞与工件错位的情况,由于拉力弹簧803所产生的拉力作用,使得转动杆801复位,便于后续继续加工工件,通过打开进气控制阀和排气控制阀,气囊2017和气推工装2013内的高压气体将缓慢排出;通过机械臂3将第一置物架4上未加工的工件拿取后,进行上料操作,当上料完成后,通过五个气缸701的伸出端同时伸长,使得推块703将管塞压进工件的对应处,完成五个工件的加工,相比较传统的设备一次只能加工一个工件,提高了对工件的加工效率,且通过机械臂3将加工后的工件从工作台6上运送至第二置物架5上。

38.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1