一种快速更换大型带冷机链节的拆装方法与流程

1.本发明涉及带冷机检修技术领域,更具体地说是一种快速更换大型带冷机链节的拆装方法。

背景技术:

2.冶金企业中360平方米以上大型带冷机链节整体更换一般需要15至20天检修时间。常规更换方法是不停机提前拆除带冷机中部烟罩和烟囱,开一个吊装点进行旧链节的破拆及新链节的回装工作,直至所有链节更换完成。但按照目前生产中,炼铁总厂北区两机对两炉的模式,此工期无法保证高炉正常生产的物料平衡,高炉因此将休风,停产损失较大。

3.为此,急需提出一种新的检修方法,通过新设计的检修方法以缩短更换大型带冷机链节所需工期,从而将检修期的停产损失将至最小。

技术实现要素:

4.1.发明要解决的技术问题

5.针对现有技术中大型带冷机链节整体更换造成停产检修时间长等问题,本发明提出一种快速更换大型带冷机链节的拆装方法,在主工序开始前拆除带冷机中部烟罩和烟囱,在拆除的中部烟罩处中、尾部开设两个吊装点,同时进行台车及链节的拆除及回装工作,从而提高链节的更换速度、更换效率,减少停产损失。

6.2.技术方案

7.为达到上述目的,本发明提供的技术方案为:

8.一种快速更换大型带冷机链节的拆装方法,包括在主工序开始前拆除带冷机中部烟罩和烟囱,期间不停产,从而不占用主体检修时间;在所拆除的中部烟罩处的中部和尾部分别开设中部吊装点和尾部吊装点,在两个吊装点处同时对带冷机移动小车进行其上台车及链节的拆除及回装工序。在拆除的中部烟罩处中、尾部开两个吊装点同时进行台车及链节的拆除及回装工作,上部链节拆除完成立即回装上部新台车与新链节,且链节与台车回装同步进行,以提高链节的更换速度,更换效率也得到显著提高;停机时间较短,减少停产损失。

9.进一步的技术方案,台车及链节的拆除及回装具体包括如下步骤:

10.步骤一、先拆除中部吊装点和尾部吊装点间台车与链节的连接螺栓;

11.步骤二、从中部吊装点和尾部吊装点处同步开始拆除上部台车;

12.步骤三、上部台车拆除完成后,带冷机逆时针转动将下部台车翻转至所拆除的中部烟罩处,再同时从中部吊装点和尾部吊装点处按步骤一和二重复操作,直至所有台车拆除完成;

13.步骤四、上部台车拆除完后将上部链节从头轮和尾轮啮合处进行切断,并将上部链节按 6~8节一段进行切割,并用卷扬机将其拖到中部吊装点和尾部吊装点吊装落地并

进行检修。

14.进一步的技术方案,步骤四中,切割后的链节每隔6~8米其两端使用16#槽钢进行支撑,以防止链节过长发生倒塌。

15.进一步的技术方案,步骤四中,拆除下来的台车每隔10辆割断相邻两辆台车间的扇形板,从而便于通过叉车装运一定数量的拆除后的台车至规定地点进行堆放。

16.进一步的技术方案,步骤四中,卷扬机采用5t卷扬,并设置4台南北对称分布在带冷机中部吊装点和尾部吊装点处。

17.进一步的技术方案,南北对称分布的卷扬机外部均设置有新链节摆放区,带冷机北部设置的卷扬机外部的新链节摆放区一侧靠近烧结中路位置,对应中部吊装点和尾部吊装点处设置有80t吊车,吊车回转半径约25米;带冷机南部设置的卷扬机外部的新链节摆放区一侧设置有120t吊车;带冷机北部一侧还设置有120t辅助吊车,从而在带冷机北部起到辅助吊装作用。

18.进一步的技术方案,回装新上部链节及新上部台车,上部链节拆除完成立即回装新上部台车与新上部链节,且链节与台车回装同步进行,具体包括如下步骤:

19.a1、在中部吊装点和尾部吊装点处,用带冷机北部设置的2台80t吊车和南部的120t 吊车交替吊装新链节置于托辊上;

20.a2、在铺好的新链节上立即吊装回装台车,使用卷扬调整新链节位置便于台车安装,留 1节链节不装台车以便下段新链节的连接;

21.a3、用卷扬拖动回装完台车的新链节,以空出位置继续吊装下一段新链节;

22.a4、重复步骤a2,继续在新上部链节上回装台车,直至新上部链节及新上部台车全部安装完成,最后在中部合拢;

23.a5、台车回装使用80t吊车和120t吊车配合安装,3台10t叉车负责从台车堆放点将台车运至安装现场,整个上部台车51回装量约为90台,安装过程控制在48小时内。

24.进一步的技术方案,新上部链节及新上部台车回装完成后,下部链节和剩余链节的更换以及下部台车和剩余台车的回装需要转动两次头轮,以将下部旧链节转动到带冷机上方后进行,具体包括如下步骤:

25.b1、将更换完的上部链节与旧的下部链节在头轮和尾轮处使用链节固定销(甲方提供6 支略细的临时链节固定销)临时连接;

26.b2、逆向转动头轮,直至将下部90节旧链节转动至带冷机上方后停止;

27.b3、在头尾轮处断开新旧链节,更换下部90节旧链节及回装相应的台车,时间控制在48小时左右;

28.b4、再次逆向转动头轮,以重复步骤b2更换剩余链节及回装剩余辆台车,时间控制在 20小时。

29.进一步的技术方案,所述带冷机移动小车包括头轮和尾轮,所述头轮通过外接传动装置驱动,所述头轮和尾轮之间设置有链节,所述链节头尾相连啮合套接在头轮和尾轮之间的传动轴上,所述链节上竖向等间距设置有若干组台车。

30.进一步的技术方案,所述链节包括上部链节和下部链节,所述上部链节和下部链节上下分布在头轮和尾轮水平连线上下部分;所述上部链节和下部链节两外端通过外接剩余链节形成首尾相连的环形的链节;所述上部链节上可拆卸安装有上部台车,所述下部链

节上可拆卸安装有下部台车,所述剩余链节上可拆卸安装有剩余台车。

31.3.有益效果

32.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

33.(1)本发明的一种快速更换大型带冷机链节的拆装方法,在主工序开始前拆除带冷机中部烟罩和烟囱,期间不停产,从而不占用主体检修时间;在所拆除的中部烟罩处的中部和尾部分别开设中部吊装点和尾部吊装点,在两个吊装点处同时进行带冷机台车及链节的拆除及回装工序,上部链节拆除完成立即回装上部新台车与新链节,且链节与台车回装同步进行,以提高链节的更换速度,更换效率也得到显著提高;停机时间较短,减少停产损失;

34.(2)本发明的一种快速更换大型带冷机链节的拆装方法,装一段新链节立即回装相应的台车,装好台车后整体人工设卷扬拉动链节及台车拖到尾部,与尾部链接连接,再装剩余台车拖到头部,与头部链接相连,这样减少了扇形板与压板的焊接量,此方法大大节约了回装时间并且前期上部链节及台车的回装作业不需要转动头轮;

35.(3)本发明的一种快速更换大型带冷机链节的拆装方法,上部链节及台车回装完成后,剩余链节的更换及台车的回装需要转动两次头轮,以将下部旧链节转动到带冷机上方后进行,从而完成剩余台车及链节的更换,节约安装时间;

36.(4)本发明的一种快速更换大型带冷机链节的拆装方法,卷扬机采用5t卷扬,并设置 4台南北对称分布在带冷机中部吊装点和尾部吊装点处,配套滑轮组用于手动台车及链节的吊装,在铺好的新链节上立即吊装回装台车,并使用卷扬调整新链节位置便于台车安装,留 1节链节不装台车,以便下段新链节的连接。

附图说明

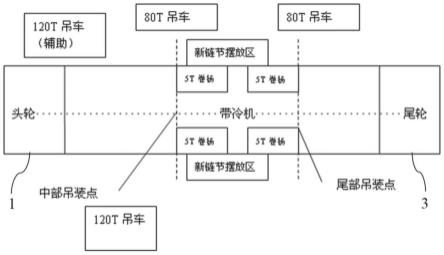

37.图1为本发明的带冷机链节传动示意图;

38.图2为本发明的带冷机链节吊装布置示意图。

39.图中:1-头轮;2-传动装置;3-尾轮;4-链节;41-上部链节;42-下部链节;43-剩余链节; 5-台车;51-上部台车;52-下部台车;53-剩余台车。

具体实施方式

40.为进一步了解本发明的内容,结合附图对发明作详细描述。

41.实施例1

42.本实施例的一种快速更换大型带冷机链节的拆装方法,如图1所示,包括在主工序开始前拆除带冷机中部烟罩和烟囱,期间不停产,从而不占用主体检修时间;在所拆除的中部烟罩处的中部和尾部分别开设中部吊装点和尾部吊装点,在两个吊装点处同时进行带冷机上台车5及链节4的拆除及回装工序。在拆除的中部烟罩处中、尾部开两个吊装点同时进行台车及链节的拆除及回装工作,上部链节41拆除完成立即回装上部新台车与新链节,且链节与台车回装同步进行,以提高链节的更换速度,更换效率也得到显著提高;停机时间较短,减少停产损失。

43.本实施例中,带冷机链节4更换采用24小时连续作业,12小时一班,每天两班人员对倒。其主要施工步骤及方法如下:

44.提前拆除带冷机中部烟罩和烟囱

→

停机

→

拆除上部台车51

→

拆除上部链节41

→

回装新上部链节41及新上部台车51

→

更换下部链节42及回装下部台车52

→

更换剩余链节43及回装剩余台车53

→

烟罩回装及收尾工作

→

试车。

45.如图1~2所示,所述带冷机包括头轮1和尾轮3,所述头轮1通过外接传动装置2驱动,所述头轮1和尾轮3之间设置有链节4,所述链节4头尾相连啮合套接在头轮1和尾轮3之间的传动轴上,所述链节4上竖向等间距设置有若干组台车5。所述链节4包括上部链节41和下部链节42,所述上部链节41和下部链节42上下分布在头轮1和尾轮3水平连线上下部分;所述上部链节41和下部链节42两外端通过外接剩余链节43形成首尾相连的环形的链节4;所述上部链节41上可拆卸安装有上部台车51,所述下部链节42上可拆卸安装有下部台车52,所述剩余链节43上可拆卸安装有剩余台车53。

46.实施例2

47.本实施例的一种快速更换大型带冷机链节的拆装方法,基本结构同实施例1,不同和改进之处在于:如图1所示,台车5及链节4的拆除及回装具体包括如下步骤:

48.步骤一、先拆除中部吊装点和尾部吊装点间上部台车51与上部链节41的连接螺栓;

49.步骤二、从中部吊装点和尾部吊装点处同步开始拆除上部链节41上安装的上部台车51;

50.步骤三、上部台车51拆除完成后,带冷机逆时针转动将下部链节42上安装的下部台车 52翻转至所拆除的中部烟罩处,再同时从中部吊装点和尾部吊装点处按步骤一和二重复操作,直至所有台车拆除完成;

51.步骤四、所有台车5拆除完后将上部链节41从头轮1和尾轮3啮合处进行切断,并将上部链节41按6~8节一段进行切割,并用卷扬机将其拖到中部吊装点和尾部吊装点吊装落地并进行检修。

52.本实施例步骤四中,切割后的链节4每隔6~8米其两端使用16#槽钢进行支撑,以防止链节4过长发生倒塌。

53.拆除下来的台车5每隔10辆割断相邻两辆台车5间的扇形板,从而便于通过叉车装运一定数量的拆除后的台车5至规定地点进行堆放。

54.实施例3

55.本实施例的一种快速更换大型带冷机链节的拆装方法,基本结构同实施例2,不同和改进之处在于:如图2所示,卷扬机采用5t卷扬,并设置4台南北对称分布在带冷机中部吊装点和尾部吊装点处。南北对称分布的卷扬机外部均设置有新链节摆放区,带冷机北部设置的卷扬机外部的新链节摆放区一侧靠近烧结中路位置,对应中部吊装点和尾部吊装点处设置有80t吊车,吊车回转半径约25米;带冷机南部设置的卷扬机外部的新链节摆放区一侧设置有120t吊车;带冷机北部一侧还设置有120t辅助吊车,从而在带冷机北部起到辅助吊装作用。

56.实施例4

57.本实施例的一种快速更换大型带冷机链节的拆装方法,基本结构同实施例3,不同和改进之处在于:如图1所示,回装上部链节41及上部台车51,上部链节41拆除完成立即回装新上部台车51与新上部链节41,且新上部链节41与新上部台车5回装同步进行,具体包括

如下步骤:

58.a1、在中部吊装点和尾部吊装点处,用带冷机北部设置的2台80t吊车和南部的120t 吊车交替吊装新上部链节41置于托辊上;

59.a2、在铺好的新上部链节41上立即吊装回装新上部台车51,使用卷扬调整新链节位置便于新上部台车51安装,留1节链节不装新上部台车51以便下段新链节的连接;

60.a3、用卷扬拖动回装完新上部台车51的新链节,以空出位置继续吊装下一段新上部链节41;

61.a4、重复步骤s2,继续在新上部链节41上回装新上部台车51,直至新上部链节41及新上部台车51全部安装完成,最后在中部合拢;

62.a5、新上部台车51回装使用80t吊车和120t吊车配合安装,整个新上部台车51回装量约为90台,安装过程控制在48小时内。

63.本事实例中,装一段新上部链节41立即回装相应的新上部台车51,装好40辆新上部台车51后,整体人工卷扬拉动新上部链节41及新上部台车51拖到尾部,与上部链节41尾轮段连接,再装50辆新上部台车51拖到头部,与上部链节41头轮段相连,这样减少了扇形板与压板的焊接量,此方法大大节约了回装时间,并且前期新上部链节41及新上部台车51的回装作业不需要转动头轮1,安装过程控制在48小时内;整个上部台车51及上部链节41拆除拟控制在36小时内完成;新上部链节41及新上部台车51回装完成后,下部链节42和剩余链节43的更换以及下部台车52和剩余台车53的回装需要转动两次头轮1,以将旧下部链节42转动到带冷机上方后进行,时间控制在68小时。

64.综上所述采用新技术方案后,整个链节4更换需耗费152小时即6天零8h,相比常规检修方法缩短了8天零4小时,生产线停机时间也相应大大缩短,有效得避免了厂内一座高炉的休风,将生产损失降到了最小,虽然相比常规检修方法投入了较多的检修资源但与因检修时间缩短而挽回的停产损失基本可忽略不计。

65.实施例5

66.本实施例的一种快速更换大型带冷机链节的拆装方法,基本结构同实施例4,不同和改进之处在于:如图1所示,新上部链节41及新上部台车51回装完成后,下部链节42和剩余链节43的更换以及下部台车52和剩余台车53的回装需要转动两次头轮1,以将旧下部链节 42转动到带冷机上方后进行,具体包括如下步骤:

67.b1、将更换完的新上部链节41与旧的下部链节42在头轮1和尾轮3处使用链节固定销 (甲方提供6支略细的临时链节固定销)临时连接;

68.b2、逆向转动头轮1,直至将下部90节旧下部链节42转动至带冷机上方后停止;

69.b3、在头尾轮1处断开新旧链节,更换下部90节旧下部链节42及回装相应的下部台车 52,时间控制在48小时左右;

70.b4、再次逆向转动头轮1,以重复步骤b2更换剩余链节43及回装42辆剩余台车53,时间控制在20小时。

71.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1