一种发电机油箱框铝锻件的成型方法与流程

1.本发明涉及铝锻件领域,具体而言,涉及一种发电机油箱框铝锻件的成型方法。

背景技术:

2.锻造是一种用锻压机械对金属坯料施加压力,使其发生塑性变形,从而获得具有一定的机械性能的锻件,锻压(锻造和冲压)的两个主要组成部分之一。利用锻造可以消除金属在熔炼过程中产生的铸态疏松等缺陷,优化其显微组织结构,同时由于保留了完整的金属流线,锻件的力学性能普遍优于同一种材料。锻造是锻锤或压力机通过锤头或压头对铝及铝件铸锭或锻坯施加压力,使金属产生塑性变形的加工方法。

3.在对铝锻件进行锻造的时候,铝材料的内部含有大量的杂质,在不对杂质进行除去的时候,容易造成铝锻件的性能降低,这样就需要在铝锻件进行锻造的时候,进行除杂操作,使得铝锻件中的杂质含量降低,以及现有的铝锻件在进行制备的时候无法实现对铝锻件进行同时多量的锻造处理,使得铝锻件的制备效率较低,以及不能够实现对铝锻件进行精准的后续锻造处理和精准的控制温度调节等问题。

技术实现要素:

4.为了弥补以上不足,本发明提供了一种发电机油箱框铝锻件的成型方法,旨在改善现有在对铝锻件进行锻造的时候,铝材料的内部含有大量的杂质,在不对杂质进行除去的时候,容易造成铝锻件的性能降低,这样就需要在铝锻件进行锻造的时候,进行除杂操作,使得铝锻件中的杂质含量降低,以及现有的铝锻件在进行制备的时候无法实现对铝锻件进行同时多量的锻造处理,使得铝锻件的制备效率较低,以及不能够实现对铝锻件进行精准的后续锻造处理和精准的控制温度调节等问题。

5.本发明是这样实现的:

6.本发明提供一种发电机油箱框铝锻件的成型方法,包括以下步骤流程:

7.s1、设计图纸,裁剪原料:根据发电机油箱框的尺寸,实现对铝锻件进行图纸设计,并且根据图纸的尺寸实现对铝锻件的原料进行裁剪;

8.s2、将裁剪后的铝锻件原料进行锻前加热:将裁剪下来的铝锻件进行加热处理,将铝锻件的原料在高温熔炉中进行熔化,使得铝锻件原料能够处于熔融的状态;

9.s3、然后向铝熔融溶液中添加除渣剂,实现除杂操作:即向熔融的铝溶液中添加镁、锌或者汞来除去铝中的铁、硅和其他杂质,然后用真空蒸馏法脱除加入的金属,并且实现对铝溶液中原有的镁和锌等杂质;

10.s4、将铝溶液进行冷却成型,然后再次进行加热:将取出杂质的铝溶液进行冷却降温成型,然后再次将铝块放入到高温熔炉中进行加热处理,将铝块加热到400

±

50℃,并且在260℃下保温10h出炉;

11.s5、对加热后的铝块进行锻造:将加热后的铝块在锻压机上进行锻造,采用三拔三墩方法进行作业,使得铝块实现展开形成薄片,并且使得厚度大于工件厚度0.3-1.2cm,然

后对锻造后的铝料进行切割;

12.s6、然后将铝料进行回炉加热:在切割后将铝料进行回炉加热,然后采用手工锻打,使得铝料能够成型,复合铝锻件的形状要求,并且符合尺寸要求,然后进行热压冲孔和弯曲塑性;

13.s7、将铝料进行加热固溶淬火处理:铝锻件加热至较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,完成淬火处理。

14.在本发明的一种实施例中,所述s1中的原料裁剪根据设计图纸的尺寸进行裁剪,需要根据图纸的长款厚和铝的密度实现对铝料的重量进行计算,并且根据单件的铝料进行成倍放大,使得铝料能够一次锻造多个铝锻件的原料,提高生产效率。

15.在本发明的一种实施例中,所述s2中的高温熔炉在加热的时候采用分段式加热,先将高温熔炉快速的加热到380-420℃,并且将铝料在此温度下保温1-1.5h,然后再持续加热至660℃-700℃,然后在此温度下保温1-2h,并且对铝溶液进行搅拌。

16.在本发明的一种实施例中,所述搅拌采用的是伺服电机带动搅拌杆进行搅拌,且伺服电机的搅拌速度为30r/min-40r/min,使得铝溶液能够均匀的溶解,并且铝溶液盛放的坩埚敞口搅拌,使得铝溶液在搅拌的时候,能够使得空气进入,使得氧气进入到铝溶液中,实现铝溶液中的锌杂质进行氧化析出。

17.在本发明的一种实施例中,所述s3中的除渣剂为镁锌混合金属粉末,且混合金属粉末的颗粒直径为0.2-0.5mm,且含量为每克铝中添加0.1克混合金属粉末,所述镁锌的混合比列为1:1。

18.在本发明的一种实施例中,所述s3中的真空蒸馏法控制在真空度15pa,蒸馏温度1053k,蒸馏时间30min,并且为了实现快速的真空蒸馏,采用搅拌机构进行搅拌加速真空蒸馏速度,且搅拌机构的转速50r/min-80r/min。

19.在本发明的一种实施例中,所述s4中的铝溶液降温成型采用的是长方形容器进行塑性,并且在铝溶液进行降温成型的时候,采用真空抽气方法,使得铝溶液在进行冷却成型不会造成气泡的存留,且真空抽气方法在进行抽气的时候,控制气压在20pa,温度采用持续缓慢降温,从100℃持续降低到20℃,且时长控制在30-40min。

20.在本发明的一种实施例中,所述s5中的锻压机采用的是中压锻压机,所述中压锻压机的压力在3mn-160mn,所述三拔三墩的操作顺序为镦粗-拔长-镦粗,并且在进行三拔三墩操作的时候,在中压锻压机上放置塑性框架,防止铝料过度锻造,造成厚度尺寸偏差,且对铝料进行切割是将铝料裁切成单个铝锻件。

21.在本发明的一种实施例中,所述s6中的回炉加热采用的是阶段式持续加热,即加热炉的温度从200℃加热至250℃、300℃、350℃和400℃,并且300℃前的温度段的加热时长控制在10-20min,350℃后的温度段的加热时长控制在30-60min,并且分别包括300℃和350℃,且热压冲孔和弯曲塑性根据图纸设置的需求进行加工操作。

22.在本发明的一种实施例中,所述s7固溶淬火采用的淬火溶液为水,并且在水中添加聚乙醇水溶液调节冷却能力,所述固溶淬火的温度控制在50-85℃进行淬火,淬火冷却速度应在50℃/s以上,为了保证淬火冷却均匀,在淬火水槽中装有压缩空气管,以便搅拌,同时铝制品在入水槽后要适当的摆动。

23.本发明的有益效果是:本发明通过上述设计得到的一种发电机油箱框铝锻件的成型方法,在对铝锻件进行制备之前,先通过设计铝锻件的图纸,确定铝锻件的尺寸,然后根据尺寸确定铝料的量,然后实现成倍的裁剪,实现同时对多组铝料进行锻造处理,提高铝锻件的制备效率,并且在锻造之前,先对铝料中的杂质进行去除,有效的提高铝料的强度,降低杂质的含量,并且根据去除流程,先采用镁锌对铁杂质进行去除,然后再通过真空蒸馏法实现对铝原料中的镁锌杂质,以及去除铁杂质时残留的镁锌金属,有效的提高铝料的纯度,然后实现对铝料进行锻造处理,并且通过多阶段的持续升温处理,提高铝料的强度,以及实现快速的淬火,提高铝料的强度。

附图说明

24.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

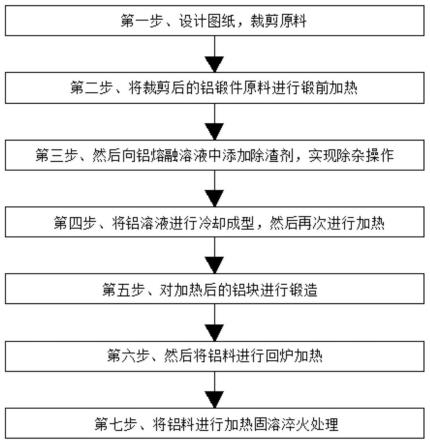

25.图1是本发明实施方式提供的步骤流程结构示意图。

具体实施方式

26.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

27.实施例

28.请参阅图1,本发明提供一种技术方案:一种发电机油箱框铝锻件的成型方法,包括以下步骤流程:

29.s1、设计图纸,裁剪原料:根据发电机油箱框的尺寸,实现对铝锻件进行图纸设计,并且根据图纸的尺寸实现对铝锻件的原料进行裁剪;

30.s2、将裁剪后的铝锻件原料进行锻前加热:将裁剪下来的铝锻件进行加热处理,将铝锻件的原料在高温熔炉中进行熔化,使得铝锻件原料能够处于熔融的状态;

31.s3、然后向铝熔融溶液中添加除渣剂,实现除杂操作:即向熔融的铝溶液中添加镁、锌或者汞来除去铝中的铁、硅和其他杂质,然后用真空蒸馏法脱除加入的金属,并且实现对铝溶液中原有的镁和锌等杂质;

32.s4、将铝溶液进行冷却成型,然后再次进行加热:将取出杂质的铝溶液进行冷却降温成型,然后再次将铝块放入到高温熔炉中进行加热处理,将铝块加热到400

±

50℃,并且在260℃下保温10h出炉;

33.s5、对加热后的铝块进行锻造:将加热后的铝块在锻压机上进行锻造,采用三拔三墩方法进行作业,使得铝块实现展开形成薄片,并且使得厚度大于工件厚度0.3-1.2cm,然后对锻造后的铝料进行切割;

34.s6、然后将铝料进行回炉加热:在切割后将铝料进行回炉加热,然后采用手工锻

打,使得铝料能够成型,复合铝锻件的形状要求,并且符合尺寸要求,然后进行热压冲孔和弯曲塑性;

35.s7、将铝料进行加热固溶淬火处理:铝锻件加热至较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,完成淬火处理。

36.本实施例中,优选的,所述s1中的原料裁剪根据设计图纸的尺寸进行裁剪,需要根据图纸的长款厚和铝的密度实现对铝料的重量进行计算,并且根据单件的铝料进行成倍放大,使得铝料能够一次锻造多个铝锻件的原料,提高生产效率,通过图纸的设计,可以提高铝料在进行裁剪时候的精准度,可以实现对多个铝锻件进行同时进行锻造处理,提高效率。

37.本实施例中,优选的,所述s2中的高温熔炉在加热的时候采用分段式加热,先将高温熔炉快速的加热到380-420℃,并且将铝料在此温度下保温1-1.5h,然后再持续加热至660℃-700℃,然后在此温度下保温1-2h,并且对铝溶液进行搅拌,分段式加热的方式,可以使得铝锻件在进行加热的时候,能够有效的降低颗粒的残留,提高铝料的熔融效果。

38.本实施例中,优选的,所述搅拌采用的是伺服电机带动搅拌杆进行搅拌,且伺服电机的搅拌速度为30r/min-40r/min,使得铝溶液能够均匀的溶解,并且铝溶液盛放的坩埚敞口搅拌,使得铝溶液在搅拌的时候,能够使得空气进入,使得氧气进入到铝溶液中,实现铝溶液中的锌杂质进行氧化析出,该处的搅拌操作主要是为了实现对铝熔融液进行混合,有效的提高熔融状态,防止颗粒的残留。

39.本实施例中,优选的,所述s3中的除渣剂为镁锌混合金属粉末,且混合金属粉末的颗粒直径为0.2-0.5mm,且含量为每克铝中添加0.1克混合金属粉末,所述镁锌的混合比列为1:1,为了实现对铝熔融液中的铁在进行除去,采用后续除杂的镁锌混合金属粉末进行除杂,减少其他杂质的引入。

40.本实施例中,优选的,所述s3中的真空蒸馏法控制在真空度15pa,蒸馏温度1053k,蒸馏时间30min,并且为了实现快速的真空蒸馏,采用搅拌机构进行搅拌加速真空蒸馏速度,且搅拌机构的转速50r/min-80r/min,该处的真空蒸馏法能够实现对铝熔融液中的镁锌杂质进行去除,提高铝熔融液中的纯净度。

41.本实施例中,优选的,所述s4中的铝溶液降温成型采用的是长方形容器进行塑性,并且在铝溶液进行降温成型的时候,采用真空抽气方法,使得铝溶液在进行冷却成型不会造成气泡的存留,且真空抽气方法在进行抽气的时候,控制气压在20pa,温度采用持续缓慢降温,从100℃持续降低到20℃,且时长控制在30-40min,为了使得铝锻件中不会存在有气泡,提高铝锻件的强度,以及实现缓慢的冷却成型。

42.本实施例中,优选的,所述s5中的锻压机采用的是中压锻压机,所述中压锻压机的压力在3mn-160mn,所述三拔三墩的操作顺序为镦粗-拔长-镦粗,并且在进行三拔三墩操作的时候,在中压锻压机上放置塑性框架,防止铝料过度锻造,造成厚度尺寸偏差,且对铝料进行切割是将铝料裁切成单个铝锻件,因为铝锻件的强度降低,采用中压锻压机能够有效的实现对铝锻件进行锻造处理,并且塑性框架的放置,可以实现对中压锻压机进行支撑,放置锻压过度,然后进行切割铝锻件,实现单独进行塑性成件。

43.本实施例中,优选的,所述s6中的回炉加热采用的是阶段式持续加热,即加热炉的温度从200℃加热至250℃、300℃、350℃和400℃,并且300℃前的温度段的加热时长控制在

10-20min,350℃后的温度段的加热时长控制在30-60min,并且分别包括300℃和350℃,且热压冲孔和弯曲塑性根据图纸设置的需求进行加工操作,采用阶段式的持续加热,可以保持铝锻件的内部温度,防止铝锻件的内外温度差异过大,并且实现对铝锻件进行塑性操作。

44.本实施例中,优选的,所述s7固溶淬火采用的淬火溶液为水,并且在水中添加聚乙醇水溶液调节冷却能力,所述固溶淬火的温度控制在50-85℃进行淬火,淬火冷却速度应在50℃/s以上,为了保证淬火冷却均匀,在淬火水槽中装有压缩空气管,以便搅拌,同时铝制品在入水槽后要适当的摆动,该处的固溶淬火可以实现对铝锻件进行快速的淬火处理,提高铝锻件的强度,并且保持淬火的均匀性。

45.具体的,该发电机油箱框铝锻件的成型方法的流程步骤:

46.第一步、设计图纸,裁剪原料:根据发电机油箱框的尺寸,实现对铝锻件进行图纸设计,并且根据图纸的尺寸实现对铝锻件的原料进行裁剪;

47.第二步、将裁剪后的铝锻件原料进行锻前加热:将裁剪下来的铝锻件进行加热处理,将铝锻件的原料在高温熔炉中进行熔化,使得铝锻件原料能够处于熔融的状态;

48.第三步、然后向铝熔融溶液中添加除渣剂,实现除杂操作:即向熔融的铝溶液中添加镁、锌或者汞来除去铝中的铁、硅和其他杂质,然后用真空蒸馏法脱除加入的金属,并且实现对铝溶液中原有的镁和锌等杂质;

49.第四步、将铝溶液进行冷却成型,然后再次进行加热:将取出杂质的铝溶液进行冷却降温成型,然后再次将铝块放入到高温熔炉中进行加热处理,将铝块加热到400

±

50℃,并且在260℃下保温10h出炉;

50.第五步、对加热后的铝块进行锻造:将加热后的铝块在锻压机上进行锻造,采用三拔三墩方法进行作业,使得铝块实现展开形成薄片,并且使得厚度大于工件厚度0.3-1.2cm,然后对锻造后的铝料进行切割;

51.第六步、然后将铝料进行回炉加热:在切割后将铝料进行回炉加热,然后采用手工锻打,使得铝料能够成型,复合铝锻件的形状要求,并且符合尺寸要求,然后进行热压冲孔和弯曲塑性;

52.第七步、将铝料进行加热固溶淬火处理:铝锻件加热至较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,完成淬火处理。

53.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1